一种双层线路板及电子产品的制作方法

- 国知局

- 2024-08-02 12:53:14

本技术涉及线路板,具体是涉及一种双层线路板及电子产品。

背景技术:

1、双层线路板包括第一线路层、第二线路层以及位于两线路层之间的中间绝缘膜,由于具有两层线路,相对于单层线路板可以实现更为复杂的线路设计,因此得到非常广泛的应用。

2、双层线路板在两层线路需要导通的位置,必须去除中间绝缘膜,现有技术中,通常做法是在两层线路需要导通的位置去除中间绝缘膜形成导通孔,导通孔有多个,导通孔之间是相互独立的,制作导通孔的方法有三种:①、用钻机钻孔;②、用模具冲孔;③、用刀切模具切孔。这三种现有制孔方式存在如下缺陷:

3、①、用钻机钻孔:必须是先在钻孔机上先一个一个钻孔,然后,再转到下一流程去制作,如果是长板只能单张板一段一段钻,效率低,如果是短板,可多张板叠加钻,虽然效率较高,但无法和钻孔后的下一流程(比如,电镀或线路制作)进行连线生产,导致双层线路板的整体制作效率难以提高;而且,钻孔需投入大量且昂贵的钻孔机,拔高了双层线路板的制作成本,对于已经相当成熟的线路板行业,高成本意味着低竞争力;

4、②、用模具冲孔:需要在冲床上用专用模具一段一段冲孔,必然需要投资冲床,冲床成本高;而且,冲孔后无法和下一流程(比如,电镀或线路制作)进行连线生产,导致双层线路板的整体制作效率难以提高;

5、③、用刀切模具切孔:用刀切模具切多个独立孔,即,将需要制作导通孔位置的中间绝缘膜切掉,切掉的部分形成废料,导通孔里的废料无法自动脱落,多个导通孔中的废料是相互独立的,只能采用胶带粘住废料拖离导通孔,即,现有技术中是依靠胶带脱废,胶带只能一次性使用,增加了胶带的成本。具体参见图8.2所示,需要在中间绝缘膜3上制作若干个独立的导通孔31,制作方法参见图8.1所示,在步骤1中,将第一覆盖膜(以a表示)拉出;进入步骤2,将第一金属层(以b表示)复合到第一覆盖膜上,然后使用刀模(以m表示)将不需要的金属切除并拉出,得到第一线路层;进入步骤3,将中间绝缘膜(以c表示)需要制作导通孔的位置使用刀模(以n表示)切掉,然后使用胶带(以g表示)将切掉的废料(以c’表示)从导通孔位置粘结拖离实现脱废,具体参见图8.3所示,为胶带g脱废后的平面图,胶带g的表面粘结有中间绝缘膜废料c’,形成带中间绝缘膜废料的废胶带(以g’表示);脱废后的中间绝缘膜在步骤3中被复合到第一线路层表面(第一金属层在步骤2中通过模切形成了第一线路层);进入步骤4,将第二金属层(以d表示)复合到中间绝缘膜上,然后使用刀模(以o表示)切掉不需要的金属并拉出,得到第二线路层;进入步骤5,将第二覆盖膜(以f表示)使用刀模(以p表示)将需要形成焊盘窗口的位置切断,使用胶带(以e表示)拉出焊盘窗口位置的废料,其中带第二覆盖膜废料的废胶带以e’表示;进入步骤6,将带焊盘窗口的第二覆盖膜复合到第二线路层(第二金属层在步骤4中通过模切法被制作成了第二线路层)上形成第二阻焊层。

技术实现思路

1、本实用新型旨在至少解决现有技术问题之一。为此,本实用新型提供一种制作双层线路板的方法、双层线路板及电子产品,成本低廉,有利于提高产品市场竞争力。

2、一种制作双层线路板的方法,包括如下步骤:

3、准备或制作单层裸线路板,所述单层裸线路板包括第一线路层,所述第一线路层的一面具有覆盖膜,所述覆盖膜形成第一阻焊层;

4、将中间绝缘膜复合在第一线路层的另一面;

5、在模切机上使用圆切模滚刀将线路板宽度方向两侧的中间绝缘膜切掉形成在长度方向连为一体的废料,并将废料拉出收卷,使得线路板宽度方向两侧的第一线路层露出;

6、将第二金属层复合在中间绝缘膜上,第二金属层的宽度大于中间绝缘膜的宽度,在中间绝缘膜切掉形成废料的位置,所述第二金属层与第一线路层直接接触,或者第二金属层与第一线路层之间具有导电介质;

7、制作第二线路层;

8、制作第二阻焊层。

9、本实用新型的有益效果是:通过在模切机上使用圆切模滚刀将线路板宽度方向两侧的中间绝缘膜切掉,使得被切掉的废料是在长度方向连为一体的废料,因此,只需要将废料拉出即可,废料在拉出的过程中可以实现持续拉废料,废料被拉出后,将第二金属层复合在中间绝缘膜上,第二金属层的宽度大于中间绝缘膜的宽度,在中间绝缘膜切掉形成废料的位置,第二金属层与第一线路层直接接触导通或通过导电介质导通,相对于现有技术中使用钻机钻孔、模具冲孔的方式,本实用新型无需采购昂贵的钻机和冲床,降低了双层线路板的制作成本;相对于现有技术中用刀切模具切多个独立孔的方式,本实用新型将需要上下两层线路导通的位置设置在线路板宽度方向的两侧,使得需要被去除的中间绝缘膜在长度方向废料连为一体,由此,废料可被持续拉出收卷,省去了使用胶带来粘结去除中间绝缘膜废料的脱废方式,降低了双层线路板的制作成本,在确保双层线路板上下两层线路良好导通的情况下,有利于提高产品的市场竞争力。

10、进一步的,制作单层裸线路板的方法为:将带胶的覆盖膜和第一金属层粘结复合,然后通过蚀刻法或模切法,使得第一金属层形成第一线路层。

11、进一步的,所述中间绝缘膜切掉形成废料后,保留的中间绝缘膜其两侧边缘为直线边缘,或者为凹凸状边缘。

12、进一步的,所述导电介质为导电胶或锡。

13、进一步的,制作第二线路层的方法为:使用蚀刻法蚀刻第二金属层;或者用圆刀模滚切第二金属层,一边切一边将连为一体的废金属拉出,形成第二线路层。

14、进一步的,制作第二阻焊层的方法为:第二阻焊层选用覆盖膜,使用圆柱形刀模,连续切覆盖膜,并用胶带将覆盖膜上的废料粘结脱除,脱除废料的位置形成焊盘窗口,然后将覆盖膜贴合到第二线路层上,形成第二阻焊层;或者直接在第二线路层上印刷阻焊油墨,形成第二阻焊层。

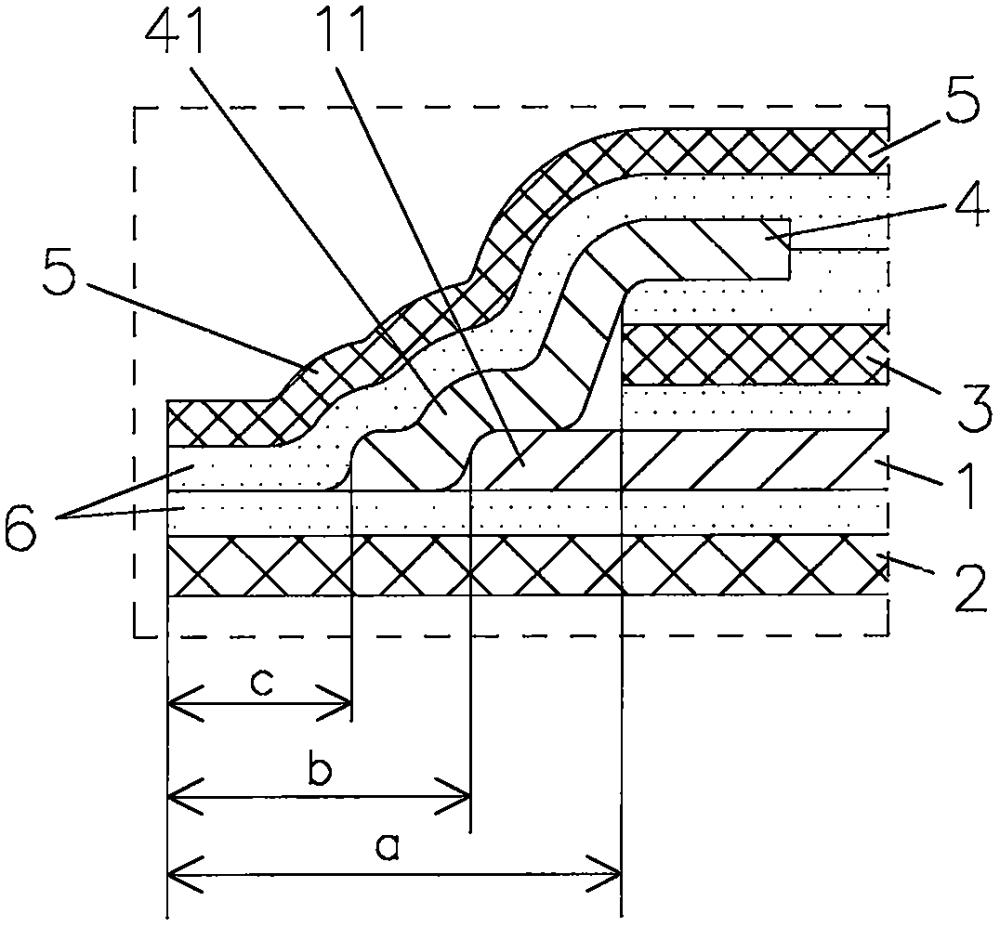

15、一种双层线路板,包括中间绝缘膜,所述中间绝缘膜的一面结合第一线路层,另一面结合第二线路层,所述第一线路层上结合有第一阻焊层,所述第一阻焊层为覆盖膜,第二线路层上结合有第二阻焊层,线路板具有宽度方向的两侧边,在侧边上的任意点,距离所述中间绝缘膜的宽度为a,距离所述第一线路层的宽度为b,在侧边上的至少部分点,距离所述第二线路层的宽度为c,其中,0≤b<a,使得第一线路层在线路板宽度方向的两侧,相对于中间绝缘膜外伸形成有第一外伸部,其中,c<a,使得第二线路层在线路板宽度方向的两侧,相对于中间绝缘膜外伸形成有第二外伸部,所述第一外伸部与第二外伸部直接接触导通,或者通过导电介质导通。

16、本实用新型的有益效果是:通过将第一阻焊层设置为覆盖膜,线路板具有宽度方向的两侧边,在侧边上的任意点,距离中间绝缘膜的宽度为a,距离第一线路层的宽度为b,在侧边上的至少部分点,距离第二线路层的宽度为c,其中,0≤b<a,使得第一线路层在线路板宽度方向的两侧,相对于中间绝缘膜外伸形成有第一外伸部,其中,c<a,使得第二线路层在线路板宽度方向的两侧,相对于中间绝缘膜外伸形成有第二外伸部,第一外伸部与第二外伸部直接接触导通,或者通过导电介质导通,改变了现有技术中通过在线路板上设置若干导通孔来实现上下两层线路导通的方式,由于0≤b<a,使得双层线路板在制作过程中,被去除的中间绝缘膜废料能够形成连为一体的废料,从而允许连为一体的废料被持续拉出脱废,而不是必须采用现有技术中的胶带来脱废,由此可以降低双层线路板的制作成本,由于至少部分点c<a,使得两层线路层通过第一外伸部和第二外伸部导通,在确保双层线路板上下两层线路良好导通的情况下,有利于提高产品的市场竞争力。

17、进一步的,所述第二阻焊层为覆盖膜,线路板宽度方向两侧的第二阻焊层与所述第一阻焊层结合,使得所述第一外伸部和第二外伸部被夹持在第一阻焊层与第二阻焊层之间;或者,所述第二阻焊层为阻焊油墨,线路板宽度方向两侧的第一阻焊层结合在所述第二外伸部上。

18、进一步的,所述导电介质为导电胶或/和锡。

19、进一步的,所述中间绝缘膜与第一线路层、第二线路层通过胶粘剂结合;所述第一线路层与所述第一阻焊层通过胶粘剂结合;所述第二阻焊层为覆盖膜,第二阻焊层与第二线路层通过胶粘剂结合。

20、进一步的,所述第一线路层是铜线路,或者为铝线路,或者为铜铝复合线路;所述第二线路层为铜线路,或者为表面复合有铜、银、镍或锡的铝线路。

21、一种电子产品,包括上述任一项所述的双层线路板,所述双层线路板上结合有电子元件。

22、进一步的,所述电子产品为led灯带。

本文地址:https://www.jishuxx.com/zhuanli/20240802/238099.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表