铂铑合金漏板表面处理方法和铂铑合金漏板与流程

- 国知局

- 2024-09-14 14:35:35

本申请涉及玄武岩纤维制造设备,尤其是涉及一种铂铑合金漏板表面处理方法和铂铑合金漏板。

背景技术:

1、在玄武岩纤维制备过程中,核心工艺是熔融玄武岩拉丝,而拉丝环境涉及的漏板合金材料与玄武岩高温熔体的相互作用对成纤过程有很大影响。目前,常用的漏板材料为铂铑合金,铂铑合金具有高熔点、高耐腐蚀性、良好的导电导热性,具有优异的高温性能。但在玄武岩拉丝过程中,因铂铑合金漏板长时间处于高温熔融的玄武岩岩浆中,会产生玄武岩熔浆对漏板侵蚀的影响,从而导致漏板堵塞,拉丝的连续性差,严重影响玄武岩纤维的质量,另外,铂、铑属于贵金属,漏板制造与使用成本极高,更换或修复会增加了纤维生产成本。

技术实现思路

1、本申请的目的在于提供一种铂铑合金漏板表面处理方法和铂铑合金漏板,增大了高温接触角,从而提高了铂铑合金漏板对玄武岩熔浆的抗浸润性,进而提高了铂铑合金漏板抵抗玄武岩熔浆侵蚀的能力,保证拉丝的连续性,提高玄武岩纤维的质量。而且延长了铂铑合金漏板的使用寿命,降低了使用成本。

2、本申请的实施例可以这样实现:

3、第一方面,本发明提供一种铂铑合金漏板表面处理方法,包括:

4、对铂铑合金漏板进行清洗;

5、保护气体环境下在所述铂铑合金漏板表面加工出纵横交错的多条横向沟槽和多条纵向沟槽;

6、对加工处理后的所述铂铑合金漏板进行清洗。

7、在可选的实施方式中,所述铂铑合金漏板在加工处理前超声清洗10~30min;

8、经加工处理后的所述铂铑合金漏板超声清洗10~30min。

9、在可选的实施方式中,保护气体环境下对所述铂铑合金漏板进行激光加工。

10、在可选的实施方式中,进行激光加工时,在所述铂铑合金漏板表面沿x轴方向和y轴方向交错打出多条激光路径以形成所述多条横向沟槽和所述多条纵向沟槽。

11、在可选的实施方式中,激光加工时激光束的光斑直径为1~6mm,扫描速度为5~10mm/s,功率为200~500w。

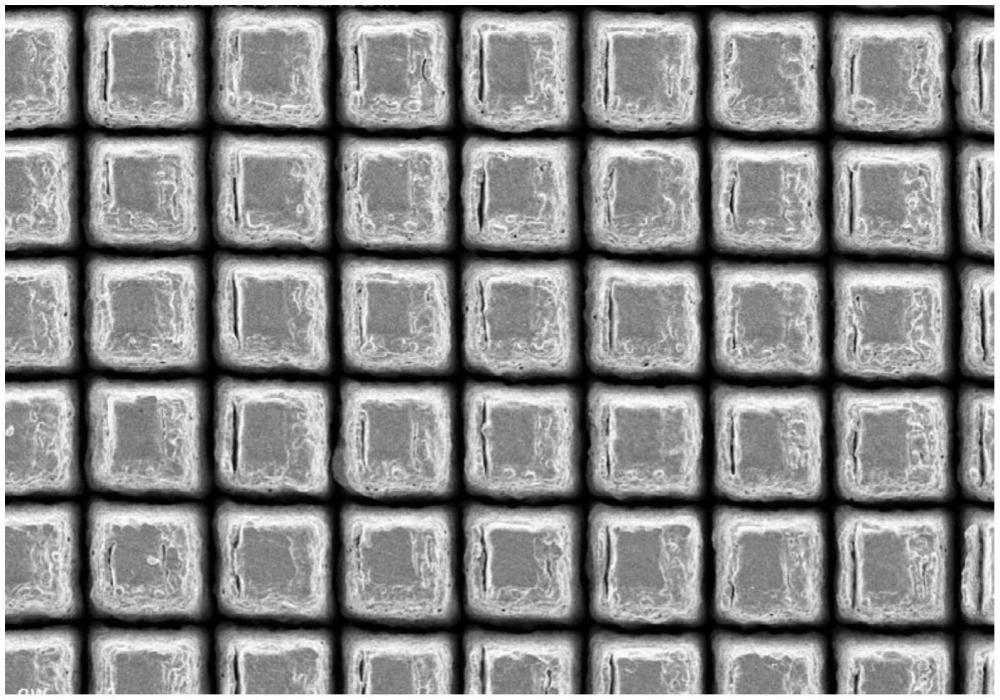

12、在可选的实施方式中,所述横向沟槽的槽口宽度为10~20μm,深度为30~50μm,两条所述横向沟槽之间的间距为20~40μm;

13、所述纵向沟槽的槽口宽度为10~20μm,深度为30~50μm,两条所述纵向沟槽之间的间距为20~40μm。

14、在可选的实施方式中,所述横向沟槽的横截面以及所述纵向沟槽的横截面呈方形、v形、u形或倒梯形;

15、所述铂铑合金漏板中铑含量的占比为5~15%。

16、第二方面,本发明提供一种铂铑合金漏板,通过前述实施方式任一项所述的铂铑合金漏板表面处理方法进行处理,所述铂铑合金漏板的表面有纵横交错的多条横向沟槽和多条纵向沟槽。

17、在可选的实施方式中,所述横向沟槽的槽口宽度为10~20μm,深度为30~50μm,两条所述横向沟槽之间的间距为20~40μm;

18、所述纵向沟槽的槽口宽度为10~20μm,深度为30~50μm,两条所述纵向沟槽之间的间距为20~40μm。

19、在可选的实施方式中,所述横向沟槽的横截面以及所述纵向沟槽的横截面呈方形、v形、u形或倒梯形;

20、所述铂铑合金漏板中铑含量的占比为5~15%。

21、与现有技术中相比,本申请实施例的有益效果包括,例如:

22、通过在铂铑合金漏板表面加工出所述多条横向沟槽和所述多条纵向沟槽,这样即可在铂铑合金漏板表面形成呈矩形阵列状规则排布的微小凸起结构,从而对玄武岩熔浆具有一定的表面排斥作用,增大了高温接触角,从而提高了铂铑合金漏板对玄武岩熔浆的抗浸润性,进而提高了铂铑合金漏板抵抗玄武岩熔浆侵蚀的能力,保证拉丝的连续性,提高玄武岩纤维的质量。而且延长了铂铑合金漏板的使用寿命,降低了使用成本。

技术特征:1.一种铂铑合金漏板表面处理方法,其特征在于,包括:

2.根据权利要求1所述的铂铑合金漏板表面处理方法,其特征在于,所述铂铑合金漏板在加工处理前超声清洗10~30min;

3.根据权利要求1所述的铂铑合金漏板表面处理方法,其特征在于,保护气体环境下对所述铂铑合金漏板进行激光加工。

4.根据权利要求3所述的铂铑合金漏板表面处理方法,其特征在于,进行激光加工时,在所述铂铑合金漏板表面沿x轴方向和y轴方向交错打出多条激光路径以形成所述多条横向沟槽和所述多条纵向沟槽。

5.根据权利要求4所述的铂铑合金漏板表面处理方法,其特征在于,激光加工时激光束的光斑直径为1~6mm,扫描速度为5~10mm/s,功率为200~500w。

6.根据权利要求1所述的铂铑合金漏板表面处理方法,其特征在于,所述横向沟槽的槽口宽度为10~20μm,深度为30~50μm,两条所述横向沟槽之间的间距为20~40μm;

7.根据权利要求1所述的铂铑合金漏板表面处理方法,其特征在于,所述横向沟槽的横截面以及所述纵向沟槽的横截面呈方形、v形、u形或倒梯形;

8.一种铂铑合金漏板,通过权利要求1-7任一项所述的铂铑合金漏板表面处理方法进行处理,其特征在于,所述铂铑合金漏板的表面有纵横交错的多条横向沟槽和多条纵向沟槽。

9.根据权利要求8所述的铂铑合金漏板,其特征在于,所述横向沟槽的槽口宽度为10~20μm,深度为30~50μm,两条所述横向沟槽之间的间距为20~40μm;

10.根据权利要求8所述的铂铑合金漏板,其特征在于,所述横向沟槽的横截面以及所述纵向沟槽的横截面呈方形、v形、u形或倒梯形;

技术总结本申请公开一种铂铑合金漏板表面处理方法和铂铑合金漏板,通过在铂铑合金漏板表面加工出所述多条横向沟槽和所述多条纵向沟槽,这样即可在铂铑合金漏板表面形成呈矩形阵列状规则排布的微小凸起结构,从而对玄武岩熔浆具有一定的表面排斥作用,增大了高温接触角,从而提高了铂铑合金漏板对玄武岩熔浆的抗浸润性,进而提高了铂铑合金漏板抵抗玄武岩熔浆侵蚀的能力,保证拉丝的连续性,提高玄武岩纤维的质量。而且延长了铂铑合金漏板的使用寿命,降低了使用成本。技术研发人员:杨中甲,郝亮,和晋川受保护的技术使用者:四川玄武岩纤维新材料研究院(创新中心)技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/294941.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。