一种转子组件及无刷电机的制作方法

- 国知局

- 2024-09-19 14:44:12

本技术属于电机,具体涉及一种转子组件及无刷电机。

背景技术:

1、随着政府节能政策导向、市场发展需求,家用电器风机直流化逐步成为趋势,目前行业采用无刷电机均为径向磁场表贴结构,电机功率密度较低且材料利用率低。

2、受电机原材料市场价格上涨,高功率密度电机成为无刷直流电机发展趋势。在永磁电机中,为了提高电机性能,需要提高转子的磁性,在有限结构下,相比表贴式与内嵌径向式转子,内置切向式转子结构可有效增大磁通面积,提高有效气隙磁通,进而提升电机性能。内嵌切向式转子的每个磁极是由两个同极并联组成,磁钢沿径向内圈延伸至外圈;相比传统径向转子,内嵌转子结构会存在交直流电感偏差大、抗电枢反应能力相比较低等情况,使得电机在应用中容易引起共震噪音问题,电机应用受限以及整机音质体验差,从而影响电机的使用场景的扩展。

3、传统的表贴式转子可以采用减震结构,通过将转子分为内、外部,内、外转子通过注入橡胶实现非刚性硬连接,从而抑制电机转矩波动对负载侧的影响,抑制和负载共震。但受内嵌式转子结构,磁钢在转子的径向空间上排布,磁钢的径向长度直接影响着电机的性能提升,实现内嵌减震的转子需要占用转子大量的径向空间,使得磁钢径向长度被压缩,进而影响转子的性能;如何使内嵌式转子具有良好减震功能的同时,不损失(极少损失)内嵌式转子的性能是目前亟需解决的技术问题。

4、现有的专利文件cn112271840b公开的技术方案中,铁芯靠近转子的中心的一端设置有凹槽,内转子设置有凸起,凸起卡入凹槽内,凸起的外表面与凹槽的内表面之间设置减震层,进而实现减震;但是该技术方案没有考虑铁芯靠近转子中心的一端的周向实际尺寸大小,扇形铁芯导致凹槽的尺寸较小,凸起插入凹槽后,能够填充的减震层的厚度也较小,这导致实际的减震效果有限,而且,结构强度也较低;另外,在该专利文件中,铁芯靠近转子的中心的一端的实体结构尺寸较小,导致在铁芯靠近转子的中心的一端内的磁场密度过大,磁场利用率低。

5、如何提高转子的减震效果、提高磁场的利用率,是目前亟需解决的技术问题。

技术实现思路

1、因此,本实用新型提供一种转子组件及无刷电机,能够解决现有技术中转子减震效果差、磁场利用率低的技术问题。

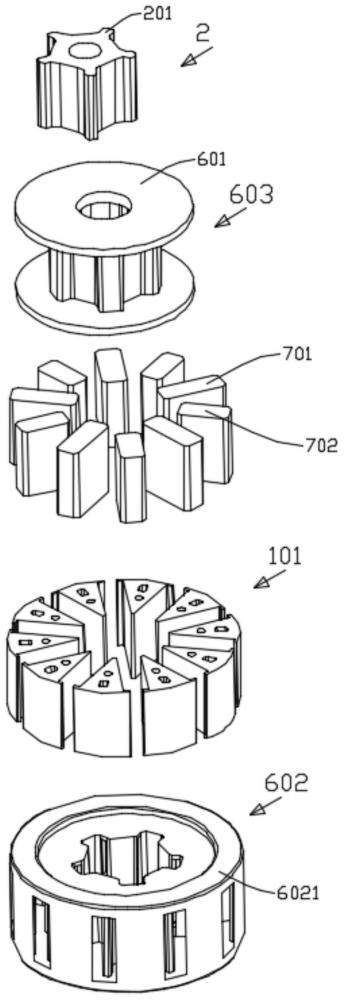

2、本实用新型一方面提供了一种转子组件,用于电机,包括:

3、外转子,包括多个铁芯单元,多个所述铁芯单元环形分布形成铁芯环,相邻两个铁芯单元之间形成磁钢槽,所述磁钢槽内设置有安装腔,所述安装腔内设置有磁钢;至少一个所述磁钢槽还包括有容纳腔,在所述铁芯环的径向方向上,所述容纳腔位于所述安装腔的内侧,所述铁芯环环绕形成有内腔;

4、内转子,设置在所述内腔中,所述内转子至少包括一个凸起,所述凸起设置在所述内转子的外周面上并插入所述容纳腔;在所述铁芯环的周向方向上,所述凸起的外壁面与所述容纳腔的内壁面之间形成有第一间隔;所述第一间隔内填充有第一减震层。

5、在一些实施例中,所述磁钢槽有偶数个且至少四个,多个所述磁钢槽包括第一组磁钢槽和第二组磁钢槽,所述容纳腔位于所述第二组磁钢槽内;在所述铁芯环的周向方向上,所述第一组磁钢槽包括的磁钢槽与所述第二组磁钢槽包括的磁钢槽交替分布;

6、所述凸起与所述容纳腔的数量相同且一一对应设置。

7、在一些实施例中,所述第一组磁钢槽内设置有磁钢为第一磁钢,所述第二组磁钢槽内设置的磁钢为第二磁钢;所述第一组磁钢槽包括的安装腔为第一安装腔,所述第一安装腔沿着所述铁芯环的径向方向的长度为l1,所述磁钢槽内布满所述第一安装腔,所述第一安装腔内布满所述第一磁钢;所述第二组磁钢槽包括的安装腔为第二安装腔,所述第二安装腔沿着所述铁芯环的径向方向的长度为l2,所述第二安装腔内布满所述第二磁钢,0.8≤l2/l1<1。

8、在一些实施例中,所述第二磁钢的磁场强度大于所述第一磁钢的磁场强度。

9、在一些实施例中,在所述铁芯环的径向方向上,所述凸起的外壁面与所述容纳腔内的磁钢的外壁面之间形成有第二间隔,所述第二间隔内填充有第二减震层。

10、在一些实施例中,在所述铁芯环的径向方向上,所述第一磁钢与所述内转子的外壁面之间形成有第三间隔,所述第三间隔内设置有第三减震层。

11、在一些实施例中,所述外转子外部包覆有包塑层,所述包塑层包括位于所述外转子两端的包塑环,所述包塑环沿着所述外转子的周向延伸;

12、所述包塑环的内侧填充有挡板,所述第一减震层、所述第二减震层、所述第三减震层与所述挡板一体注塑成型。

13、在一些实施例中,所述容纳腔与所述安装腔之间设置有第一连接桥,所述第一连接桥将相邻的两个铁芯单元连接在一起。

14、在一些实施例中,在仅设置有安装腔的磁钢槽内,所述安装腔在所述铁芯环的径向方向上的两端均设置有磁钢限位结构;

15、和/或,在仅设置有安装腔的磁钢槽内,所述安装腔靠近所述铁芯环的中心的一端设置有第二连接桥,所述第二连接桥将相邻的两个铁芯单元连接在一起。

16、另一方面,本实用新型还提供了一种无刷电机,包括所述的转子组件。

17、本实用新型通过在磁钢槽内设置容纳腔,将内转子上的凸起设置在容纳腔内,凸起的外壁面与容纳腔的内壁面之间形成第一间隔,一方面第一间隔的尺寸较大,能够在第一间隔内填充较厚的第一减震层,提高减震效果;另一方面,保证了铁芯单元的完整性,避免铁芯单元靠近铁芯环的中心的一端的磁密过大,导致磁场利用率低的现象出现,提高了磁场的利用率,进而提高了电机的性能。

技术特征:1.一种转子组件,用于电机,其特征在于,包括:

2.根据权利要求1所述的转子组件,其特征在于,所述磁钢槽(102)有偶数个且至少四个,多个所述磁钢槽(102)包括第一组磁钢槽和第二组磁钢槽,所述容纳腔(1022)位于所述第二组磁钢槽内;在所述铁芯环(101)的周向方向上,所述第一组磁钢槽包括的磁钢槽(102)与所述第二组磁钢槽包括的磁钢槽(102)交替分布;

3.根据权利要求2所述的转子组件,其特征在于,所述第一组磁钢槽内设置有磁钢为第一磁钢(701),所述第二组磁钢槽内设置的磁钢为第二磁钢(702);所述第一组磁钢槽包括的安装腔(1021)为第一安装腔,所述第一安装腔沿着所述铁芯环(101)的径向方向的长度为l1,所述磁钢槽(102)内布满所述第一安装腔,所述第一安装腔内布满所述第一磁钢(701);所述第二组磁钢槽包括的安装腔(1021)为第二安装腔,所述第二安装腔沿着所述铁芯环(101)的径向方向的长度为l2,所述第二安装腔内布满所述第二磁钢(702),0.8≤l2/l1<1。

4.根据权利要求3所述的转子组件,其特征在于,所述第二磁钢(702)的磁场强度大于所述第一磁钢(701)的磁场强度。

5.根据权利要求3所述的转子组件,其特征在于,在所述铁芯环(101)的径向方向上,所述凸起(201)的外壁面与所述容纳腔(1022)内的磁钢的外壁面之间形成有第二间隔(302),所述第二间隔(302)内填充有第二减震层(402)。

6.根据权利要求5所述的转子组件,其特征在于,在所述铁芯环(101)的径向方向上,所述第一磁钢(701)与所述内转子(2)的外壁面之间形成有第三间隔(303),所述第三间隔(303)内设置有第三减震层(403)。

7.根据权利要求6所述的转子组件,其特征在于,所述外转子(1)外部包覆有包塑层(602),所述包塑层(602)包括位于所述外转子(1)两端的包塑环(6021),所述包塑环(6021)沿着所述外转子(1)的周向延伸;

8.根据权利要求1所述的转子组件,其特征在于,所述容纳腔(1022)与所述安装腔(1021)之间设置有第一连接桥(501),所述第一连接桥(501)将相邻的两个铁芯单元(1011)连接在一起。

9.根据权利要求8所述的转子组件,其特征在于,在仅设置有安装腔(1021)的磁钢槽(102)内,所述安装腔(1021)在所述铁芯环(101)的径向方向上的两端均设置有磁钢限位结构;

10.一种无刷电机,其特征在于,包括权利要求1-9任一项所述的转子组件。

技术总结本技术提供一种转子组件及无刷电机,包括:外转子,包括多个铁芯单元,多个所述铁芯单元环形分布形成铁芯环,相邻两个铁芯单元之间形成磁钢槽,所述磁钢槽内设置有安装腔,所述安装腔内设置有磁钢;至少一个所述磁钢槽还包括有容纳腔,在所述铁芯环的径向方向上,所述容纳腔位于所述安装腔的内侧,所述铁芯环环绕形成有内腔;内转子,设置在所述内腔中,所述内转子至少包括一个凸起,所述凸起设置在所述内转子的外周面上并插入所述容纳腔;在所述铁芯环的周向方向上,所述凸起的外壁面与所述容纳腔的内壁面之间形成有第一间隔;所述第一间隔内填充有第一减震层,以解决现有技术中转子减震效果差、磁场利用率低的技术问题。技术研发人员:高晓峰,杨欢,李庆受保护的技术使用者:珠海格力电器股份有限公司技术研发日:20231212技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/299922.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种集线盒结构的制作方法

下一篇

返回列表