高流速高动能三相混合流体消能装置的制作方法

- 国知局

- 2024-10-09 15:09:37

本发明涉及油气水分离,具体涉及一种高流速高动能三相混合流体消能装置。

背景技术:

1、油气水三相分离器是油田开发生产过程中最常用的设备之一。无论是陆上油田还是及海上油田,三相分离器均用在原油开采过程的工艺流程上游,用于井口来液的油气水三相分离。油气水混合物高速进入预脱气室,靠旋流分离及重力作用脱出大量的原油伴生气,预脱气后的油水混合物经导流管高速进入分配器与水洗室,在含有破乳剂的活性水层内洗涤破乳,进行稳流,降低来液的雷诺系数。再经聚结整流后,流入沉降分离室进一步沉降分离。脱气原油翻过隔板进入油室,并经流量计计量,控制后流出分离器,水相靠压力平衡经导管进入水室,从而达到油气水三相分离的目的。三相分离器的基本工作原理是:气液混合流体经气液进口进入分离器进行基本相分离,气体进入气体通道通过整流和重力沉降,分离出液滴;液体进入液体空间分离出气泡,同时在重力条件下,油向上流动,水向下流动得以油水分离,气体在离开分离器之前经捕雾器除去小液滴后从出气口流出,油从顶部经过溢流隔板进入油槽并从出油口流出,水从排水口流出。

2、三相分离器入口处的第一级分离内件通常称为“入口三相分离消能装置”,是三相分离器的关键功能装置,其功能是在分离器入口对油气水进行初步分离,降低流速,消除动能,促进罐内三相分离区紊流最小化,使分离器获得更好的油气水三相分离效率、更高的处理量,以及体积缩小。尤其是对于许多开采年限已久的老油田,地层的含水率飙高,不断提产带来了三相分离器的处理液量逐渐增大,以致于超出了原有的设计处理能力,在分离器入口设置能承受高流速和消除高动能的三相混合流体消能装置非常有必要。

3、分离器常用的入口三相分离消能装置有四类:入口挡板(冲击分流板)、入口半开管、入口叶片式分布器、入口旋流器等。按照国际公认的壳牌规范,给出了这4种入口三相分离消能装置所能承受极限的流体冲击动量(动能)ρv2的上限。v指混合相速度,单位为m/s;ρ指流动压力和温度下的混合相密度,单位为kg/m3。

4、入口叶片式分布器ρv2≤8000pa;入口旋流器ρv2≤20000pa。其中,入口挡板(冲击分流板)、入口半开管两种装置,会使气体分布不均匀,并产生高剪切力,增加气体中夹带的液体量;其所能承受极限的流体冲击动量(动能)分别为入口挡板ρv2≤1500pa;入口半开管ρv2≤2500pa。

5、入口叶片式分布器,或称叶片式入口消能装置、叶片式能量扩散器,具有空气动力学优化设计的叶片形状,能够保证流体的充分分布。叶片式的形状和分布能够保证开阔的开口面积,流体动能扩散和介质平稳进入,降低速度以提高气/液初步分离的效果,同时减少气象携液滴量,没有额外的压降,无堵塞风险,无需维护。但是其允许流体冲击动量(动能)ρv2≤8000pa。

6、入口旋流器,或称旋流式入口消能装置、旋流式能量扩散器,工作原理是制造旋流离心力增强密度差带来的重力分离,三相混合泡沫流体进入装置后被加速到超重力,分解为分离的液相和气相,油水混合的液体被甩到旋流管的周边,顺着旋流管流入下方液体层,而气体形成中央旋涡核心,通过顶部出口溢出到上方气相空间。该装置基本构造是由标准通道的组件制造,包括气缸、歧管和连接件,只需要在容器内进行简单的支撑和组装即可实现安全安装。工作时较小的压力降,会使得一定流量波动情况下,性能损失也比较小,但是其成本造价相对叶片式入口消能装置要贵许多。在工业化应用中,通常选用于入口流体动量(动能ρv2≈10000~20000pa)。

7、但油田提产后,三相分离器入口流速过高、动量(动能)过大,造成的直接影响是:油气水三相初级分离效果下降,加剧分离器内部气相紊流,液滴夹带量增加,进一步使气出口的携液量增加(原油雾滴随石油气进入火炬后还会形成火雨);液面的冲击影响加大;液位波动,油水界面层不清晰不稳定,乳化的程度加深,造成水出口的含油增加;水翻过堰板,造成油出口含水量增加。

8、目前常规的四种入口消能装置:入口挡板、半开口管、叶片式的入口装置及旋流装置等,均存在以下几点问题:1、不能应对提产后三相分离器入口流速过高、动量(动能)过大的工况要求;2、不能进行气液和液液(通常为油水)三相的预分离,只能实现气液两相的分离;3、对与气液界面区形成的冲击泡沫,不能及时有效的消泡;4、高动量(动能)的三相混合流体进入分离器罐体内部,会形成压力冲击波,必然引起液面和界面的震荡不稳定。

9、这就需要设计更换适应能力更强更高效的三相混合流体消能装置,来满足新工况和工艺指标要求。

技术实现思路

1、针对现有技术存在的问题和不足,本发明公开一种高流速高动能三相混合流体消能装置,目的在于解决如下技术问题:1、当入口流速超过壳牌规范限制的4.75m/s时,解决分离器入口压力降偏高的问题;2、当入口动能ρv2>20000pa,解决分离器入口冲击振动和噪音过大的问题;3、消除或减少分离器超负荷运行下出现的气相紊流、液滴夹带、产生火雨、液位波动、液面起泡、油水界面不清等现象;4、实现气液两相的快速高效分离和液液两相的预分离;5、消减气液界面泡沫和雾化;6、消除高动量(动能)的三相混合流体进罐后带来的压力能量冲击波。

2、本发明的技术方案如下:

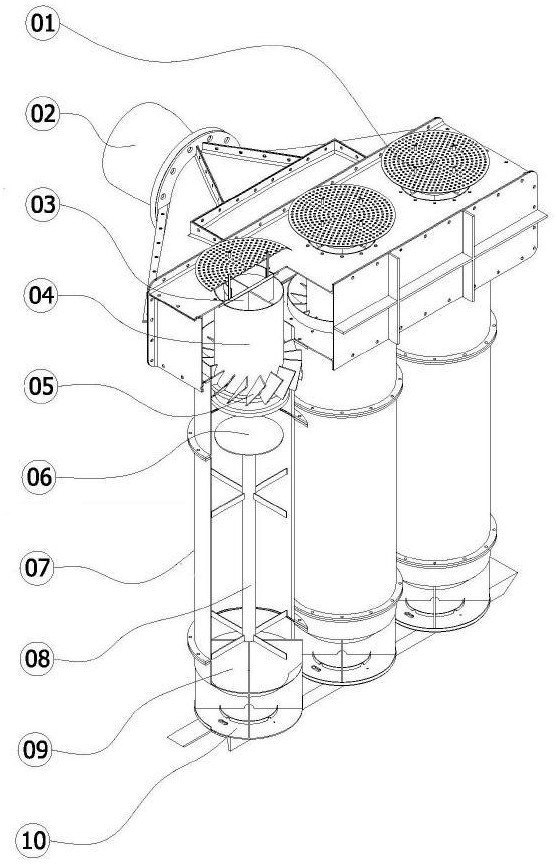

3、高流速高动能三相混合流体消能装置,安装在三相分离器入口处,包括入口分配箱组和若干个消能装置单体,所述入口分配箱组的出口覆盖若干个所述消能装置单体的入口;所述消能装置单体自上而下依次设置有阵列消泡板、气雾旋流分离筒、气相顶流板、液液旋流分离筒、液流扩散器;所述气雾旋流分离筒内上部设有气相阻涡器;所述气雾旋流分离筒外沿圆周设有三相混合流体导向叶片组;所述液液旋流分离筒内中心设有中心支架,下部设有液相防涡器;所述消能装置单体的入口设置在所述气雾旋流分离筒一侧、所述三相混合流体导向叶片组上方;

4、所述高流速高动能三相混合流体消能装置接收的油气水三相混合流体,经由所述入口分配箱组均分到每一个所述消能装置单体入口,先经过所述三相混合流体导向叶片组,将竖向下流导为切向旋流;聚集在中心的气雾在所述气相顶流板被阻挡并反转方向,向上穿过所述气雾旋流分离筒,抵达所述气相阻涡器时旋流改变为竖直流,再向上穿越所述阵列消泡板,所携带的气泡破灭、雾滴聚并滴落;所述油气水三相混合流体中的液相向下进入所述液液旋流分离筒,在密度差和旋流离心力的作用下进行油水两相的预分离,油水混合液在通过所述液相防涡器后,旋流改变为竖向直流,最后经所述液流扩散器,进入所述三相分离器的液相区域,从而完成三相混合流体的能量消减和预分离。

5、所述高流速高动能三相混合流体消能装置具体各个部件的结构和功能如下:

6、所述入口分配箱组由流体总入口管道、分配箱和过渡段构成,所述流体总入口管道为圆筒形,其管径适应所需处理流体流量来设置,所述分配箱为长方体形状的箱体,用于容纳所述若干个所述消能装置单体的入口部分,其尺寸和长宽比例根据需要设置,所述过渡段为一端圆形开口、一端方形开口的形状,两端分别连接所述流体总入口管道和所述分配箱的一个面。总体上,入口分配箱组的形状可称为“天圆地方过渡形状”。所述入口分配箱组将若干个消能装置单体集成为组合体,在流量和能量实现均分情况下,组合体可配置的消能装置单体数量可以是 1、2、3、4、6、8、9。

7、采取入口分配箱组与若干个消能装置单体集成为组合体的结构,有如下的好处:一是设置多个小型的单体,能够确保每一个零部件能从三相分离器标准人孔(dn600)进入安装;二是入口分配箱组与若干个消能装置单体集成的结构,能够在分离器罐内形成一个合理的空间布局与支撑固定;三是入口分配箱组将一股油气水三相混合流体分配成多股,均分到每一个单体装置,流体能量也被指数级分散消解。

8、所述三相混合流体导向叶片组由若干个导向叶片构成,所述导向叶片为立体曲面构造,倾斜固定在所述气雾旋流分离筒外沿,沿360度圆环空间环绕布置;其作用是将经过的三相混合流体由竖向下流导为切向旋流,由于油气水三相存在密度差,在旋流离心力及重力的作用下,三相流体开始朝不同方位做分离移动,其中气相会快速向中心聚并,液相则向着圆筒面壁环流,水相更靠外环,油相则靠中环,气相则聚在中心。

9、所述导向叶片是一种螺旋桨叶形状的结构,叶片准线采用直线段和抛物线过渡相结合的形式,叶片的中心部分向外凸出,具有较好的混合均分、导向旋流和分离效果。特定立体曲面构造的导向叶片,相比常规的平板型叶片,制造难度和成本虽会更高,但压力损失更小、空间结构利用度更高、冲击振动和噪音更小、旋流分离流场更稳定、分离效率更高,消除流体冲击形成的剪切力、振动和噪音效果会优于平板型,并且巧妙地将损失掉的这部分压力能转换为旋流速度能,使消减的这部分能量成为油气水三相预分离的有效驱动力。

10、优选地,所述三相混合流体导向叶片组包括导向叶片12-24个,与竖直方向的倾角35-45°。

11、所述气相顶流板为圆板形状,固定安装在所述液液旋流分离筒内上部、所述中心支架顶端,用于阻挡随流体下行的气雾,使其依托重力密度差,再反推力作用下反转方向上行。

12、所述气相阻涡器由两块平板十字交叉构成,固定安装在所述气雾旋流分离筒内上部,用于使通过所述气雾旋流分离筒内上升的气相流从旋流改变为竖直流。

13、所述阵列消泡板为圆形薄板上布满小圆孔,通过四根固定在所述气相阻涡器上的支撑杆撑起,所述阵列消泡板和所述气相阻涡器之间还设有均分支撑环,所述均分支撑环设有4根均布的拉杆,一头焊接一头螺母锁紧,所述均分支撑环作用一是支撑顶部消泡板,二是随气相上升流携带的泡沫均分消减。阵列消泡板的用途是气液分离,使夹带泡沫的气流穿越小圆孔时,气泡破灭,雾滴聚并成大液滴然后重力滴落,而携带更细小雾滴的气流则穿越圆孔进入分离器的气相空间。

14、优选地,所述阵列消泡板上小圆孔的孔径根据特性工况一般为10—20mm,开孔率根据特性工况一般为15—30%。

15、所述气雾旋流分离筒上部与所述入口分配箱组分配箱的上面板固定连接,下部与所述液液旋流分离筒之间通过法兰固定连接,通过流体冲击和导向叶片的作用带来气雾的旋流,通过旋流离心加重力的双重作用实现流体的力学分离。

16、所述液液旋流分离筒顶部固定连接在所述入口分配箱组分配箱的下面板上,其内部安装有所述中心支架,所述中心支架上设有内支撑架,经过上方所述三相混合流体导向叶片组旋流而下的液相进入液液旋流分离筒,在密度差和旋流离心力的作用下进行油水两相的预分离,连续相水中的分散油和游离油最先得到预分离,剩下的乳化油和溶解油作为分散相继续留在连续相水中。

17、所述液相防涡器由两块平板十字交叉构成,固定安装在所述气雾旋流分离筒内底部,用于使通过液液旋流分离筒的油水混合液由旋流改变为竖向直流。

18、所述液流扩散器固定安装在液液旋流分离筒底部,液流自上而下,穿越所述液相防涡器过程中,向下旋流变成了竖直下向流,冲击到液流扩散器后流向发生90度方向改变,沿着360度圆柱面向外扩散,从而完成流体速度和动量快速消减;油水混合液经所述液流扩散器进入分离器的液相,完成入口流体的能量消减和三相的预分离。

19、所述高流速高动能三相混合流体消能装置,还包括上支撑组件和下支撑组件,分别固定安装在高流速高动能三相混合流体消能装置的上部和底部,用于将所述高流速高动能三相混合流体消能装置固定在三相分离器罐体内部。

20、所述高流速高动能三相混合流体消能装置,其实现三相混合流体的能量消减和预分离的基本工作过程描述如下:

21、三相分离器接收的油气水三相混合流体,首先由分离器总入口与入口分配箱组对接,入口分配箱组将一股油气水三相混合流体分配成多股,均分到每一个单体装置,流体能量也被指数级分散消解;三相混合流体最先经过特殊立体曲面设计的三相混合流体导向叶片组,将竖向下流导为切向旋流,由于油气水三相存在密度差,在旋流离心力及重力的作用下,三相流体开始朝不同方位做分离移动,其中气相会快速向中心聚并,液相则向着圆筒面壁环流,水相更靠外环,油相则靠中环,气相则聚在中心;聚集在中心的气雾在气相顶流板处被阻挡,密度较轻的气相流反转方向,穿过气雾旋流分离筒,流向压力更低的上部气相空间,由于气雾夹带了液滴,上升运动过程中也会形成很多泡沫,泡沫随着上升的气相流抵达气相阻涡器,使得旋流改变为竖直流,当夹带泡沫的气流穿越布满小圆孔的阵列消泡板时,气泡破灭,雾滴聚并成大液滴然后重力滴落,携带更细小雾滴的气流则穿越孔板进入分离器的气相空间;流体经过三相混合流体导向叶片组和气相顶流板,即完成气液两相的分离,液相进入液液旋流分离筒,在密度差和旋流离心力的作用下进行油水两相的预分离,连续相水中的分散油和游离油最先得到预分离,剩下的乳化油和溶解油作为分散相继续留在连续相水中;通过液液旋流分离筒后的油水混合液在通过液相防涡器后,旋流改变为竖向直流,最后经液流扩散器,进入分离器的液相,从而完成入口流体的能量消减和三相的预分离。

22、相对于现有技术中的入口三相分离消能装置,本发明取得的有益技术效果包括:

23、1、采取入口分配箱组与若干个消能装置单体集成为组合体的结构,能够确保每一个零部件能从三相分离器标准人孔进入安装,在分离器罐内形成一个合理的空间布局与支撑固定,特别是通过入口分配箱组将一股油气水三相混合流体分配成多股,均分到每一个单体装置,流体能量也被指数级分散消解;

24、2、特殊设计的立体曲面构造的三相混合流体导向叶片组,沿360度圆环空间环绕布置,倾斜固定在所述气雾旋流分离筒外沿,将经过的三相混合流体由竖向下流导为切向旋流,过程中能够消除流体冲击形成的剪切力、振动和噪音,相比常规的平板型叶片效果更优,并且巧妙地将损失掉的这部分压力能转换为旋流速度能,使消减的这部分能量成为油气水三相预分离的有效驱动力;

25、3、通过布满圆孔的阵列消泡板的设置,与气雾旋流分离筒和气相阻涡器配合,使夹带泡沫的气流穿越小圆孔时,气泡破灭,雾滴聚并成大液滴然后重力滴落,而携带更细小雾滴的气流则穿越圆孔进入分离器的气相空间。有效实现气液分离,并减少泡沫;

26、4、气液分离、液液分离,均利用了旋流离心加重力双重流体力学分离,分离后流体的出端均采用了防涡或阻涡构件,将湍流和紊流调整为层流和稳流;

27、5、通过本发明装置各个构成部分的配合,使高流速高动能三相混合流体在进入本装置后多次被引导改变运动轨迹,过程中根据三相的特性实现气液两相的快速高效分离和液液两相的预分离;能够消除或减少分离器超负荷运行下出现的气相紊流、液滴夹带、产生火雨、液位波动、液面起泡、油水界面不清等现象;极大地消除了高动量(动能)的三相混合流体进罐后带来的压力能量冲击波,因此能够在入口流速超过4.75m/s、入口动能ρv2>20000pa的情况下,解决分离器入口压力降偏高、入口冲击振动和噪音过大的问题。

本文地址:https://www.jishuxx.com/zhuanli/20241009/307870.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。