一种车架变形区与副纵梁连接的设计方法与流程

- 国知局

- 2024-10-09 15:21:46

本发明涉及车架优化设计领域,尤其涉及一种车架变形区与副纵梁连接的设计方法。

背景技术:

1、副车架作为车辆的重要组成部分,需要与其他部件(如悬挂系统、发动机、上装设备等)顺利连接,足够的连接强度可以确保副车架与这些部件之间的稳定连接,避免因连接松动或断裂而导致的故障或安全隐患;副车架与车架的连接直接关系到车辆的结构刚性和安全性,如果连接强度不足,可能导致连接处的变形、松动或断裂,这将严重影响车辆的整体稳定性和安全性,特别是在复杂道路条件和振动负荷下,副车架与车架的连接处更容易受到冲击和疲劳荷载的影响,因此在设计和制造过程中,需要充分考虑副车架与车架的连接方式和连接位置。

2、现有技术中,利用有限元分析软件对副车架与车架的连接结构进行强度、刚度、模态等性能分析,通过分析结果,找出薄弱点和改进方向,为设计优化提供依据,在设计优化完成后,进行台架试验、道路试验等验证试验,以验证连接结构的可靠性和稳定性,通过试验数据,对设计优化方案进行验证和改进。

3、但采用以上技术方案,无法准确判断出哪种连接结构更为合适,需要针对多个连接结构分别与车架、副车架进行建模,然后进行仿真分析,可选用的连接结构包括焊接、螺栓连接、铆接以及采用其他结构的连接件进行连接,如采用盲选的方式进行建模验证,工作量较大,设计效率较低。

技术实现思路

1、为了解决上述现有技术中车架变形区与副纵梁连接位置和连接结构的优化方法效率低的技术问题,本发明提供了一种车架变形区与副纵梁连接的设计方法,能够提升连接点和连接结构优化设计效率,减少设计工作量。

2、本发明为解决上述技术问题所采用的技术方案是:一种车架变形区与副纵梁连接的设计方法,包括以下步骤:

3、s01:构建车架与副车架装配后的初步三维数模,并导入creo软件中;

4、s02:对整体数模进行材料分配、施加约束和载荷;

5、s03:仿真运算,获取应力超过材料弯曲强度或弯扭强度,不满足设计要求的位置,即为车架变形区与副纵梁连接点;

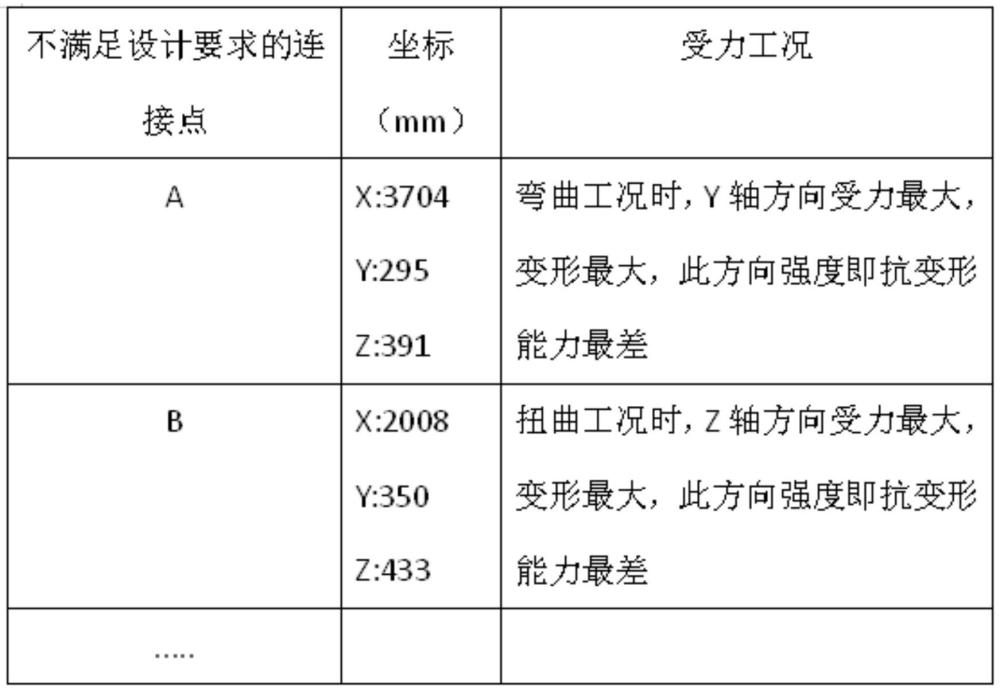

6、s04:构建连接点信息库,连接点信息库包括连接点坐标和最弱强度的方向标识,构建连接结构库,连接结构库包括连接形式以及最大强度的方向标识,连接结构所在的坐标系与连接点所在的坐标系相同;

7、s05:在连接结构库中,给连接点信息库中的连接点匹配相应的连接结构,保证连接结构能够强化连接点的强度和拆装要求;

8、s06:更新车架与副车架装配后的三维数模;

9、s07:对整体数模进行材料分配、施加约束和载荷,并进行仿真运算,分析连接点处强度,如连接点处仍不满足设计强度,更换连接结构,更换后的连接结构与s05中匹配的连接结构相比,最大强度的方向一致且最大强度高于原匹配连接结构的最大强度;

10、s08:重复s06和s07,直至连接点满足设计强度。

11、本发明通过构建包含最大强度方向标示的连接结构库、初步三维数模下的包含最弱强度方向的连接点信息库,能够使得设计人员快速找到与施加工况载荷后连接点相匹配的连接结构,相比现有技术中采用盲选的方式进行选取连接结构,指导性更强,可避免错误选择,减少试验验证的次数,有效提升设计效率。

12、进一步的,在s05中,包括以下步骤:

13、s051:截取车架变形区和副纵梁上强度薄弱区域,并施加固定约束;

14、s052:施加设定载荷,该设定载荷的方向为连接点信息库中此处连接点的最弱强度的方向,设定载荷的施加位置坐标为连接点坐标位置,设定载荷的大小为a,通过creo软件计算该处连接点在整体数模中的载荷为b,b=n*a,n为自然数,n≥2;

15、s053:仿真运算,确定该处连接点处实际的最弱强度的方向;

16、s054:匹配连接结构,匹配的连接结构的最大强度的方向与最弱强度的方向相同;

17、s055:对强度薄弱区域重新施加约束,施加s052中的设定载荷;

18、s056:进行仿真运算,再次获得强度薄弱区域的应变云图,如存在不满足设计强度的位置,重新匹配连接结构,更换后的连接结构与s054中匹配的连接结构相比,最大强度的方向一致且最大强度高于原匹配连接结构的最大强度;

19、s057:重复s055和s056,直至获得的强度薄弱区域应变云图不存在不满足设计强度的位置。

20、本发明通过对薄弱区域施加设定载荷,能够准确地确定该连接点的强度薄弱方向,进一步提升选择相应连接结构的准确性,减少不必要的验证过程。

21、进一步的,在s01中,前悬和后悬均采用截面为矩形的beam单元模拟,前桥和后桥均采用截面为圆的beam单元简化。

22、进一步的,beam单元的长度为l,宽度为b,前桥和后桥对应的beam单元的长度和宽度分别由对应的前板簧和后板簧决定,beam单元的长度和宽度需要满足以下条件:

23、kb≤4ebh3/l3

24、kb-板簧刚度,e-材料弹性模量,h-板簧的厚度。

25、本发明通过不等式计算选取beam单元的长度和宽度,能够进一步提升仿真分析的准确性。

26、进一步的,在s02中,进行材料分配时,车架总成、副纵梁及单一连接结构按照s500l赋予材料特性,铸件按照qt500赋予材料特性,泊松比为0.3。

27、进一步的,在s02中,施加约束时,前悬通过前板簧与组合大支架和板簧支座接触连接,释放y向旋转自由度,后悬通过后板簧与双联桥接触连接,释放y向旋转自由度。

28、本发明通过在弯曲工况和弯扭工况下进行强度校核,能够提升连接点处强度校核的全面性,使得本优化设计方法准确性高,更加可靠。

29、进一步的,在s04、s052和s053中,通过creo软件获得连接点的最弱强度的方向。

30、进一步的,在s07中,分析连接点处强度时,如果连接点处的最弱应力方向相对初步三维数模发生改变,则调整对整体数模施加的载荷。

31、本发明通过调整对整体数模施加的载荷,能够提升仿真分析的准确性。

32、进一步的,在s07中,施加载荷时分为弯曲工况和扭曲工况,弯曲工况下,在发动机质心位置施加1.5倍的重力,弯扭工况下,在发动机飞轮壳处施加1.2倍的重力,同时右前轮与左后双轮同时抬高度h,h为前后悬架跳动的高度差,获得弯曲应力云图和弯扭应力云图,检查连接点处是否满足弯曲强度和弯扭强度的设计要求。

33、从以上技术方案可以看出,本发明具有以下优点:

34、本发明提供了一种车架变形区与副纵梁连接的设计方法,通过构建包含最大强度方向标示的连接结构库、初步三维数模下的包含最弱强度方向的连接点信息库,能够使得设计人员快速找到与施加工况载荷后连接点相匹配的连接结构,相比现有技术中采用盲选的方式进行选取连接结构,指导性更强,可避免错误选择,减少试验验证的次数,有效提升设计效率;通过对薄弱区域施加设定载荷,能够准确地确定该连接点的强度薄弱方向,进一步提升选择相应连接结构的准确性,减少不必要的验证过程;通过在弯曲工况和弯扭工况下进行强度校核,能够提升连接点处强度校核的全面性,使得本优化设计方法准确性高,更加可靠。

本文地址:https://www.jishuxx.com/zhuanli/20241009/308498.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。