钻井井下工况的识别方法、识别系统以及存储介质与流程

- 国知局

- 2024-10-21 14:55:10

本发明涉及石油钻探工程,具体地涉及一种钻井井下工况的识别方法、识别系统以及存储介质。

背景技术:

1、在油气勘探过程中发现越来越多已探明油气资源埋藏于深部地层,深井、超深井已成为油气开发的一种趋势,pdc钻头已经成为目前深井钻井中应用最广的钻头。但是在深井、超深井钻井过程中,由于油气藏埋藏深,钻头在井下的工作状态受多种因素影响,难以识别井下实际工作状态,频繁的起下钻限制了深井超深井的钻井效率,提高了深部储层的开发成本。

2、石油钻井过程中,实时了解井下工况具有重要意义,一方面了解井下工况可以避免井下复杂事故,卡钻、断钻具等复杂事故可以通过井下工况识别及时表征,帮助地面人员及时制定针对性举措,避免复杂事故的发生,此外,为了降低钻井成本,提高储层开发效益,钻井施工者通常会将起出的磨损钻头更换切削齿,修复后重新利用,大大降低钻头使用成本,但是这种方法取决于能否及时准确制定起钻决策;过早地起钻,限制了钻头进尺,提升单趟钻成本,过晚的起钻,使钻头的本体出现磨损,失去了重新利用的价值。

3、目前,大部分钻井施工者往往通过工作人员的经验确定井下工况,但是这种方法受施工者的主观因素及经验水平影响较大,还有少部分作业者通过下入井下工具识别钻井过程中的井下工况,但是这种井下工具多为存储式的,无法做到实时随钻识别,少部分井下工具可以做到实时传输,但是地面数据接收难度大,数据传输量小,识别参数单一,无法做到有效分析,准确性较差,无法满足现场需求。

技术实现思路

1、本发明实施例的目的是提供一种钻井井下工况的识别方法、识别系统以及存储介质,用以解决上述现有技术中存在的技术问题。

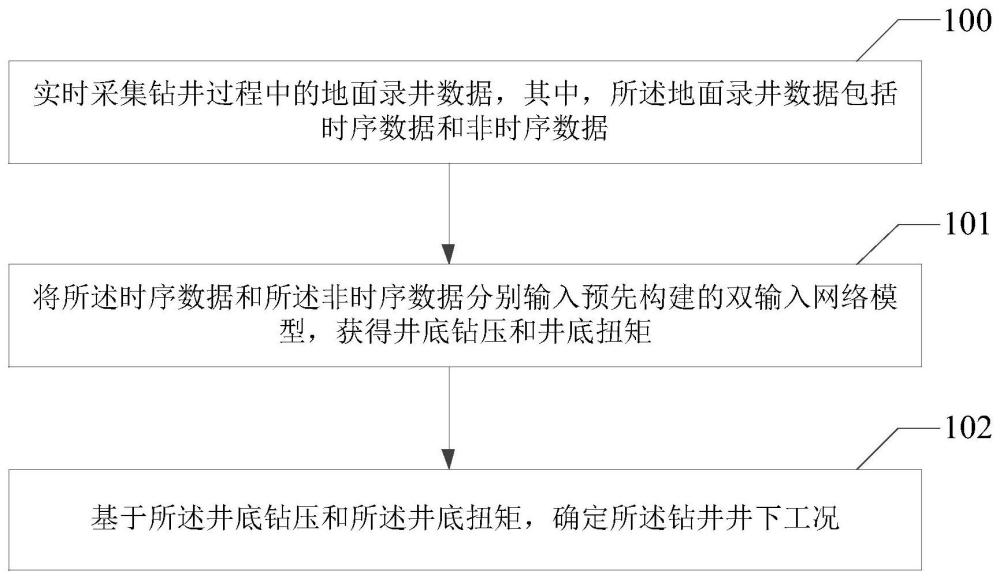

2、为了实现上述目的,本发明实施例提供一种钻井井下工况的识别方法,包括:实时采集钻井过程中的地面录井数据,其中,所述地面录井数据包括时序数据和非时序数据;将所述时序数据和所述非时序数据分别输入预先构建的双输入网络模型,获得井底钻压和井底扭矩;以及基于所述井底钻压和所述井底扭矩,确定所述钻井井下工况。

3、可选的,所述时序数据包括:钻井液类型、钻具组合以及钻头类型;

4、所述非时序数据包括:钻压、钻头扭矩、井深、井斜、机械钻速、钻杆转速、钻井液密度、钻井用泵的泵压、排量、井身结构、地层岩性、入口密度、出口密度、套管压力、立管压力以及方位角。

5、可选的,所述将所述时序数据和所述非时序数据分别输入预先构建的双输入网络模型包括:

6、将所述时序数据和所述非时序数据中为零数据、为负数据和/或非正常钻进采集的数据进行过滤,获得目标时序数据和目标非时序数据;

7、根据所述距离相关系数法,提取所述目标时序数据和所述目标非时序数据的特征向量,获得时序特征向量和非时序特征向量,将所述时序特征向量和所述非时序特征向量分别输入所述预先构建的双输入网络模型。

8、可选的,所述基于所述井底钻压和所述井底扭矩,确定所述钻井井下工况,包括:

9、根据所述井底钻压、所述井底扭矩以及所述地面录井数据,确定以下中的至少一者:所述钻头的磨损程度、井下振动以及井下泥包。

10、可选的,所述钻头的磨损程度的确定,包括:

11、根据所述井底钻压、所述井底扭矩以及所述地面录井数据,确定所述钻头的切削深度、破岩比能和摩擦系数;

12、根据所述钻头的切削深度、所述破岩比能和所述摩擦系数,确定所述钻头的磨损程度。

13、可选的,所述根据所述钻头的切削深度、所述破岩比能和所述摩擦系数,确定所述钻头的磨损程度,包括:

14、若预设时间段内所述钻头的切削深度的变化量与当前时刻的所述钻头的切削深度的比值、破岩比能的变化量与所述当前时刻破岩比能的比值以及摩擦系数变化量与所述当前时刻摩擦系数的比值均大于等于第一预设值,且所述当前时刻摩擦系数大于等于第二预设值,则表征所述钻头的磨损程度为初期磨损;

15、若预设时间段内所述钻头的切削深度的变化量与当前时刻的所述钻头的切削深度的比值、破岩比能的变化量与所述当前时刻破岩比能的比值以及摩擦系数变化量与所述当前时刻摩擦系数的比值均大于等于第三预设值小于所述第一预设值,且所述当前时刻摩擦系数小于等于所述第二预设值,则表征所述钻头的磨损程度为正常磨损;

16、若预设时间段内所述钻头的切削深度的变化量与当前时刻的所述钻头的切削深度的比值、破岩比能的变化量与所述当前时刻破岩比能的比值以及摩擦系数变化量均大于等于第四预设值小于所述第三预设值,所述当前时刻摩擦系数的比值减小且所述当前时刻摩擦系数小于等于第五预设值,则表征所述钻头的磨损程度为严重磨损;

17、其中,所述第一预设值大于所述第三预设值,所述第三预设值大于所述第四预设值,所述第二预设值大于所述第五预设值。

18、可选的,所述第一预设值的范围为40%-100%,所述第二预设值的范围为0.3-0.5;所述第三预设值的范围为20%-40%;所述第四预设值的范围为10%-20%,所述第五预设值的范围为0.1-0.3。

19、可选的,所述识别方法还包括:若所述钻头处于严重磨损状态,则输出起钻决策;若所述钻头处于正常磨损状态,则输出减小钻压或提高钻井用泵的排量决策。

20、可选的,根据以下公式确定所述钻头的切削深度:

21、

22、其中,doc表示所述钻头的切削深度,rop为机械钻速,n为钻杆转速。

23、可选的,根据以下公式确定所述钻头的破岩比能:

24、

25、其中,mse为所述破岩比能,wob为钻压,n为钻杆转速,t为钻头扭矩,rop为机械钻速,db为钻头直径。

26、可选的,根据以下公式确定所述钻头的摩擦系数:

27、

28、其中,μ为所述摩擦系数,wob为钻压,t为钻头扭矩,db为钻头直径。

29、可选的,根据以下公式确定所述钻头的井下振动:

30、

31、其中,tse表示井下振动指数,tmax为第一预设时间段内井底扭矩最大值,tmin为所述第一预设时间段内井底扭矩最小值,为所述第一预设时间段内井底扭矩平均值。

32、可选的,根据以下公式确定所述钻头的井下泥包:

33、

34、其中,bbe表示井下泥包指数,a为钻头能耗系数,p为钻井用泵的泵压,δp为第二预设时间段内泵压变化,dtor为第二预设时间段内井下扭矩波动变化,rop为机械钻速。

35、相应的,本发明实施例还提供一种钻头井下工况的识别系统,包括:存储器;以及处理器,该处理器被配置为执行上述所述的识别方法。

36、另一方面,本发明提供一种计算机可读存储介质,其上存储有计算机指令,其中当计算机指令被处理器执行时,执行上述所述识别方法。

37、通过上述技术方案,将实时采集的钻井过程中的地面录井数据,输入至预先构建的双输入网络模型,得到井底钻压和井底扭矩,并根据该井底钻压和井底扭矩确定钻井井下工况,这样,在在不下入井下测量工具的情况下,基于机器学习的方法,可基于地面数据反演井下钻压、扭矩等关键计算参数,实现了井下计算参数的高精度预测,大幅提高了井下工况预测精准度和可靠性。

38、本发明实施例的其它特征和优点将在随后的具体实施方式部分予以详细说明。

本文地址:https://www.jishuxx.com/zhuanli/20241021/319785.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表