减少硅片单面研磨前表面大颗粒的方法、研磨方法与硅片与流程

- 国知局

- 2024-11-19 09:46:50

本发明属于,涉及减少硅片单面研磨前表面大颗粒的方法,尤其涉及减少硅片单面研磨前表面大颗粒的方法、研磨方法与硅片。

背景技术:

1、随着集成电路、人工智能与大数据等产业蓬勃发展,产品应用越来越广泛;在全球不断扩大的需求推动下,各大半导体企业不断扩建新厂区,提升产能以满足市场需求;与此同时,不断迭代的应用产品性能不断升级对芯片的集成化、能耗与运算速度等都提出了更高要求。这些应用端的更高需求不断催生出线宽更小、能耗更低且运算速度更快的芯片产品,在不断推出迭代升级产品的过程中往往面临制程良率的更大损失。特别是集成电路用300mm大尺寸硅片的生产加工,他具有高平坦度和高洁净度的严格要求,这些要求贯穿300mm大尺寸硅片加工的全制程。

2、集成电路用300mm大尺寸硅片制造过程中主要环节有长晶、晶棒成型、硅片成型、双面抛光与清洗等步骤,这其中硅片成型的制程能力直接决定了硅片的平坦度水平,是给硅片品质打基础并承上启下的关键工艺步骤。所谓硅片成型包括晶棒切割、硅片倒角与硅片研磨等工序,这些工序完成后硅片的大体形貌已经基本确定。硅片倒角主要确定硅片边缘形貌,晶棒切割主要确定硅片整体形貌而硅片研磨主要影响的是硅片的局部形貌特征。

3、硅片研磨具体又会细分为硅片双面研磨和硅片单面研磨,主流的制程有硅片双面研磨加硅片单面研磨来完成硅片研磨。硅片双面研磨加硅片单面研磨的工艺路线不可避免的会出现前工序结果影响后工序的情况,硅片双面研磨后表面残留的研磨砂和硅粉会严重影响硅片单面研磨的精度,这是因为硅片单面研磨是硅片的一面真空吸附在超高平坦度的载体盘上另一面使用高精度的砂轮磨削,若真空吸附的一面硅片表面有大颗粒干扰就会造成硅片局部形貌的凸起或凹陷,同时大颗粒的存在也会在真空吸附的硅片表面产生小坑之类的硬损伤。

4、cn117491321a公开了一种检测重掺硼缺陷的方法,所属硅片加工技术领域,包括如下操作步骤:第一步:重掺硼单晶硅棒线切后硅片按照每50枚中抽1枚组成先行片。第二步:对先行片进行双面研磨一次倒角和单面研磨进行二次倒角。第三步:二次倒角后进行碱腐蚀。第四步:先行片放入有hcl和h2o2混合液的清洗槽内进行清洗。第五步:清洗完成烘干后用荧光灯检查硅片表面缺陷。第六步:检测合格的先行片进行双面抛光。第七步:抛光后使用槽式洗净机清洗。第八步:进行单面抛光。第九步:单面抛光后的硅片再次回到碱腐蚀。第十步:清洗完成烘干后用荧光灯检查硅片表面缺陷。

5、cn115579281a公开了一种改善12寸晶圆光刻后聚焦异常的方法,所属半导体加工技术领域,包括如下操作步骤:第一步:加工抛光硅片,先进行一次倒角加工,接着双面研磨,再进行单面研磨,然后进行二次倒角,紧接着完成激光刻字,跟着进行碱腐蚀,下一步进行双面抛光和洗净,洗净完成后进行边缘抛光,而后进行单面抛光,最终再次洗净。第二步:挑选合格的抛光硅片,不合格的抛光硅片进行返工处理。第三步:涂光刻胶后进行自动光学检查,检查过程是否会出现聚焦异常的现象。第四步:对自动光学检查出现聚焦异常的抛光硅片进行返工处理。

6、目前公开的减少硅片单面研磨前表面大颗粒的方法都有一定的缺陷,存在着对单面研磨前硅片表面大颗粒的清洁不彻底,及后续单面研磨过程中发生大颗粒吸附,从而造成研磨后硅片的良品率较低的问题。因此,开发设计一种新型的减少硅片单面研磨前表面大颗粒的方法、研磨方法与研磨后硅片至关重要。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供减少硅片单面研磨前表面大颗粒的方法、研磨方法与硅片,本发明提供的方法中通过清洗液超声清洗实现了硅片表面吸附大颗粒的初步洗净;再通过依次进行的清洗液清洗与保湿液清洗,进一步实现了硅片表面沾污的大颗粒的清洗,并中和了硅片表面的电荷,避免了大颗粒的粘附;再通过在静电消除装置中进行慢提拉干燥,实现了中和环境中的离子电荷和硅片表面静电,进一步保证了硅片表面的洁净度并不再吸附大颗粒;因此,以所述方法减少硅片单面研磨前表面大颗粒后,再进行单面研磨,得到的研磨后硅片的良品率较高。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种减少硅片单面研磨前表面大颗粒的方法,所述方法包括:

4、在硅片进行单面研磨前进行清洁;所述清洁包括依次进行的清洗液超声清洗、清洗液清洗、保湿液清洗与慢提拉干燥,所述慢提拉干燥在静电消除装置中进行。

5、本发明提供的方法中通过清洗液超声清洗实现了硅片表面吸附大颗粒的初步洗净;再通过依次进行的清洗液清洗与保湿液清洗,进一步实现了硅片表面沾污的大颗粒的清洗,并中和了硅片表面的电荷,避免了大颗粒的粘附;再通过在静电消除装置中进行慢提拉干燥,实现了中和环境中的离子电荷和硅片表面静电,进一步保证了硅片表面的洁净度并不再吸附大颗粒;因此,以所述方法减少硅片单面研磨前表面大颗粒后,再进行单面研磨,得到的研磨后硅片的良品率较高。

6、优选地,所述清洗液超声清洗包括:将硅片置于清洗液中进行超声处理。

7、优选地,所述清洗液超声清洗的温度为40~70℃,时间为3~10min。

8、本发明中所述清洗液超声清洗的温度为40~70℃,例如可以是40℃、45℃、50℃、55℃、60℃、65℃或70℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

9、本发明中所述清洗液超声清洗的时间为3~10min,例如可以是3min、3.5min、4min、4.5min、5min、5.5min、6min、6.5min、7min、7.5min、8min、8.5min、9min、9.5min或10min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

10、优选地,所述清洗液超声清洗与清洗液清洗之间还包括水冲淋清洗。

11、本发明所述水冲淋清洗中采用的水包括超纯水。

12、优选地,所述清洗液清洗包括:将硅片置于清洗液中。

13、优选地,所述清洗液清洗的温度为40~70℃,时间为3~10min。

14、本发明中所述清洗液清洗的温度为40~70℃,例如可以是40℃、42℃、45℃、47℃、50℃、52℃、55℃、57℃、60℃、62℃、65℃、67℃或70℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15、本发明中所述清洗液清洗的时间为3~10min,例如可以是3min、4min、5min、6min、7min、8min、9min或10min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16、优选地,所述清洗液超声清洗与清洗液清洗中的清洗液中清洗剂的质量浓度分别独立地为2~6wt%,例如可以是2wt%、2.5wt%、3wt%、3.5wt%、4wt%、4.5wt%、5wt%、5.5wt%或6wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17、优选地,所述清洗剂包括由氢氧化钾、焦磷酸、二钠氧硅酸盐、表面活性剂与水组成;以所述清洗剂的质量为百分百计,所述清洗剂中氢氧化钾的质量分数为20~30wt%,焦磷酸的质量分数为10~15wt%,二钠氧硅酸盐的质量分数为5~10wt%,表面活性剂的质量分数为5~10wt%,余量为水。

18、本发明中以所述清洗剂的质量为百分百计,所述清洗剂中氢氧化钾的质量分数为20~30wt%,例如可以是20wt%、21wt%、22wt%、23wt%、24wt%、25wt%、26wt%、27wt%、28wt%、29wt%或30wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19、本发明中以所述清洗剂的质量为百分百计,所述清洗剂中焦磷酸的质量分数为10~15wt%,例如可以是10wt%、10.5wt%、11wt%、11.5wt%、12wt%、12.5wt%、13wt%、13.5wt%、14wt%、14.5wt%或15wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20、本发明中以所述清洗剂的质量为百分百计,二钠氧硅酸盐的质量分数为5~10wt%,例如可以是5wt%、6wt%、7wt%、8wt%、9wt%或10wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21、本发明中以所述清洗剂的质量为百分百计,表面活性剂的质量分数为5~10wt%,例如可以是5wt%、6wt%、7wt%、8wt%、9wt%或10wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22、本发明中所述表面活性剂为现有技术中已经公开的能用于清洗剂中的表面活性剂均可适用。

23、本发明所述清洗剂中的水优选为超纯水。

24、优选地,所述保湿液清洗包括:将硅片置于保湿液中。

25、优选地,所述保湿液清洗的温度为20~26℃,时间为3~10min。

26、本发明中所述保湿液清洗的温度为20~26℃,例如可以是20℃、20.5℃、21℃、21.5℃、22℃、22.5℃、23℃、23.5℃、24℃、24.5℃、25℃、25.5℃或26℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27、本发明中所述保湿液清洗的时间为3~10min,例如可以是3min、3.5min、4min、4.5min、5min、5.5min、6min、6.5min、7min、7.5min、8min、8.5min、9min、9.5min或10min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28、优选地,所述保湿液由保湿剂稀释60~100倍后得到,例如可以是60倍、65倍、70倍、75倍、80倍、85倍、90倍、95倍或100倍,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29、优选地,所述保湿剂由松香、脂肪族多元醇、甘醇类溶剂与水组成。

30、优选地,以所述保湿剂的质量为百分百计,所述保湿剂中松香的质量分数为40~50wt%,例如可以是40wt%、41wt%、42wt%、43wt%、44wt%、45wt%、46wt%、47wt%、48wt%、49wt%或50wt%。

31、本发明所述保湿剂中脂肪族多元醇、甘醇类溶剂与水的质量分数不受限定。

32、本发明中所述甘醇类溶剂包括日化精工株式会社的drynon c。

33、本发明所述保湿剂中的水优选为超纯水。

34、优选地,所述保湿液清洗与慢提拉干燥之间还包括水溢流清洗。

35、优选地,所述慢提拉干燥的提拉速度为0.8~3mm/s,例如可以是0.8mm/s、1mm/s、1.2mm/s、1.4mm/s、1.6mm/s、1.8mm/s、2mm/s、2.2mm/s、2.4mm/s、2.6mm/s、2.8mm/s或3mm/s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36、优选地,所述慢提拉干燥的温度为23~60℃,例如可以是23℃、26℃、30℃、35℃、40℃、45℃、50℃、55℃或60℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37、作为本发明所述方法的优选技术方案,所述方法包括:

38、在40~70℃下,将硅片置于清洗剂的质量浓度为2~6wt%的清洗液中进行3~10min的超声处理,再进行水冲淋清洗;再在40~70℃下,将硅片置于清洗剂的质量浓度为2~6wt%的清洗液中3~10min;再在20~26℃下,将硅片置于由保湿剂稀释60~100倍后得到的保湿液中3~10min,再进行水溢流清洗;再在静电消除装置中,在23~60℃下以0.8~3mm/s的提拉速度进行提拉干燥后,再进行单面研磨。

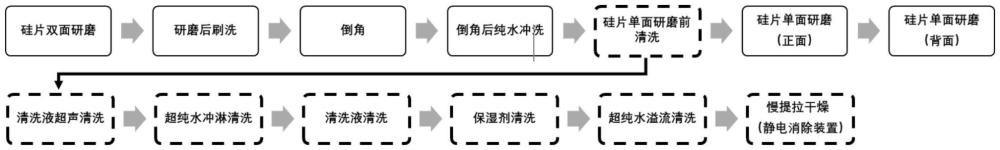

39、第二方面,本发明提供了一种硅片的研磨方法,所述研磨方法包括:将硅片进行双面研磨后,减少硅片表面大颗粒,再进行单面研磨。

40、优选地,减少硅片表面大颗粒采用第一方面所述的方法进行。

41、优选地,所述硅片为硅晶圆直径不小于300mm的硅片,包括12英寸(300mm)的硅片和18英寸(450mm)的硅片。

42、优选地,所述双面研磨与减少硅片表面大颗粒之间还包括依次进行的刷洗、倒角与水冲洗。

43、第三方面,本发明提供了一种研磨后硅片,所述研磨后硅片由第二方面所述的研磨方法得到,所述研磨后硅片的良品率不低于99%,例如可以是99%、99.1%、99.2%、99.3%、99.4%、99.5%、99.6%、99.7%、99.8%或99.9%或99%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44、相对于现有技术,本发明具有以下有益效果:

45、本发明提供的方法中通过清洗液超声清洗实现了硅片表面吸附大颗粒的初步洗净;再通过依次进行的清洗液清洗与保湿液清洗,进一步实现了硅片表面沾污的大颗粒的清洗,并中和了硅片表面的电荷,避免了大颗粒的粘附;再通过在静电消除装置中进行慢提拉干燥,实现了中和环境中的离子电荷和硅片表面静电,进一步保证了硅片表面的洁净度并不再吸附大颗粒;因此,以所述方法减少硅片单面研磨前表面大颗粒后,再进行单面研磨,得到的研磨后硅片的良品率较高。

本文地址:https://www.jishuxx.com/zhuanli/20241118/330203.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表