一种冲压模具压力源设计方法及系统与流程

- 国知局

- 2024-11-21 11:32:23

本发明涉及模具设计开发,尤其涉及一种冲压模具压力源设计方法及系统。

背景技术:

1、随着汽车行业的不断发展,产品结构愈发复杂,更迭速度快,对产品结构的设计速度提出了很高的要求,其中,冲压模具中下模板压力源的主要作用是提供足够的顶出力和支撑力,以确保在冲压过程中,材料能够顺利地被压入模具并形成所需的形状。同时,它还需要在冲压完成后,将成形件从模具中顺利顶出,以便于后续的取件和进一步加工。

2、公告号为cn203221139u公开了一种汽车后轮罩内板的冲压模具,包括上模板、下模板、底板、上模板压力源和下模板压力源,上模板滑动连接在冲床机架的上端,下模板连接在底板上面,底板固定连接在冲床机架的台面上,上模板和下模板合模后形成汽车后轮罩内板的型腔,上模板压力源为气缸,下模板压力源为冲床本身的顶出机构,该顶出机构中的顶杆通过连接柱与下模板抵紧,连接柱的上端与下模板抵紧,连接柱的下端与顶杆的上端连接。

3、目前对于冲压模具的压力源设计主要是依靠工程师的设计经验完成,在设计过程中工程师除了需要考虑压力源的正常顶出之外,还需要考虑到节省材料成本,设计的压力源位置最优解,往往需要耗费大量时间,对不同设计方案进行验证,有时模具设计完成之后,因为压力源设计不合理带来模具生产受阻,从而降低了冲压模具的压力源设计的质量和效率。

技术实现思路

1、有鉴于此,本发明提出了一种冲压模具压力源设计方法及系统,基于空间修边工艺线可对压力源的位置排布,并对排布后的压力源位置进行空间区域重复性和平衡性检查调整,从而可有效提高冲压模具修边工艺线压力源设计的质量和效率。

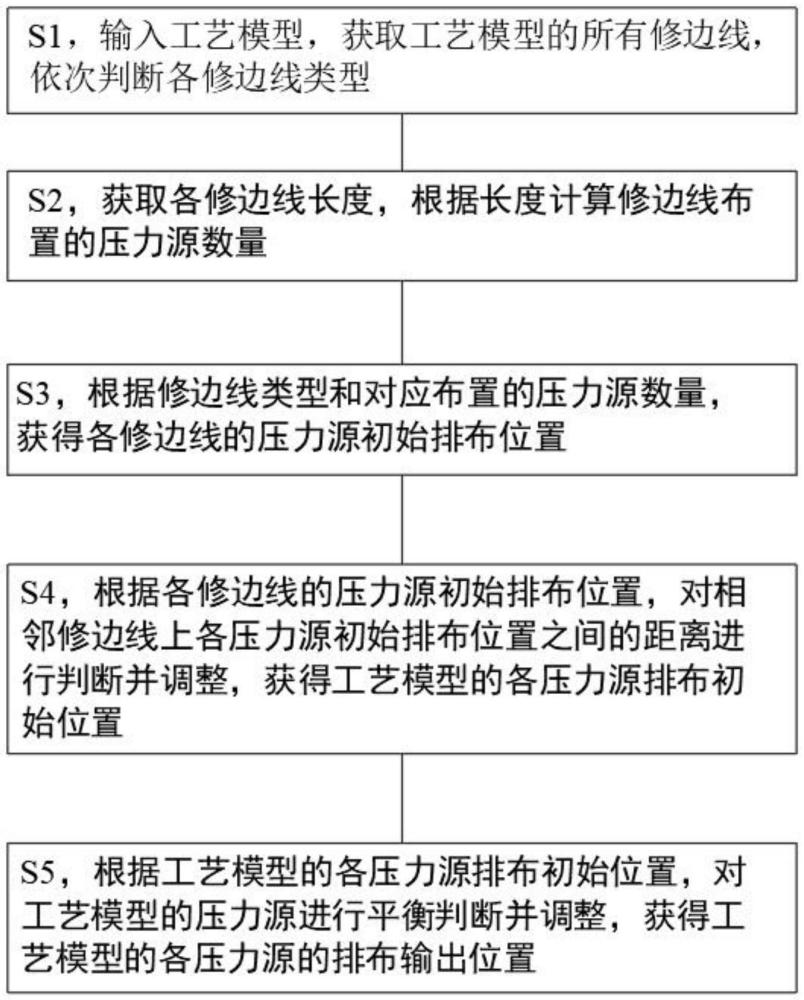

2、本发明的技术方案是这样实现的:一方面,本发明提供了一种冲压模具压力源设计方法,包括以下步骤:

3、s1,输入工艺模型,获取工艺模型的所有修边线,依次判断各修边线类型;

4、s2,获取各修边线长度,计算对应修边线预置的压力源数量;

5、s3,根据修边线类型和对应修边线预置的压力源数量,获得各修边线的压力源预置位置;

6、s4,根据各修边线的压力源预置位置,对相邻修边线上各压力源之间的距离进行重复检查,并调整获得工艺模型的各压力源初始排布位置;

7、s5,根据工艺模型的各压力源排布初始位置,对工艺模型的压力源进行平衡检查,并调整获得工艺模型的各压力源的排布输出位置。

8、在以上技术方案的基础上,优选的,步骤s1中所述输入工艺模型,获取工艺模型的所有修边线,依次判断各修边线类型,其中,包括以下子步骤:

9、s11,输入工艺模型;

10、s12,获取工艺模型的所有修边线及各修边线的位置,并按照顺序对获取的修边线依次编号;

11、s13,依次判断各修边线的类型,所述修边线类型包括封闭修边线和开放修边线,识别各修边线端点的数量,若修边线端点数量为0,则为封闭修边线,若修边线端点数量为2,则为开放修边线;

12、s14,构建修边线集合,将识别的修边线按照其编号、类型和位置对应分别存入至各修边线子集合中。

13、在以上技术方案的基础上,优选的,步骤s2中所述获取各修边线长度,计算对应修边线预置的压力源数量,其中,包括以下子步骤:

14、s21,依次获取各修边线的长度;

15、s22,根据修边线的类型预设相对应的长度布置阈值和偏置安全距离,依次判断各类型修边线的长度是否大于对应类型预设的长度布置阈值,若小于,则将其从修边线集合中剔除,若大于,则计算修边线的偏置距离,计算表达式为:

16、c=d/2+a;

17、式中,c为修边线的偏置距离,d为压力源的直径,a为偏置安全距离;

18、s23,根据偏置距离,将各修边线朝向外侧偏置,得到压力源排布曲线;

19、s24,获取各修边线的卸料力和压力源的弹力,计算对应修边线预置的压力源数量。

20、在以上技术方案的基础上,优选的,步骤s22中所述根据修边线的类型预设相对应的长度布置阈值和偏置安全距离,其中,包括若修边线类型为开放修边线时,则预设长度布置阈值为300mm,偏置安全距离为30mm;若修边线类型为封闭修边线时,则预设长度布置阈值为200mm,偏置安全距离为20mm。

21、在以上技术方案的基础上,优选的,所述修边线的卸料力计算表达式为:

22、fx=l*δ*t*6%;

23、式中,fx为修边线的卸料力,l为修边线长度,t为板料厚度,δ为材料抗剪强度;

24、修边线预置的压力源数量计算表达式为:

25、ny=fx/ft;

26、式中,ny为修边线预置的压力源数量,ny为整数,且向上取整,ft为压力源的弹力。

27、在以上技术方案的基础上,优选的,步骤s3中所述根据修边线类型和对应修边线预置的压力源数量,获得各修边线的压力源预置位置,其中,包括以下子步骤:

28、s31,获取各修边线的压力源排布曲线的长度、预置的压力源数量和类型;

29、s32,若修边线类型为开放修边线时,则根据各开发修边线的压力源排布曲线的长度和预置的压力源数量进行等分,开发修边线的压力源排布曲线的一端点位置作为开发修边线的压力源排布起始位置,将压力源依次布置在开放修边线压力源排布曲线的各等分点上;

30、s33,若修边线类型为封闭修边线时,根据修边线预置的压力源数量,获得各封闭修边线的压力源预置位置。

31、在以上技术方案的基础上,优选的,步骤s33中所述根据修边线预置的压力源数量的个数,获得各封闭修边线的压力源预置位置,其中,包括:

32、若修边线预置的压力源数量ny=1时,根据压力源排布曲线构造第一包容体,第一包容体与压力源排布曲线各侧最远端点相切,第一包容体为矩形;根据第一包容体的对角线确定第一包容体的中心点,获取第一包容体的中心点到压力源排布曲线上最远点的位置,将压力源排布在其位置上;

33、若修边线预置的压力源数量ny>1时,则执行修边线预置的压力源数量ny=1的步骤,获取压力源排布起始位置;根据压力源排布曲线的长度和预置的压力源数量进行等分,将压力源依次布置在压力源排布曲线的各等分点上。

34、在以上技术方案的基础上,优选的,步骤s4中所述根据各修边线的压力源预置位置,对相邻修边线上各压力源之间的距离进行重复检查,并调整获得工艺模型的各压力源初始排布位置,其中,包括以下子步骤:

35、s41,根据压力源的弹力,计算获得压力源去重间距,计算表达式为:

36、j=j0+a·ft;

37、式中,j为压力源去重间距,j0为初始距离,ft为压力源的弹力,a为压力源的弹力的增加量与压力源去重间距增加量的比例系数;

38、s42,获取相邻修边线上各压力源预置位置之间的距离e,并依次与压力源去重间距进行比较,若e<j时,则获取对应相邻的两个压力源预置位置的连线中心点,并去除对应相邻的两个压力源,将压力源布置在连线中心点位置,若e>j时,则不调整,获得工艺模型的各压力源初始排布位置。

39、在以上技术方案的基础上,优选的,步骤s5中所述根据工艺模型的各压力源排布初始位置,对工艺模型的压力源进行平衡检查,并调整获得工艺模型的各压力源的排布输出位置,其中,包括以下步骤:

40、s51,遍历获得工艺模型的各压力源排布初始位置;

41、s52,根据工艺模型的各压力源排布初始位置,构造压力源的第二包容体,第二包容体的边线与各侧最远端点的压力源排布初始位置相切,第二包容体为矩形;

42、s53,预设平衡阈值,根据第二包容体的中心点将第二包容体划分为四个象限,并分别获取各象限内的压力源数量;

43、s54,获取四个象限中压力源数量的最大值,将另外三个象限内的压力源数量分别与压力源数量的最大值进行计算,获得第一差值,并将第一差值依次与平衡阈值进行比较,若第一差值均小于预设平衡阈值时,则不调整,输出工艺模型的各压力源的排布确定位置,若第一差值大于预设平衡阈值时,则需调整,执行步骤s55;

44、s55,根据各修边线对应预置的压力源数量,获得修边线预设压力源总数量nz,根据工艺模型的各压力源初始排布位置,获取工艺模型的压力源总数量ns,计算修边线预设压力源总数量与工艺模型的压力源总数量的差值,获得调整压力源总量nt,表达式为:nt=nz-ns;

45、获取小于平衡阈值的第一差值,计算各对应的第一差值与平衡阈值之间的差值,得到第二差值,并将第二差值进行求和,得到压力源补充总量ng;

46、将调整压力源总量与压力源补充总量ng进行比较,若nt<ng时,则进行人工干涉布置压力源,若nt>ng时,则向小于平衡阈值的第一差值所相应的象限内添加对应个第二差值数量的压力源进行调整,且输出工艺模型的各压力源的排布确定位置。

47、第二方面,本发明还提供了一种冲压模具压力源设计系统,所述系统包括:

48、识别模块,用于输入工艺模型,获取工艺模型的所有修边线,依次判断各修边线类型;

49、计算模块,用于获取各修边线长度,计算对应修边线预置的压力源数量;

50、排布模块,用于根据修边线类型和对应修边线预置的压力源数量,获得各修边线的压力源预置位置;

51、区域重复检查调整模块,根据各修边线的压力源预置位置,对相邻修边线上各压力源之间的距离进行重复检查,并调整获得工艺模型的各压力源初始排布位置;

52、平衡性检查调整模块,用于根据各修边线的压力源预置位置,对相邻修边线上各压力源之间的距离进行重复检查,并调整获得工艺模型的各压力源初始排布位置。

53、本发明的冲压模具压力源设计方法及系统相对于现有技术具有以下有益效果:

54、(1)通过考虑修边线类型、长度及相邻压力源间距,实现压力源的预置与调整,确保压力源在工艺模型中的均匀分布与平衡配置,从而提高了冲压模具的压力源设计的质量和效率;

55、(2)设置根据修边线的类型和压力源的需求,自动计算出最优的压力源排布方案,对于开放修边线,采用等分法确保均匀分布;对于封闭修边线,则通过包容体法确定最佳起始位置,并结合等分法实现多压力源的均匀排布;该设计方法能够适应不同形状和尺寸的修边线以及不同数量和类型的压力源需求,提高了系统的适应性和灵活性;

56、(3)通过平衡检查和调整,可以确保工艺模型中压力源的分布更加均匀,避免局部过载或闲置,提高整体工艺效率和稳定性,自动化的平衡检查和调整过程减少了人工干预的需要,提高了工作效率和准确性。

本文地址:https://www.jishuxx.com/zhuanli/20241120/331666.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表