一种风电扭力臂中心距补偿方法与流程

- 国知局

- 2024-11-21 11:57:19

本申请涉及扭力臂的,尤其是涉及一种风电扭力臂中心距补偿方法。

背景技术:

1、扭力臂是风电齿增速箱的重要部件,风电增速箱对扭力臂的性能有较高的要求。随着风电机组功率的增大,扭力臂受力也随之增大,其性能的好坏对风电增速箱的限位和隔振以及运行的平稳性起到决定性的作用,对扭力臂的加工精度具有更高的要求。

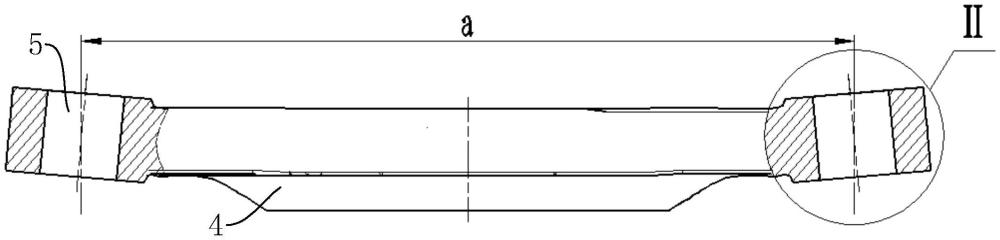

2、相关技术中,参照图1,扭力臂一通常由一个回转体1加两侧支撑臂2组成,扭力臂的一端为大端3,另一端为小端4,支撑臂2上开设有支撑轴的安装孔5,扭力臂具有体积大、加工精度高、形状复杂容易变形的特点。

3、参照图2-3,增速箱组立装配时,扭力臂的大端3与内齿圈配合安装,从小端4装入螺栓并拧紧,受到螺栓安装力的影响,导致两侧扭力臂安装孔5的位置发生变化。扭力臂安装孔5正常加工后的中心距大小为a,见图2;组立安装后,小端4的中心距变小,大端3的中心距变大,即a1>a2,见图3。

4、因此,增速箱装配后扭力臂受螺栓因素的影响,导致两侧安装孔5的中心距发生变化,导致中心距尺寸超出产品要求的公差范围,从而影响整个增速箱的安装及风电机组运行的稳定性。如何保证装配后的中心距满足产品安装要求成为亟待解决的问题。

技术实现思路

1、为了使装配后的中心距满足产品安装要求,本申请提供一种风电扭力臂中心距补偿方法。

2、本申请提供的一种风电扭力臂中心距补偿方法采用如下的技术方案:

3、一种风电扭力臂中心距补偿方法,包括如下步骤:

4、s1、有限元模拟计算扭力臂装配后的变形情况,得出扭力臂大端和小端中心距的理论变化值;

5、s2、用三坐标测量扭力臂加工后实际的中心距a;

6、s3、扭力臂安装螺栓后,用三坐标测量中心距的变化情况,并记录扭力臂大端和小端中心距的实际值,计算中心距变化量:δ1=(a1-a)/2,δ2=(a-a2)/2;

7、s4、计算中心距偏转角度

8、s5、根据实际测量结果与理论计算结果的差异,建立数学模型,用于类似产品的计算,弥补有限元分析与实际测量的误差;

9、s6、根据以上数据,得出大端补偿后的中心距a’=a-2δ1;加工时安装孔大端的中心距按a’值加工,角度α进行反向加工,以抵消装配后的零件变形。

10、可选的,所述步骤s4中,按s2-s3的步骤测量多台扭力臂的数据,求大端和小端中心距实际变化的平均值δ1和δ2,根据平均值计算中心距偏转角度

11、综上所述,本申请包括以下至少一种有益技术效果:

12、1.根据扭力臂装配后安装孔中心距的变化情况,加工时对零件变形进行补偿,以抵消装配后的零件变形,保证装配后的零件符合产品要求;

13、2.根据三坐标实际测量与有限元模拟理论计算中心距变化的差异,建立数学模型,用于类似产品的计算,弥补有限元分析与实际测量的误差,减少三坐标检测成本。

技术特征:1.一种风电扭力臂中心距补偿方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种风电扭力臂中心距补偿方法,其特征在于:所述步骤s4中,按s2-s3的步骤测量多台扭力臂的数据,求大端(3)和小端(4)中心距实际变化的平均值δ1和δ2,根据平均值计算中心距偏转角度。

技术总结本申请涉及扭力臂的技术领域,尤其是涉及一种风电扭力臂中心距补偿方法,其包括如下步骤:S1、有限元模拟计算扭力臂装配后的变形情况,得出扭力臂大端和小端中心距的理论变化值;S2、测量扭力臂加工后实际的中心距a;S3、测量中心距的变化情况,并记录扭力臂大端和小端中心距的实际值,计算中心距变化量:Δ1和Δ2;S4、计算中心距偏转角度S5、根据实际测量结果与理论计算结果的差异,建立数学模型,用于类似产品的计算,弥补有限元分析与实际测量的误差;S6、得出大端补偿后的中心距a’=a‑2Δ1;加工时安装孔大端的中心距按a’值加工,角度α进行反向加工,以抵消装配后的零件变形。本申请具有便于装配后的中心距满足产品安装要求的效果。技术研发人员:王冬琼,郑捷,陈金虎,崔士莉,王冬冬受保护的技术使用者:重庆齿轮箱有限责任公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/333551.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表