分段进水A/O工艺高氮有机废水深度脱氮装置与方法

- 国知局

- 2024-11-25 15:00:52

背景技术:

1、国家在近十几年中,相继颁布或修订了各行业的工业水污染物排放标准,对于含氮废水都无一例外地规定了严格的总氮排放标准,对于生态环境脆弱的地区,总氮的排放要求更加严格【淀粉工业水污染物排放标准(gb25461-2010),环境保护部,2010.9;乳制品工业水污染物排放标准(征求意见稿),环境保护部;中药类制药工业水污染物排放标准(gb21906-2008),环境保护部,2008.6;发酵酒精和白酒工业水污染物排放标准(gb27631-2011),环境保护部,2011.10;等.】。

2、对于生化性良好的高氮有机废水,如粮食深加工、乳制品、酿造、中药类制药等废水,尽管其水质等参数不尽相同,但在其治理工程技术规范中,一般都推荐采用以“厌氧+好氧”为主体的生物处理技术,并结合物理和化学处理的组合技术实现处理目标。在该组合技术的工艺系统中,废水中的有机物等资源主要在“厌氧段”以沼气的形式回收,废水中的氮素则主要经设在系统末端的“好氧段”脱除。但“厌氧段”的出水,一般均属低c/n比的高氨水,由于水中碳源不足,严重影响了后续“好氧段”的脱总氮效果;同时由于高氨水在硝化段要消耗大量的碱,废水中的碱度又有限,且系统又得不到反硝化对碱的补充,为避免因氧化氨氮耗碱而引起ph值下降过低,常需向曝气池投加大量的碱。这种“高碱耗和出水总氮超标”的问题是各类高氨有机废水站的共性问题,改善这一现状不仅是保证企业健康发展的前提,同时对保护生态环境也有重要意义。

3、连续流分段进水a/o工艺是一种经济、高效的污水生物脱氮工艺,但由于分段进水a/o工艺最后一段的进水通常只进行硝化反应而没有反硝化条件,对于处理高氨氮废水,其出水中必然含有较高浓度的硝态氮(硝酸盐氮与亚硝酸盐氮之和)而影响出水水质。

4、为充分发挥分段进水a/o工艺的优势,缓解上述不足,本团队以玉米淀粉废水为例,开展了对高氮有机废水深度脱氮的试验研究,并于2021年7月授权了专利“短程硝化的分段进水a/o工艺玉米淀粉废水脱氮方法【zl201910316306.0】”。利用该专利方法,在实验室条件下,采用4段进水a/o工艺,以取自企业站“厌氧+好氧”工艺的厌氧工艺段出水为主要处理对象,通过投加适量的企业废水处理站厌氧工艺段进水(具有高有机物浓度的水)来提升4段进水a/o工艺进水的碳/氮(c/n)比,获得了很好的深度脱氮效果。然而本团队在企业现场,同样采用4段进水a/o工艺进行中试规模的试验中发现,该专利所述方法存在以下问题:

5、(1)由于淀粉企业生产废水水质波动性大,很难对4段进水a/o工艺中的第2、3段进水的c/n比和第4段高有机物浓度的进水量进行实时调配控制。

6、在上述专利【zl201910316306.0】方法中,为满足反硝化对碳源的需求,要求4段进水a/o工艺第2、3段进水的c/n比和第4段高有机物浓度水进水中的有机物总量是相对恒定的。在实验室条件下,该专利方法之所以能够获得很好的深度脱氮效果,主要原因是试验用水(包括厌氧工艺段的出水和具有高有机物浓度的厌氧工艺段进水)都是在短时间内自企业废水处理站集中取来的,水质相对稳定,因此在4段进水a/o工艺中,对其第2、3段进水水质的调配和第4段高有机物浓度水进水量的控制,可以按照设置好的固定程序进行调配。然而,设在企业废水处理站现场的中试系统运行过程中,试验用水采用的是企业废水处理站厌氧工艺段的实时出水和厌氧工艺段的实时进水。由于受到淀粉及其制品生产线上多种因素(包括淀粉生产过程中周期性的冲洗料罐排放液、生产线上出现的跑漏料现象及玉米原料的品质、含水量及产地等)的影响,致使企业生产废水的水质波动性很大【见本发明应用实例中所附的表1,在企业半年多的试验过程中,厌氧工艺段进水和出水的化学需氧量(cod)的变化范围分别为2480~8140mg/l和97~365mg/l,总氮的变化范围分别为127~345mg/l和116~275mg/l】,为实现上述的调配目标,几乎每天都需要根据实际生产废水水质的变化情况,来调整第2、3段进水中高有机物浓度水的配入比例和第4段高有机物浓度水的进水量,致使运行控制繁琐,工作量很大,甚至常常无法正常调配。

7、(2)由于企业站的淀粉企业生产废水水质不稳定,废水中的氨氮浓度波动性很大,很难实现专利【zl201910316306.0】中所述的以短程硝化反硝化的形式脱氮。

8、对于其他具有类似水质的高氮有机工业废水,其水质也同样具有很大的波动性。

技术实现思路

1、为解决上述问题,充分发挥分段进水a/o工艺的脱氮优势,本发明仍然以玉米淀粉废水为例,依据企业站生产废水水质的波动特点,同时结合已有的运行经验,提供一种“分段进水a/o工艺高氮有机废水深度脱氮装置与方法”,旨在为现行的高氮有机废水处理站好氧工艺段的技术升级改造及对新建站的工艺设计提供技术支持。

2、本发明的基本思想

3、将玉米淀粉企业废水站“厌氧+好氧”工艺中厌氧工艺段的低c/n比出水称为第一浓度水,将厌氧工艺段的具有高有机物浓度的进水称为第二浓度水。

4、(1)以第一浓度水为主要处理对象,将传统a/o反应器划分为n(n≥3)段缺氧/好氧(a/o)串联运行;

5、(2)对企业废水处理站近期废水水质检测数据进行统计计算并结合经验,确定为提升c/n比而在第一浓度水中引入具有高有机物浓度的第二浓度水的比例,使提升c/n比后的混合水能够满足反硝化对碳源的平均需求;

6、(3)在所述分段进水a/o工艺每段a/o的各a池首端连续进水,在a1池只进第一浓度水,在a2~an-1池进提升c/n比后的混合水,在an池只进一定量的第二浓度水,该第二浓度水的进水量也根据对企业废水处理站近期废水水质检测数据的统计计算并结合经验确定;

7、(4)监测an池末端混合液中硝态氮浓度和cod浓度,对系统的脱氮状况进行把关,当监测到an池末端混合液中硝态氮浓度偏高或cod浓度偏高时,实时微调an池中第二浓度水的进水量,实现对玉米淀粉废水的深度脱氮。

8、本发明所述的分段进水a/o工艺高氮有机废水深度脱氮装置与方法,可以合理分配进水中的有机物为反硝化脱氮服务,同时回收碱度,并在获得玉米淀粉废水深度脱氮的同时,较【zl201910316306.0】专利所述方法大为简化。

9、本发明技术方案

10、1.本发明所述分段进水a/o工艺高氮有机废水深度脱氮装置具有以下特征(以4段进水a/o工艺装置为例):

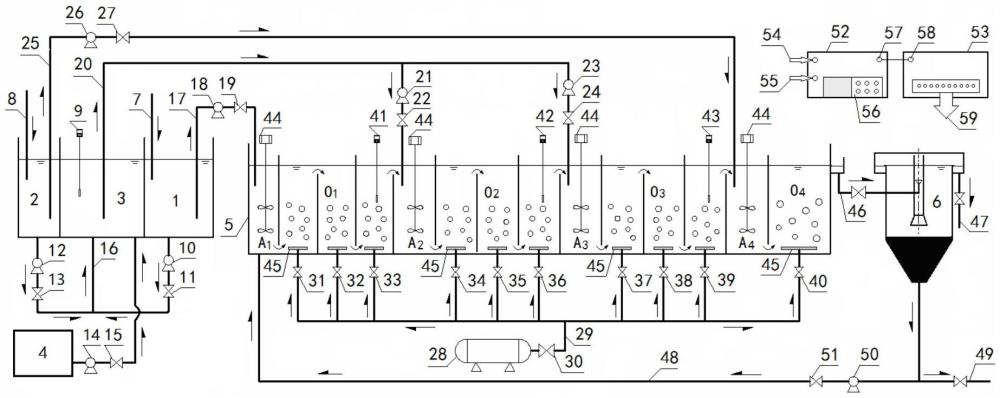

11、所述分段进水a/o工艺高氮有机废水深度脱氮装置包括:第一浓度水箱1、第二浓度水箱2、混合水箱3、碱液箱4、分段进水a/o反应器5、沉淀池6、鼓风机28、数据处理器52及过程控制器53;

12、所述第一浓度水箱1设有第一浓度水进水管7、第二浓度进水箱2设有第二浓度进水管8;所述第一浓度水箱1和第二浓度水箱2分别通过第一浓度水配水泵10及第一浓度水配水阀11、第二浓度水配水泵12及第二浓度水配水阀13和混合水箱配水管16与所述混合水箱3相连,所述混合水箱3中设有在线ph仪9;所述碱液箱4通过投碱泵14、投碱阀15与所述混合水箱3相连;

13、所述分段进水a/o反应器5包括4段串联的a/o池,a2池~a3池的容积相等,o1池~o3池的容积相等,a2池~a4池的池容不大于o1池~o3池容积的1/3;a1池和o4池的容积分别不大于其他a池和其他o池容积的1/2;在a1池~a4池中设有搅拌器44,在o1池~o3池的每个池中沿流向设置不少于两个格室(本例中设置了3个格室),在o1池~o3池每一个池的末端格室设有在线do仪41~43;在每一个格室中和o4池中都设有曝气头45,每一个曝气头与相应的曝气支管相连,在各曝气支管上设有曝气阀31~40;各曝气支管的另一端通过联络管与曝气总管29相连,在曝气总管29上设有曝气总阀30,曝气总管29的另一端与鼓风机28相连;

14、分段进水a/o反应器5的a1池设有a1池进水管17,该进水管从a1池的首端顶部伸入池中,在该进水管上设有a1池进水泵18和a1池进水阀19,该进水管的另一端与第一浓度水箱1相连;a2池和a3池分别设有a2池和a3池的进水支管,两条进水支管分别从a2池和a3池的首端顶部伸入池中,在这两条进水支管上分别设有a2池进水泵21、a2池进水阀22和a3池进水泵23、a3池进水阀24,这两条进水支管的上游端与a2池和a3池进水总管20相连,进水总管20与混合水箱3相连;a4池设有a4池进水管25,该进水管从a4池的首端顶部伸入池中,在该进水管上设有a4池进水泵26和a4池进水阀27,a4池进水管25的另一端与第二浓度水箱2相连;

15、所述沉淀池6与所述分段进水a/o反应器5的出水管46相连,在所述沉淀池6中设有排水管47、污泥回流管48和排泥管49,在污泥回流管48上设有污泥回流泵50和污泥回流阀51;

16、在所述数据处理器52中包含预先设定好的与系统运行控制相关的参数及运算程序;所述过程控制器53中设有所述第一浓度水配水泵10、第一浓度水配水阀11、第二浓度水配水泵12、第二浓度水配水阀13、投碱泵14、投碱阀15、a1池进水泵18、a1池进水阀19、a2池进水泵21、a2池进水阀22、a3池进水泵23、a3池进水阀24、a4池进水泵26、a4池进水阀27、鼓风机28、总曝气阀29、o1池曝气阀31~33、o2池曝气阀34~36、o3池曝气阀37~39、o4池曝气阀40、污泥回流泵50、污泥回流阀51的执行程序;

17、所述在线ph仪9的信号输出端与数据处理器52的ph信号输入端54相连;所述在线do仪41~43的信号输出端与数据处理器52的do信号输入端55相连;所述数据处理器52设有参数设置与显示端56;数据处理器信号输出端57与过程控制器信号输入端58相连,过程控制器信号输出端59通过控制信号传输线分别与所述第一浓度水配水泵10、第一浓度水配水阀11、第二浓度水配水泵12、第二浓度水配水阀13、投碱泵14、投碱阀15、a1池进水泵18、a1池进水阀19、a2池进水泵21、a2池进水阀22、a3池进水泵23、a3池进水阀24、a4池进水泵26、a4池进水阀27、鼓风机28、总曝气阀29、o1池曝气阀31~33、o2池曝气阀34~36、o3池曝气阀37~39、o4池曝气阀40、污泥回流泵50、污泥回流阀51相连。

18、2.本发明所述分段进水a/o工艺与【zl201910316306.0】专利所述工艺的不同点

19、本发明结合中试结果,在【zl201910316306.0】专利的基础上,对所述的分段进水a/o工艺做了如下改进:

20、①取消了向第一浓度水箱1、第二浓度水箱2中投碱和监测两水箱中液体碱度的工序,在混合水箱3中增设在线ph仪9和向混合水箱3投碱的工序;

21、②取消了设置在o1池~on-1池中各池末端格室的在线ph仪和对各o池中低溶解氧浓度的限制;

22、③取消了设置在o1池~on-1池中各池末端格室之前格室中的在线do仪,而只在o1池~on-1池中各池的末端格室保留设置在线do仪。

23、3.本发明所述分段进水a/o工艺高氮有机废水深度脱氮方法的技术工序(以4段进水a/o工艺装置为例),包括以下步骤:

24、(1)所述分段进水a/o反应器5进水的调配

25、①引第一浓度水至所述第一浓度水箱1,引第二浓度水至所述第二浓度水箱2;

26、②所述第一浓度水配水泵10和第二浓度水配水泵12分别自第一浓度水箱1和第二浓度水箱2取水,经所述第一浓度水配水阀11和第二浓度水配水阀13及混合水箱配水管16,将第一浓度水和第二浓度水按比例配入混合水箱3;

27、③第二浓度水在所述混合水箱3中的配入比例λ1值由式(1)确定:

28、

29、式中:c1、c2是根据废水处理站近30天~120天第一浓度水和第二浓度水cod浓度的实测数据计算得到的第一浓度水和第二浓度水cod浓度的平均值,单位为mg/l;

30、cn是根据废水处理站近30天~120天第一浓度水氨氮浓度的实测数据计算得到的氨氮浓度平均值,单位为mg/l;

31、对于新建废水处理站,没有30天~120天的实测数据,可按照新建废水处理站系统运行稳定后近5天、15天、30天、60天直至到120天的实测数据,更新计算平均值c1、c2和cn,并由式(1)依次更新计算相应的λ1值;

32、④第一浓度水配入所述混合水箱3中的比例为1-λ1;

33、⑤由所述投碱泵14自所述碱液箱4将碱液配入所述混合水箱3,通过调节所述投碱阀15控制所述混合水箱3中混合水的ph值不小于7.0,同时满足混合水的总碱度与总氮浓度的比值大于4,总碱度以caco3计;

34、⑥系统正常稳定运行后,每隔10天~120天,更新计算一次c1、c2和cn值,并由式(1)计算新的λ1值;

35、(2)所述分段进水a/o反应器5的启动

36、①将具有硝化与反硝化功能的活性污泥充入所述分段进水a/o反应器5,使所述分段进水a/o反应器5中的平均污泥浓度为4200mg/l~4500mg/l;

37、②在所述分段进水a/o反应器5的每一段a/o的a池首端连续进水,a1池进第一浓度水箱1中的第一浓度水,a2池和a3池进混合水箱3中的混合水,在a4池进第二浓度水箱2中的第二浓度水;

38、③控制前3段等量进水,即a1池第一浓度水的进水量q1与a2~a3池混合水的进水量q2、q3相等,a4池第二浓度水的进水量q4按照其占a3池混合水进水量q3的比例λ2确定,即q4=λ2·q3;

39、④q4占q3的比例λ2由式(2)确定:

40、

41、式中:cn和c2的取值同式(1);

42、⑤按照上述进水方式,控制所述分段进水a/o反应器5进水总的氮负荷由小逐渐增大,并控制各o池溶解氧do浓度不小于2mg/l,系统的污泥回流比取60%~75%,待系统稳定后,进入下一阶段的稳定运行;

43、(3)系统稳定运行阶段,所述分段进水a/o反应器5的运行控制方式

44、①系统运行稳定后,按照上述步骤(1)所述的进水调配方式和上述步骤(2)所述系统启动期间的进水方式,控制所述分段进水a/o反应器5中的平均污泥浓度为4200mg/l~4500mg/l,系统的污泥回流比为60%~75%,连续运行;

45、对于第二浓度水的总氮浓度为400mg/l~480mg/l的典型玉米淀粉废水,所述分段进水a/o反应器5的总水力停留时间取30h~31h;

46、②系统运行过程中,控制o1~o3池末端格室的do为3.0mg/l~3.5mg/l,同时每天监测1至2次所述分段进水a/o反应器5中a4池末端混合液中的硝态氮浓度及cod浓度;

47、当监测到a4池末端混合液中的硝态氮浓度大于4mg/l时,适当增加所述a4池第二浓度水的进水量q4,q4的增加值,以a4池末端混合液中的硝态氮浓度小于等于4mg/l为准;当监测到a4池末端混合液中的cod浓度大于115mg/l时,适当减小进水量q4,q4的减小值,以a4池末端混合液中的cod浓度小于115mg/l,同时满足硝态氮浓度小于等于4mg/l为准。

48、所述分段进水a/o反应器5进水的调配过程及所述分段进水a/o反应器5每一步的运行过程,均根据控制策略由所述过程控制器53发出指令,实时控制完成;

49、所述分段进水a/o反应器5进水调配过程中的有关参数,如已经存入数据处理器52中的所述式(1)、式(2)中的水质参数c1、c2、cn等值及对所述混合水箱3中混合水ph的限值等参数,均通过参数设置与显示端56进行设置与修改;所述分段进水a/o反应器5运行过程中的有关参数,如对所述o池中do浓度的限值、所述污泥回流比的限值等参数,均通过参数设置与显示端56进行设置与修改。

50、本发明的技术原理

51、所述分段进水a/o反应器中具有n(n≥3)个串联的a/o池,在每一段a/o池的a池首端连续进水,共有n个进水点;a1池只进第一浓度水,a2~an-1池的进水是配入了一定比例第二浓度水的混合水,第二浓度水配入的比例λ1按照前述式(1)计算得到;前n-1个进水点为等量进水,an池只进适量的第二浓度水,第二浓度水的进水量为qn=λ2·qn-1,λ2由前述式(2)确定。

52、根据上述方法确定的a2~an-1池混合水进水量中的有机物和an池第二浓度水进水量中的有机物,可以满足在a2~an池中反硝化对碳源的平均需求。

53、a1池的容积不超过其他a池容积的一半,其主要功能是利用第一浓度水中有限的碳源,通过搅拌将回流污泥中的硝态氮经反硝化去除。

54、o1池的功能是通过曝气作用,降解来自a1池混合液中剩余的有机物和对氨氮进行硝化处理;在o1~on-1池中的每一个池中,沿流向设置不少于两个格室,控制其末端格室的溶解氧do浓度在3.0mg/l~3.5mg/l,保证进水中的氨氮被完全氧化。

55、a2池的功能是利用该池进水中的有机物,对来自o1池的硝化液通过搅拌进行反硝化脱氮反应,同时回收碱度。

56、接下来的o2~on-1池的功能与o1池相同,a3~an-1池的功能与a2池相同,因为a2~an-1池进水的氮负荷与a1池基本相等,因此o2~on-1池的工作过程与o1池基本相同、a3~an-1池的工作过程与a2池基本相同。

57、an池的功能是利用该池进水中的有机物,将来自on-1池的硝化液通过搅拌进行反硝化脱氮反应,同时回收碱度。

58、由于λ1和λ2是根据以往的实测水质参数并结合经验确定的计算值,混合水和第二浓度水在相应a池进水中的碳源并不一定恰好适合当日废水脱氮对碳源的需求,根据在企业现场中试的运行经验,当其碳源偏高或偏低时,可通过对an池第二浓度水进水量的调控把关解决。

59、当监测到an池末端混合液中的硝态氮浓度大于4mg/l时,表明an池中反硝化碳源不足,这时可通过适当增加an池第二浓度水的进水量获得解决,相反当监测到an池末端混合液中的有机物浓度大于115mg/l时,表明an池中反硝化碳源有过剩,这时可通过适当减小an池第二浓度水的进水量获得解决。由于第二浓度水为高cod浓度水,an池的进水量不大,因此an池中混合液的氨氮浓度不高,最终不会影响出水氨氮和总氮的达标。

60、on池的容积不超过其他o池容积的一半,其主要功能,一是吹脱附着在污泥颗粒上的氮气,有利于二沉池中的泥水分离;二是氧化在an池进水中的部分氨氮,实现出水中的氨氮达标;三是氧化可能剩余的有机物,实现出水cod达标。

61、本发明的有益效果

62、采用本发明所述的分段进水a/o工艺高氮有机废水深度脱氮装置与方法具有以下优势:

63、(1)所述分段进水a/o工艺高氮有机废水深度脱氮装置与方法,不仅脱氮效果稳定,而且该装置与方法可较前述专利【zl201910316306.0】方法大为简化,对于水质变化幅度较大的高氮有机废水处理站,可在更加简洁的运行条件下实现深度脱氮。

64、(2)以4段进水a/o工艺为例,本发明所述的分段进水a/o工艺装置与专利【zl201910316306.0】相比较,取消了设在o1池~o3池中每个池末端格室的在线ph仪(共3个)和设在o1池~o3池中每个池前两个格室中的在线do仪(共6个),而只在混合水箱3中增设1个在线ph仪,同时取消对各o池中低溶解氧的限制,使整个装置的设置与运行更简单、更经济。

65、(3)本发明所述分段进水a/o工艺装置与方法的脱氮效果优于常规分段进水a/o工艺。在常规分段进水a/o工艺脱氮系统运行控制中,在无外加碳源的条件下,当进水的c/n比偏低或者进水虽然有适宜的c/n比,但其氨氮浓度较高时,系统的出水中都不可避免地会含有较高浓度的硝态氮而影响出水水质。

66、本发明所述的分段进水a/o工艺装置与方法,简单并合理地调配了所述第二浓度水量中的有机物,使a2~an-1池混合水进水和an池第二浓度水进水中的有机物能够满足a2~an池脱氮对碳源的平均需求,而当监测到an池末端混合液中硝态氮浓度偏高或cod浓度偏高时,可通过适当调整an池第二浓度水的进水量得到解决。中试结果表明,当n=4时,所述分段进水a/o工艺装置的运行控制方法,脱氮效果稳定,且出水水质优于行业标准(gb25461-2010)中的直排标准。

67、(4)本发明所述分段进水a/o工艺装置与方法可以获得良好的节能降耗效果:

68、①与传统的a/o脱氮工艺相比较,所述分段进水a/o工艺装置与方法,取消了硝化液的内回流工序,节省了硝化液回流的能耗;

69、②在各段a池中,可以回收反硝化产生的碱度,补充到下游的好氧的o池,减少了在好氧池中ph的波动和投碱的费用;

70、③各a池进水中的有机物可以被反硝化充分利用,有效地减少好氧池中氧化有机物的能耗,提高了自养硝化菌的硝化速率,中试结果表明,在所述4段进水a/o工艺装置与方法中,在缺氧池反硝化对cod的利用率高达95%以上;

71、④污泥浓度在所述分段进水a/o反应器中沿流向递减,在出水污端泥浓度相同的情况下,所述分段进水a/o反应器中的平均污泥浓度较常规一次进水的a/o反应器中的污泥浓度更高,处理能力更强,因此对于同样的出水水质标准,所述分段进水a/o工艺装置与方法可减小池容,节省基建投资;

72、⑤可以有效减小废水处理站厌氧工艺段的处理负荷和厌氧反应器进水的提升能耗。

73、用于补充反硝化碳源的第二浓度水没有经过厌氧工艺段处理,被直接引入到分段进水a/o反应器,这部分水中的有机物主要是在a2~an池中被反硝化去除;另一方面,厌氧反应器进水的提升高度一般都大于10m,而位于整个废水处理系统末端的好氧工艺段,通常可依靠重力流或者依靠很小的提升高度就可以引水。因此,本发明引第二浓度水为反硝化脱氮提供碳源的方法,既减小了厌氧工艺段的处理负荷,也减小了厌氧工艺段进水的提升能耗。

74、中试结果表明,采用本发明所述的分段进水a/o工艺装置与方法处理玉米淀粉废水,在所述4段进水的a/o工艺装置中,用于补充反硝化碳源的第二浓度水的占比为29~30%,因此可减小厌氧工艺段的处理负荷29~30%,也减小了相应的厌氧工艺段进水的提升能耗。

75、(5)本发明所述分段进水a/o工艺高氮有机废水深度脱氮装置与方法,便于对传统a/o工艺系统进行升级改造。

本文地址:https://www.jishuxx.com/zhuanli/20241125/335718.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表