一种Al-Mg-Zn-Mn合金型材及其制备方法

- 国知局

- 2025-01-10 13:13:57

本发明属于铝合金加工,具体涉及一种al-mg-zn-mn合金型材及其制备方法。

背景技术:

1、铝合金型材应用于机械桥结构件,相较于钢桥,可有效减轻桥体自重50%以上,更好地提升铺设机动性,减少了人力成本,提高作业效率。然而,随着机械化桥向更长、更可靠、更高强韧性的方向发展,对大跨度整梁式高性能铝合金结构型材提出需求。

2、目前采用的铝合金主要以6xxx系合金为主,该材料的不足之处在于整体力学性能偏低,经固溶-时效处理后的型材抗拉强度一般不超过400mpa,经在线淬火-时效后的性能更低,难以超过350mpa;部分7xxx系合金(如7005、7n01等)力学性能均不超过450mpa,而高强7xxx铝合金(7075、7055等)须经离线固溶-时效,才能体现出性能优势。

3、现有装备一般可对10米级可热处理的铝合金型材进行离线固溶淬火,配合后续时效处理,获得相应强韧性。但是,对于更大尺寸的型材(14m级),现行装备难以满足制造需求,制约了大尺寸、高强韧铝合金型材的制造,成为大跨度机械桥研制面临的瓶颈问题。

技术实现思路

1、因此,本发明提供一种al-mg-zn-mn合金型材及其制备方法,能够解决现有技术中难以制备出大尺寸、高强韧al-mg-zn-mn合金型材的技术问题。

2、为了解决上述问题,本发明提供一种al-mg-zn-mn合金型材的制备方法,包括以下步骤:

3、制备铸锭:制备al-mg-zn-mn合金的铸锭,其中,所述铸锭中含有初生al6mn相和初生t-mg32(alzn)49相;

4、均热处理:对所述铸锭进行均热处理;

5、挤压:对均热处理后的铸锭进行开坯处理,然后进行挤压成形,以使t-mg32(alzn)49相回溶至铝基体中,再进行在线淬火,得到挤压型材;

6、拉伸矫直:对所述挤压型材进行拉伸矫直;

7、时效处理:对拉伸矫直后的型材进行时效处理,以使t-mg32(alzn)49相析出,得到al-mg-zn-mn合金型材。

8、进一步的,所述al6mn相的尺寸范围为1~4μm;所述t-mg32(alzn)49为体心立方结构。

9、进一步的,在所述熔炼步骤中:以质量百分含量计,所述铸锭的化学成分如下:

10、zn:4.5~5.3wt%,mg:4.5~5.3wt%,mn:0.8~1.3wt%,zr:0.10~0.15wt%,ti:0.05~0.10wt%,fe≤0.15wt%,si≤0.08wt%,余量为al;

11、其中,zn和mg质量百分含量比值为0.90~1.17。

12、进一步的,在所述制备铸锭步骤之前,还包括:

13、熔炼:对原料进行熔炼处理,得到合金熔体;

14、精炼:对合金溶液进行精炼处理,得到合金熔体。

15、进一步的,所述熔炼步骤包括:将铝锭、锌锭、铝锆合金、锰剂混合加入熔炼炉,加热至730~750℃,随后加入镁锭,保温4~6h后得到合金熔体;

16、所述制备铸锭步骤包括对所述铝合金熔体进行热顶铸造;其中,在热顶铸造的过程中,在线加入铝钛硼丝。

17、进一步的,所述均热处理步骤包括:将所述铸锭置于均热炉中,加热至460~465℃保温24~30h后,随炉冷至200~250℃,然后开炉冷却至室温。

18、进一步的,在所述挤压步骤中:所述开坯处理包括:将扒皮后的铸锭加热至450~460℃,保温3~6h后,进行镦挤变形,获得锭坯。

19、进一步的,所述挤压步骤包括:将所述锭坯加热至500~520℃,保温3~6h后在挤压机上挤压成有效长度≥14m的挤压型材,然后对所述挤压型材进行在线穿水淬火;

20、进一步的,挤压成形的速度为1.5~2.5m/min,挤压型材出模口的温度≥485℃;在线穿水淬火时,入水端挤压型材的温度≥480℃,冷却水的流量为40~50m3/h。

21、进一步的,在所述拉伸步骤中:拉伸矫直的拉伸率为0.5~1.0%;

22、在所述时效处理步骤中:采用双级时效进行时效处理,其中,一级时效的温度为70~100℃,一级时效的保温时间为8~10h,二级时效的温度为140~150℃,二级时效的保温时间为4~7h。

23、所述制备方法适用于制备长度大于14m的al-mg-zn-mn合金型材。

24、另一方面,本发明提供一种al-mg-zn-mn合金型材,其特征在于,所述al-mg-zn-mn合金型材包括基体相和t-mg32(alzn)49相;所述t-mg32(alzn)49相弥散分布在基体相内;t-mg32(alzn)49相为体心立方结构;t-mg32(alzn)49相的晶粒尺寸为4~8nm;

25、所述al-mg-zn-mn合金型材采用上述任一项所述的制备方法得到。

26、进一步的,所述al-mg-zn-mn合金型材的力学性能如下:屈服强度≥500mpa,抗拉强度≥550mpa,延伸率≥12%。

27、进一步的,所述al-mg-zn-mn合金型材用于制备大跨度机械桥。

28、本发明提供的一种al-mg-zn-mn合金型材及其制备方法具有如下有益效果:

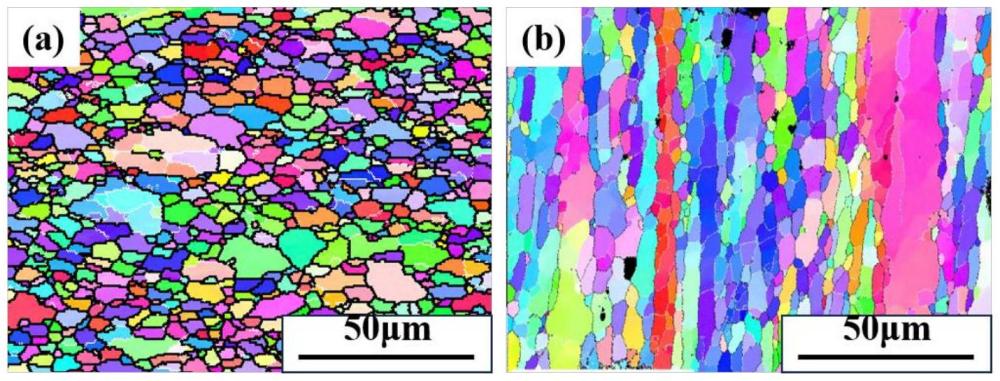

29、1.本发明通过在制备al-mg-zn-mn合金的铸锭中形成初生微米级al6mn相和初生t相(t-mg32(alzn)49相),然后通过挤压成形合金型材,采用高温挤压成形,可充分发挥微米级al6mn相诱发基体再结晶的能力,提高再结晶晶粒的占比,同时促使t相回溶至基体,提升基体的过饱和度;时效处理后,具有较高过饱和度的型材在再结晶晶界诱导作用下促进t相弥散析出,在单轴拉伸条件下,对位错进行有效拦储,进而实现铝合金型材强韧性的提升。

30、2.进一步的,本发明通过增加al-mg-zn-mn合金型材原料中mn的含量,使得铝基体内初生微米级al6mn相含量增加,然后将zn和mg的质量百分含量比值控制为0.9~1.17,可使得铝基体内形成初生t相(t-mg32(alzn)49相);再通过挤压成形可获得长度≥14m的al-mg-zn-mn合金型材,采用高温挤压成形,进一步充分发挥微米级al6mn相诱发基体再结晶的能力,进一步提高再结晶晶粒的占比,从而使铝合金型材强韧性的显著提升。本发明无需进行离线固溶淬火,可制备出大尺寸、高强韧al-mg-zn-mn合金型材。

31、3.进一步的,本发明采用在线穿水淬火,保证型材出模口的温度以及型材入水的温度,可以使型材保持过饱和态特征,并保留高温挤压形成的再结晶晶粒,以便时效处理后促进t相弥散析出。

32、4.进一步的,本发明在挤压前对均热处理后的铸锭进行开坯处理,可提升坯料的组织性能均匀性,破碎粗大晶粒组织,从而确保后续处理后型材的强韧性。

技术特征:1.一种al-mg-zn-mn合金型材的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的al-mg-zn-mn合金型材的制备方法,其特征在于,所述al6mn相的尺寸范围为1~4μm;所述t-mg32(alzn)49为体心立方结构。

3.根据权利要求1所述的al-mg-zn-mn合金型材的制备方法,其特征在于,以质量百分含量计,所述铸锭的化学成分如下:

4.根据权利要求1所述的al-mg-zn-mn合金型材的制备方法,其特征在于,在所述制备铸锭步骤之前,还包括:

5.根据权利要求4所述的al-mg-zn-mn合金型材的制备方法,其特征在于,所述熔炼步骤包括:将铝锭、锌锭、铝锆合金、锰剂混合加入熔炼炉,加热至730~750℃,随后加入镁锭,保温4~6h后得到合金熔体;

6.根据权利要求1所述的al-mg-zn-mn合金型材的制备方法,其特征在于,所述均热处理步骤包括:将所述铸锭置于均热炉中,加热至460~465℃保温24~30h后,随炉冷至200~250℃,然后开炉冷却至室温。

7.根据权利要求1所述的al-mg-zn-mn合金型材的制备方法,其特征在于,在所述挤压步骤中:

8.根据权利要求7所述的al-mg-zn-mn合金型材的制备方法,其特征在于,所述挤压步骤包括:将所述锭坯加热至500~520℃,保温3~6h后在挤压机上挤压成型材,然后对所述挤压型材进行在线穿水淬火。

9.根据权利要求8所述的al-mg-zn-mn合金型材的制备方法,其特征在于,所述挤压成形的速度为1.5~2.5m/min,挤压型材出模口的温度≥485℃;在线穿水淬火时,入水端挤压型材的温度≥480℃,冷却水的流量为40~50m3/h。

10.根据权利要求1所述的al-mg-zn-mn合金型材的制备方法,其特征在于,在所述拉伸矫直步骤中,拉伸率为0.5%~1.0%。

11.根据权利要求1所述的al-mg-zn-mn合金型材的制备方法,其特征在于,在所述时效处理步骤中:采用双级时效进行时效处理,其中,一级时效的温度为70~100℃,一级时效的保温时间为8~10h,二级时效的温度为140~150℃,二级时效的保温时间为4~7h。

12.根据权利要求1至11任一所述的al-mg-zn-mn合金型材的制备方法,其特征在于,所述al-mg-zn-mn合金型材的长度大于14m。

13.一种al-mg-zn-mn合金型材,其特征在于,所述al-mg-zn-mn合金型材包括基体相和t-mg32(alzn)49相;所述t-mg32(alzn)49相弥散分布在基体相内;t-mg32(alzn)49相为体心立方结构;t-mg32(alzn)49相的晶粒尺寸为4~8nm;

14.根据权利要求13所述的al-mg-zn-mn合金型材,其特征在于,所述al-mg-zn-mn合金型材的力学性能如下:屈服强度≥500mpa,抗拉强度≥550mpa,延伸率≥12%。

15.根据权利要求13或14所述的al-mg-zn-mn合金型材,其特征在于,所述al-mg-zn-mn合金型材用于制备大跨度机械桥。

技术总结本发明提供一种Al‑Mg‑Zn‑Mn合金型材及其制备方法,涉及铝合金加工技术领域,包括以下步骤:制备Al‑Mg‑Zn‑Mn合金的铸锭,其中,铸锭中含有初生Al<subgt;6</subgt;Mn相和初生T‑Mg<subgt;32</subgt;(AlZn)<subgt;49</subgt;相;对铸锭进行均热处理;对均热处理后的铸锭进行开坯处理,然后进行挤压成形,以使T‑Mg<subgt;32</subgt;(AlZn)<subgt;49</subgt;相回溶至铝基体中,再进行在线淬火,得到挤压型材;对挤压型材进行拉伸矫直;时效处理:对拉伸矫直后的型材进行时效处理,以使T‑Mg<subgt;32</subgt;(AlZn)<subgt;49</subgt;相析出,得到Al‑Mg‑Zn‑Mn合金型材。本发明增加原料中Mn的含量,控制Zn和Mg的质量百分含量比值,通过高温挤压成形提高再结晶晶粒的占比,经在线淬火提升基体的过饱和度;时效处理后,促进T相弥散析出,实现铝合金型材强韧性的显著提升。本发明无需进行离线固溶淬火,可制备出大尺寸、高强韧Al‑Mg‑Zn‑Mn合金型材。技术研发人员:任贤魏,张治民,王强,薛勇,赵熹,刘洪彬,刘海龙,苏冬青受保护的技术使用者:中北大学技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/351771.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。