1.本发明涉及高温合金熔模精密铸造和真空热处理领域,具体为一种高温合金空心铸件带芯进行真空热处理的方法。

背景技术:

2.采用熔模精密铸造的高温合金空心铸件为了形成空心型腔,需要采用陶瓷型芯作为辅助,在高温合金铸件熔铸后,将陶瓷型芯脱除,形成空腔结构。在对铸件进行真空热处理时,一般需要先将陶瓷型芯脱除,脱除陶瓷型芯过程中,需要使用强酸或者强碱在高温高压下进行长时间的处理,如果型芯脱除不干净,或者脱除型芯的强酸或者强碱没有清洗干净,都会导致铸件在热处理过程中出现熔化现象。因此,有必要设计一种高温合金空心铸件带芯进行真空热处理的工艺方法,可以减少高温合金空心铸件真空热处理前的工序,降低单晶高温合金空心铸件出现再结晶的几率,避免脱芯残留的强酸或者强碱在热处理时导致的铸件熔化现象。

技术实现要素:

3.本发明的目的在于提供一种高温合金空心铸件带芯进行真空热处理的方法,可以使高温合金空心铸件不必先进行强酸或者强碱环境下的脱芯处理,直接进行真空热处理,热处理完毕再进行脱芯处理,以避免型芯脱除不干净或者酸碱清洗不干净导致热处理中出现铸件熔化现象。

4.为了达成本发明的目的,本发明的技术方案是:

5.一种高温合金空心铸件带芯进行真空热处理的方法,该方法在高温合金空心铸件的常规真空热处理工艺中增加预处理工艺,对铸件热处理的升温速率和保温时间进行控制,预处理工艺包括以下步骤:

6.1)将所述高温合金空心铸件表面型壳进行清理后放置入真空热处理炉内,并对真空热处理炉抽真空;

7.2)当高温合金空心铸件热处理温度大于800℃且小于1120℃时,经过步骤1)后,以升温速率1~30℃/min将炉温升至750~800℃,并保温40~60min;

8.或者,当高温合金空心铸件热处理温度在1120℃以上时,经过步骤1)后,以升温速率1~30℃/min将炉温升至750~800℃,并保温40~60min;再以升温速率0.5~5℃/min将炉温升至1100~1120℃,并保温40~60min;

9.3)以升温速率0.5~5℃/min将炉温升至铸件的热处理工艺温度,并按工艺要求进行保温。

10.所述的高温合金空心铸件带芯进行真空热处理的方法,高温合金空心铸件为采用精密熔模铸造方法铸造,采用硅基陶瓷型芯为辅助。

11.所述的高温合金空心铸件带芯进行真空热处理的方法,高温合金空心铸件热处理采用真空热处理方法,热处理时将真空度控制在≤1

×

10

‑2pa。

12.所述的高温合金空心铸件带芯进行真空热处理的方法,优选的,步骤2)中,以升温速率1~10℃/min将炉温升至750~800℃,以升温速率0.5~3℃/min将炉温升至1100~1120℃。

13.所述的高温合金空心铸件带芯进行真空热处理的方法,优选的,步骤3)中,以升温速率0.5~3℃/min将炉温升至铸件的常规真空热处理工艺温度。

14.所述的高温合金空心铸件带芯进行真空热处理的方法,优选的,步骤3)中,热处理时将真空度控制在≤5

×

10

‑3pa。

15.本发明的设计思想是:

16.高温合金空心铸件带芯进行真空热处理时,由于热传导率的不同,高温合金铸件和陶瓷型芯受热不同步,两者的膨胀系数也不同,使两者在受热时的膨胀不同步,相互之间产生应力,导致等轴晶铸件加热后产生裂纹,单晶和定向铸件会出现再结晶缺陷,严重的会出现裂纹。本发明设计一种高温合金空心铸件带芯进行真空热处理的工艺方法,在真空热处理工艺中增加预处理工艺,控制真空热处理的升温速率和保温时间,使一定时间内金属铸件的膨胀率和陶瓷型芯的膨胀率相互适应,降低两者之间产生的应力,使等轴晶空心铸件带芯进行热处理时不会出现涨裂现象,单晶和定向铸件不会出现再结晶和涨裂现象。

17.本发明需要在高温合金空心铸件真空热处理工艺中增加预处理工艺,控制铸件热处理的升温速率和保温时间。在真空条件下,以升温速率1~30℃/min将炉温升至750~800℃,即硅基陶瓷型芯开始产生较大膨胀的初始温度,并保温40~60min;然后以升温速率0.5~3℃/min将炉温缓慢升至1100~1120℃,即硅基陶瓷型芯受热膨胀结束温度,并保温40~60min。本发明方法通过对热处理工艺的优化,采用缓慢升温和两个温度段保温的预处理工艺,可以有效降低陶瓷型芯和铸件加热时,由于两者热传导率和膨胀系数不同产生的应力作用,可以使高温合金铸件带硅基陶瓷型芯进行热处理时,铸件与型芯之间在不同温度段产生的相互应力将至较低的水平,使等轴晶空心铸件带芯进行热处理时不会出现涨裂现象,单晶和定向铸件不会出现再结晶和涨裂现象。

18.本发明具有的优点及有益效果体现在:

19.1、本发明可以使高温合金空心铸件先进行热处理,后进行脱芯,避免了脱芯中的强酸和强碱污染铸件,造成铸件在热处理过程中出现熔化现象。

20.2、本发明提前了高温合金空心铸件的热处理工序,减少了单晶和定向高温合金空心铸件在热处理前受到磕碰的可能,降低了单晶和定向高温合金空心铸件在热处理中出现再结晶的几率。

21.3、本发明通过在高温合金空心铸件真空热处理工艺中增加预处理工艺,降低了铸件与型芯之间在不同温度段产生的相互应力,避免等轴晶空心铸件带芯进行热处理时不会出现涨裂现象,单晶和定向铸件不会出现再结晶和涨裂现象。

附图说明

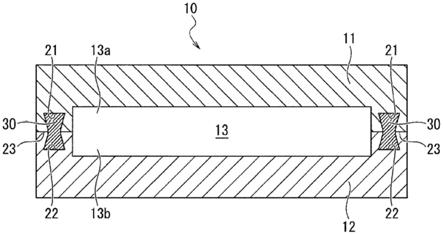

22.图1为高温合金铸件在不同温度段的尺寸变化示意图。图中,横坐标temperature代表温度(℃),纵坐标length variation代表长度尺寸的变化(μm)。

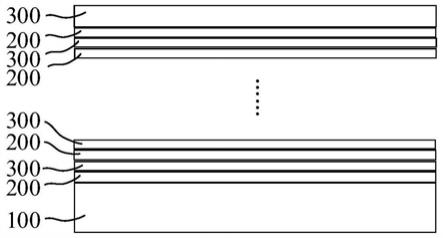

23.图2为硅基陶瓷型芯在不同温度段的尺寸变化示意图。图中,1

‑

750~800℃是硅基陶瓷型芯开始出现较大变形的温度,2

‑

1100~1120℃是硅基陶瓷型芯膨胀结束的温度。横

坐标temperature代表温度(℃),纵坐标length variation代表长度尺寸的变化(μm)。

24.图3为本发明的预处理工艺控制工艺示意图。图中,3

‑

为升温至750~800℃的升温段,4

‑

为升温至750~800℃后的保温段,5

‑

为升温至1100~1120℃的升温段,6

‑

为升温至1100~1120℃后的保温段,7

‑

为升温至铸件热处理工艺温度的升温段,8

‑

为升温至铸件热处理工艺温度后的保温段。横坐标time代表时间(min),纵坐标temperature代表温度(℃)。

25.图4为实施例1等轴晶空心铸件带芯进行固溶真空热处理之后再进行脱芯和腐蚀处理后的照片。

26.图5为实施例2单晶空心铸件带芯进行固溶真空热处理之后再进行脱芯和腐蚀处理后的照片。

27.图6为实施例3薄壁等轴晶空心铸件带芯进行真空热处理之后再进行脱芯和腐蚀处理后的照片。

具体实施方式

28.在具体实施过程中,本发明是在高温合金空心铸件真空热处理工艺中增加预处理工艺,对铸件热处理的升温速率和保温时间进行控制。预处理工艺是在铸件热处理时,以一定的升温速率升温至750~800℃后进行一段时间的保温,然后以缓慢的升温速率升温至1100~1120℃,再进行一段时间的保温,再以缓慢的升温速率升温至铸件热处理工艺温度进行保温,以减轻型芯和金属铸件受热膨胀时膨胀率不同产生的变形不同步,降低高温下型芯对铸件产生的应力,使等轴晶空心铸件带芯进行热处理时不会出现涨裂现象,单晶和定向铸件不会出现再结晶和涨裂现象。

29.以下实施例将对本发明予以进一步说明,但本发明并不局限于说明所述。

30.实施例1

31.本实施例中,k438合金空心铸件固溶真空热处理工艺为:在1120℃

±

10℃,保温2h后气淬。

32.在高温合金空心铸件真空热处理工艺中增加预处理工艺,包括以下步骤:

33.将经精密熔模铸造的k438合金空心铸件清理干净表面型壳,放入真空热处理炉中,抽真空至5

×

10

‑3pa之后,经过90min均匀升温至750℃,保温60min,经过370min均匀升温至1120℃,然后按照k438合金常规工艺要求保温2h。经过上述真空热处理后的k438合金空心铸件,对铸件进行脱芯和腐蚀处理,目视检验未发现铸件出现裂纹,见图4。

34.实施例2

35.本实施例中,dd5合金空心铸件固溶真空热处理工艺为:在1295℃~1305℃,保温2h后气淬。

36.在高温合金空心铸件真空热处理工艺中增加预处理工艺,包括以下步骤:

37.将经精密熔模铸造的dd5合金单晶空心铸件清理干净表面型壳,放入真空热处理炉中,抽真空至5

×

10

‑3pa之后,经过90min均匀升温至750℃,保温60min,经过350min均匀升温至1100℃,保温60min,然后按照dd5合金常规工艺要求升温至1300℃,保温2h。经过上述真空热处理后的dd5合金单晶空心铸件,对铸件进行脱芯和腐蚀处理,目视检验未发现铸件出现裂纹,也未出现再结晶,见图5。

38.实施例3

39.本实施例中,k4951合金薄壁空心铸件真空热处理工艺为:在1100℃

±

10℃,保温4h后气淬。

40.在高温合金空心铸件真空热处理工艺中增加预处理工艺,包括以下步骤:

41.将经精密熔模铸造的k4951合金薄壁空心铸件清理干净表面型壳,放入真空热处理炉中,抽真空至5

×

10

‑3pa之后,经过90min均匀升温至750℃,保温60min,经过350min均匀升温至1100℃,然后按照k4951合金常规工艺要求保温4h。经过上述真空热处理后的k4951合金空心铸件,对铸件进行脱芯和腐蚀处理,目视检验未发现铸件出现裂纹,见图6。

42.如图1所示,高温合金铸件的膨胀在整体上是一个较为线性的膨胀变化,而硅基陶瓷型芯在不同温度段的尺寸变化则有不同的规律,如图2所示。从图2可以看出,硅基陶瓷型芯在650℃之前变形量很小,几乎不会与金属铸件产生应力。从650℃开始,硅基陶瓷型芯开始出现膨胀变形,到750~800℃时,出现了较大的膨胀变形,其变形规律是:硅基陶瓷型芯出现近似线性变化的形变,其变形量随温度升高而增加。在此温度段时,型芯的膨胀变形会对金属铸件产生一定的应力,因此需要在这个温度范围增加保温,使金属铸件和陶瓷型芯的膨胀趋缓,相互适应,降低产生的应力。在800~1100℃内,陶瓷型芯始终处于随温度升高近似线性膨胀的形变阶段,控制升温速率,使金属铸件和陶瓷型芯的膨胀变形始终处于一种相对较低的变化水平,降低相互之间产生的应力。在1100~1120℃范围内,硅基陶瓷型芯的膨胀变形基本结束,其形变量随温度变化会有几个较小的起伏,变化温度与变化量与硅基陶瓷型芯的具体成分不同而有所不同。在此温度范围内增加保温段,使金属铸件和陶瓷型芯的膨胀变形相互适应,降低产生的应力。在1120℃以上的温度,陶瓷型芯不再膨胀,反而出现收缩变形,而金属铸件继续膨胀变形,缓慢的加热速率可以有效的减少两者之间的应力作用。

43.除了高温合金空心铸件真空热处理工艺要求外,预处理阶段的保温和升温速率的控制可以有效降低陶瓷型芯和铸件加热时,两者热传导率和膨胀系数不同产生的应力作用。如图3所示,从预处理工艺控制工艺示意图可以看出,本发明方法通过对热处理工艺的优化,可以使高温合金铸件带硅基陶瓷型芯进行热处理时,降低铸件与型芯之间由于膨胀系数和热传导率不同,导致两方膨胀不同步出现的应力,避免出现高温合金空心铸件带芯进行真空热处理时出现的再结晶和涨裂现象,减少了工序时间,增加效率。

44.实施例结果表明,本发明可以减轻型芯和金属铸件受热膨胀时膨胀率不同产生的变形不同步,降低高温下型芯对铸件产生的应力,避免铸件带芯热处理时产生再结晶或者裂纹。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。