1.本发明涉及辊棒生产设备技术领域,尤其涉及一种辊棒全自动检测机。

背景技术:

2.传统辊棒完工检测主要靠人工用游标卡尺和百分表测量,具体需要对辊棒两端的外径尺寸和长度方向多个点的跳动度进行检测。对于大批量辊棒生产过程来说,这个检测工作量是巨大的,需要耗费大量人力和时间,测量效率低,量具磨损快,还容易出现人为错误。

3.因此,亟需提供一种陶瓷辊棒自动检测设备。

技术实现要素:

4.本发明所要解决的技术问题在于,提供一种辊棒全自动检测机,其可以对辊棒进行自动检测并自动分级标识,检测效率和准确度高。

5.为解决上述技术问题,本发明提供了一种辊棒全自动检测机,包括机架、支承机构、对中机构、旋转驱动机构、测距传感器、分级标识机构和控制主机,所述支承机构、对中机构、旋转驱动机构、测距传感器和分级标识机构均设于所述机架上,

6.所述支承机构包括两两相对设置的支承轮组,用于支承被测辊棒;

7.所述对中机构包括两两相对设置的推板和对中气缸,所述对中气缸与所述推板相连,用于驱动推板与所述被测辊棒的端部抵接实现被测辊棒对中;

8.所述旋转驱动机构与至少一支承轮组相连,用于驱动支承轮组带动被测辊棒旋转;

9.所述测距传感器设于两组所述对中机构之间,且沿被测辊棒的长度方向排布设置;

10.所述分级标识机构及测距传感器分别与所述控制主机相连,所述控制主机用于接收所述测距传感器的信号,并控制所述分级标识机构对被测辊棒标识分级记号。

11.作为上述方案的改进,所述测距传感器包括第一测距传感器和第二测距传感器,所述第一测距传感器和第二测距传感器为激光距离传感器;

12.所述第一测距传感器成对且相对设置在待检测辊棒端部的两侧,成对设置的所述第一测距传感器发射的激光束在同一直线上,且与所述被测辊棒的轴线相交;

13.所述第二测距传感器沿辊棒的长度方向排列设置。

14.作为上述方案的改进,还包括进棒机构,所述进棒机构包括进棒导轨、第一限位气缸、第二限位气缸,第一感应开关和第二感应开关,

15.所述进棒导轨向出料端一侧倾斜设置,所述第一限位气缸和第二限位气缸沿进棒方向依次排列于所述进棒导轨的出料端,所述第一感应开关设于所述第一限位气缸的进料侧,所述第二感应开关设于所述第一限位气缸与第二限位气缸之间,所述第一感应开关、所述第二感应开关分别与所述第一限位气缸相连,所述第二感应开关、所述测距传感器分别

与所述第二限位气缸相连。

16.作为上述方案的改进,还包括出棒机构,所述出棒机构包括出棒支承架、出棒导轨和翻转驱动气缸,所述出棒导轨与出棒支承架铰接,所述翻转驱动气缸与支承架相连,且所述翻转驱动气缸的活塞端与所述出棒导轨相连,用于驱动所述出棒导轨翻转。

17.作为上述方案的改进,还包括托举机构,所述托举机构包括升降驱动机构和托举轮组,所述升降驱动机构与托举轮组相连,用于承接进棒机构出料端的待测辊棒,且将待测辊棒移载至所述支承机构上。

18.作为上述方案的改进,所述托举轮组包括交叉设置的至少两个导向轮,每个所述导向轮的轴线与待测辊棒垂直设置。

19.作为上述方案的改进,所述出棒导轨靠近被测辊棒的一端设有限位凸起。

20.作为上述方案的改进,所述分级标识机构包括至少两组驱动气缸和设于驱动气缸活塞端的原子印章,所述控制主机接收所述测距传感器的信号后,控制相应驱动气缸驱动所述原子印章在被测辊棒上盖章。

21.作为上述方案的改进,所述机架上设有用于支承所述第一测距传感器的c形支承架,所述第一测距传感器相对设置在所述c形支承架的内侧。

22.作为上述方案的改进,所述旋转驱动机构包括电机和摩擦轮,所述摩擦轮设于所述支承轮组的下方,且所述摩擦轮侧壁与所述支承轮组侧壁抵接,所述电机与摩擦轮相连,用于驱动所述摩擦轮带动支承轮组及被测辊棒旋转。

23.实施本发明,具有如下有益效果:

24.本发明公开了一种辊棒全自动检测机,通过设置两两相对设置的支承机构和对中机构,以及用于驱动支承机构上支承轮组旋转的旋转驱动机构,辊棒支承于支承轮组上,且随支承轮组旋转,对中气缸驱动推板抵接在辊棒两端,将辊棒对中,沿辊棒长度方向排布设置的测距传感器对旋转中的辊棒外壁进行非接触式测量,控制主机可以储存检测数据,并根据测距传感器的数据控制分级标识机构对被测辊棒标识分级记号;本发明可以对辊棒进行自动检测并自动分级标识,大幅度提高了检测效率,杜绝了人为检测误差,提升了检测准确度;非接触式测量避免了量具磨损,帮助节省成本;此外,支承机构、对中机构旋转驱动机构、测距传感器均可根据辊棒的长度和直径进行调节,适应不同长度和直径的辊棒检测,适应性好。

附图说明

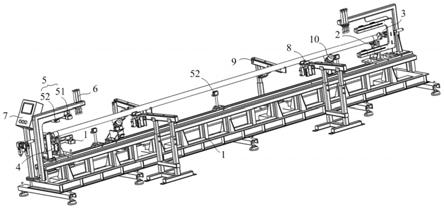

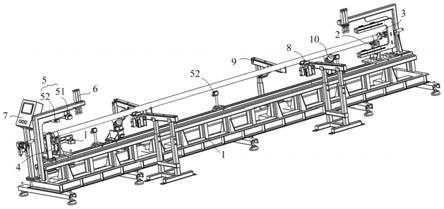

25.图1是本发明一种辊棒全自动检测机的一实施例立体结构示意图;

26.图2是图1的侧视图;

27.图3是图1的支承机构、对中机构、旋转驱动机构及测距传感器的安装结构示意图;

28.图4是图1的支承机构、测距传感器、分级标识机构及托举机构的安装结构示意图;

29.图5是图1的进棒机构的结构示意图;

30.图6是图1的出棒机构的结构示意图。

具体实施方式

31.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一

步地详细描述。

32.如图1和图2所示,本实施例提供了一种辊棒全自动检测机的一实施例,包括机架1、支承机构2、对中机构3、旋转驱动机构4、测距传感器5、分级标识机构6和控制主机7,所述支承机构2、对中机构3、旋转驱动机构4、测距传感器5和分级标识机构6均设于所述机架1上;结合图3和图4,所述支承机构2包括两两相对设置的支承轮组21,用于支承被测辊棒;所述对中机构3包括两两相对设置的推板31和对中气缸32,所述对中气缸32与所述推板31相连,用于驱动推板31与所述被测辊棒的端部抵接实现被测辊棒对中;所述旋转驱动机构4与至少一支承轮组21相连,用于驱动支承轮组21带动被测辊棒旋转;所述测距传感器5设于两组所述对中机构3之间,且沿被测辊棒的长度方向排布设置;所述分级标识机构6及测距传感器5分别与所述控制主机7相连,所述控制主机7用于接收所述测距传感器5的信号,并控制所述分级标识机构6对被测辊棒标识分级记号。

33.本实施例通过设置两两相对设置的支承机构2和对中机构3,以及用于驱动支承机构2上支承轮组21旋转的旋转驱动机构4,辊棒支承于支承轮组21上,且随支承轮组21旋转,对中气缸32驱动推板31抵接在辊棒两端,将辊棒对中,沿辊棒长度方向排布设置的测距传感器5对旋转中的辊棒外壁进行非接触式测量,控制主机7可以储存检测数据,并根据测距传感器5的数据控制分级标识机构6对被测辊棒标识分级记号;本实施例可以对辊棒进行自动检测并自动分级标识,大幅度提高了检测效率,杜绝了人为检测误差,提升了检测准确度;非接触式测量避免了量具磨损,帮助节省成本;此外,支承机构2、对中机构3、旋转驱动机构4、测距传感器5均可根据辊棒的长度和直径进行调节,适应不同长度和直径的辊棒检测,适应性好。

34.具体地,本实施例所述测距传感器5包括第一测距传感器51和第二测距传感器52,所述第一测距传感器51和第二测距传感器52为激光距离传感器;所述第一测距传感器51成对且相对设置在待检测辊棒端部的两侧,成对设置的所述第一测距传感器51发射的激光束在同一直线上,且与所述被测辊棒的轴线相交;所述第二测距传感器52沿辊棒的长度方向排列设置。

35.由此,根据成对设置的所述第一测距传感器51测量的与被测辊棒表面的距离,以及两成对设置的第一测距传感器51之间的距离,可以得到被测辊棒两端的直径,该计算过程由控制主机7的程序完成;根据第二测距传感器52测量的与旋转中的被测辊棒表面的距离,可以得到被测辊棒多个位置的跳动度。检测数据可以通过plc转换传输,帮助实时监控辊棒的生产质量。在得出检测结果的基础上,控制主机7根据检测结果将被测辊棒进行分级,并控制相应的分级标识机构6对被测辊棒标识分级记号。

36.为确保成对设置的所述第一测距传感器51发射的激光束在同一直线上,本实施例优选在所述机架1上设置c形支承架11,所述第一测距传感器51相对设置在所述c形支承架11的内侧。

37.本实施例的旋转驱动机构4包括电机41和摩擦轮42,所述摩擦轮42设于所述支承轮组21的下方,且所述摩擦轮42侧壁与所述支承轮组21侧壁抵接,所述电机41与摩擦轮42相连,用于驱动所述摩擦轮42带动支承轮组21及被测辊棒旋转。为确保摩擦轮42与支承轮组21之间能够依靠摩擦力有效传动,本实施例优选在摩擦轮42外包胶,以增大支承轮组21与摩擦轮42表面的摩擦。

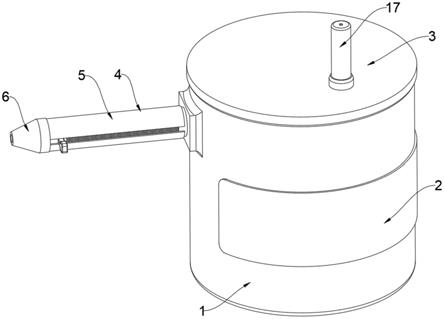

38.所述分级标识机构6包括至少两组驱动气缸61和设于驱动气缸61活塞端的原子印章62,所述控制主机7接收所述测距传感器5的信号后,控制相应驱动气缸61驱动所述原子印章62在被测辊棒上盖章。

39.此外,本实施例的辊棒全自动检测机还包括进棒机构8和出棒机构9。结合图5,所述进棒机构8包括进棒导轨81、第一限位气缸82、第二限位气缸83,第一感应开关(图中未示出)和第二感应开关(图中未示出),所述进棒导轨81向出料端一侧倾斜设置,所述第一限位气缸82和第二限位气缸83沿进棒方向依次排列于所述进棒导轨81的出料端,所述第一感应开关设于所述第一限位气缸82的进料侧,所述第二感应开关设于所述第一限位气缸82与第二限位气缸83之间,所述第一感应开关、所述第二感应开关分别与所述第一限位气缸82相连,所述第二感应开关、所述测距传感器5分别与所述第二限位气缸83相连。

40.本实施例的辊棒全自动检测机与辊棒自动加工生产线相连,位于加工生产线的末端,加工完成后的辊棒在进棒导轨81上滚动排队,当第一限位气缸82进料侧的第一感应开关感应到有辊棒滚动到位时,且第一限位气缸82与第二限位气缸83之间的第二感应开关没有感应到辊棒,此时第一限位气缸82的伸缩端收回,以让单根辊棒沿进棒导轨81滚动至第一限位气缸82与第二限位气缸83之间,此时第二感应开关感应到该辊棒,第一限位气缸82的伸缩端复位,以阻挡后面的辊棒;当第二感应开关感应到有辊棒,且检测工位的测距传感器5没有感应到辊棒存在时,第二限位气缸83的伸缩端收回,位于第一限位气缸82与第二限位气缸83之间的辊棒继续向下滚动至进棒导轨81的末端,并进入检测工位,即被支承于支承轮组21上;进棒导轨81上的辊棒在重力作用下依此自动排队进行检测。

41.结合图6,所述出棒机构9包括出棒支承架91、出棒导轨92和翻转驱动气缸93,所述出棒导轨92与出棒支承架91铰接,所述翻转驱动气缸93与支承架相连,且所述翻转驱动气缸93的活塞端与所述出棒导轨92相连,用于驱动所述出棒导轨92翻转。

42.该出棒导轨92进料端的初始位置位于被测辊棒的下方,通过翻转驱动气缸93的驱动,改变出棒导轨92的倾斜角度,使被出棒导轨92支撑的辊棒在重力作用下向出棒导轨92的出料端滚动输出。为防止辊棒在出棒导轨92上反向滚动滑落,本实施例在出棒导轨92靠近被测辊棒的一端设有限位凸起。

43.此外,本实施例的辊棒全自动检测机还包括托举机构10,所述托举机构10包括升降驱动机构101和托举轮组102,所述升降驱动机构101与托举轮组102相连,用于承接进棒机构8出料端的待测辊棒,且将待测辊棒移载至所述支承机构2上。所述托举轮组102具体包括交叉设置的至少两个导向轮,每个所述导向轮的轴线与待测辊棒垂直设置。该托举机构10的升降驱动机构101在辊棒向下滚动至进棒导轨81的末端时驱动托举轮组102升起以承接辊棒,并在承接辊棒后驱动托举轮组102下降以使辊棒支承于支承轮组21上。该托举机构10的导向轮表面与辊棒线接触,可以放置对中时滑动摩擦损伤棍棒表面,同时避免辊棒从进棒机构8进入支承机构2时自由滚落导致碰撞受损。托举机构10在机架1上的位置同样可以根据辊棒的长度和直径进行调节,以适应不同长度和直径的辊棒检测。

44.本实施例的辊棒全自动检测机的运行过程如下:

45.生产线加工完成后的辊棒在进棒导轨81上滚动排队,当第一限位气缸82进料侧的第一感应开关感应到有辊棒滚动到位时,且第一限位气缸82与第二限位气缸83之间的第二感应开关没有感应到辊棒,此时第一限位气缸82的伸缩端收回,以让单根辊棒沿进棒导轨

81滚动至第一限位气缸82与第二限位气缸83之间,此时第二感应开关感应到该辊棒,第一限位气缸82的伸缩端复位,以阻挡后面的辊棒;当第二感应开关感应到有辊棒,且检测工位的测距传感器5没有感应到辊棒存在时,第二限位气缸83的伸缩端收回,位于第一限位气缸82与第二限位气缸83之间的辊棒继续向下滚动至进棒导轨81的末端;

46.托举机构10的升降驱动机构101驱动托举轮组102升起以承接进棒导轨81末端的辊棒,并在承接辊棒后驱动托举轮组102下降以使辊棒支承于支承轮组21上;

47.对中机构3的对中气缸32驱动推板31与辊棒的端部抵接实现被测辊棒对中;

48.旋转驱动机构4的电机41驱动摩擦轮42转动,并带动与摩擦轮42侧壁抵接的支承轮组21旋转,进一步带动支承轮组21上的辊棒转动;

49.成对设于辊棒两端的第一测距传感器51、沿辊棒的长度方向排布设置的第二测距传感器52分别对辊棒直径和跳动度进行检测,控制主机7根据第一测距传感器51及第二测距传感器52的检测结果控制驱动气缸61驱动原子印章62在辊棒表面分级盖章。

50.综上所述,实施本发明,具有如下有益效果:

51.1、本实施例的辊棒全自动检测机可以与辊棒加工自动生产线连接,全自动作业,检测一支辊棒只需20秒钟,检测完成后自动分级并打印标识,大幅度提高了工作效率,减少了检测人员数量,杜绝了检测人为误差,具有良好的经济效益;

52.2、支承机构2、对中机构3、旋转驱动机构4、测距传感器5及托举机构10均可根据辊棒的长度和直径进行调节,适应不同长度和直径的辊棒检测;

53.3、整机由各功能部件模块化组装而成,可以根据需要增减部件,维修、更换零件方便;

54.4、整机不需要固定,灵活性强,可以根据需要加入自动生产线中协同作业,也可以单独使用。

55.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。