1.本实用新型涉及航空部件模具技术领域,具体为一种航空部件座椅用注塑模具。

背景技术:

2.注塑模具是一种生产塑胶制品的工具;也是赋予塑胶制品完整结构和精确尺寸的工具;具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成型品;现有生产中,一些大型塑质加工设备为了实现高效生产多采用注塑工艺,航空设备各部件对工艺的要求更为精细严谨,然而现有技术中模具浇筑成型开模过程中,注模孔的不完全脱离往往会导致模料的残余,这一部分不仅影响了成型品的美观,且需要耗费人力资源去实行裁剪工作;模具脱落之余不慎着可能残留部分处有尖锐部分会造成人员损伤等;

3.由于传统的注塑模具不具备切除注模孔处边料的部件,需要人为地进行切除裁剪,然而这种方式不仅使工作效率低下且有着不可预料的安全隐患。

技术实现要素:

4.本实用新型的目的在于提供一种航空部件座椅用注塑模具,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种航空部件座椅用注塑模具,包括固定栓与注模组件;所述的固定栓的一侧设置有固定板,所述的注模组件配合拼接在固定栓和固定板之间,所述的注模组件中设置有椅型模具,所述的固定板的一侧抵合连接有注模枪,所述椅型模具的外表面固定连接有导模口。

6.优选的,所述的注模组件包括左模板和右模板,所述的左模板一端通过螺丝螺母连接在固定栓的一端,所述的左模板靠近椅型模具旁设置有水循环系统,所述的右模板内部导模口的上端活动连接有气杆结构。

7.优选的,所述的水循环系统包括开放式进水槽和下密闭水槽,所述的开放式进水槽的底端通过z型不规则导管固定连接在下密闭水槽的一角,所述的下密闭水槽上端通过连通管与中间密闭水槽的一侧热熔连接,所述的中间密闭水槽上端有出水导管,所述的出水导管材质为硬质pvc,所述的z型不规则导管在左模板的内部为蜂窝状,所述的开放式进水槽、下密闭水槽、中间密闭水槽材质为甲丙烯酸甲酯。

8.优选的,所述的气杆结构有调节杆和切模块,所述调节杆的末端焊接有开关栓,所述的开关栓通过卡合连接在气缸的内部上表面,所述的气缸的内部空隙处充满着高压惰性气体,所述的气缸活动连接有活塞,所述的活塞下端固定连接有切模块。

9.优选的,所述的气杆结构还包括气缸和气缸支架,所述的气缸下端设置有气缸支架,所述的气缸支架底部上下表面贯穿设有螺栓,所述的右模板上表面与气缸连接处设有螺孔,所述气缸支架通过螺栓固定在右模板的上表面。

10.优选的,所述的调节杆的顶端设置有滑动球体,所述的固定板靠近调节杆的表面处设置有双孔式凹槽,所述的双孔式凹槽上下端孔隙处直径与滑动球体相同且滑动球体可

以在双孔式凹槽中滑动。

11.与现有技术相比,本实用新型的有益效果是:

12.1、通过气杆结构的设置,使得调节调节杆至双孔式凹槽的上端孔隙至开关栓打开,活塞上端下端的高压惰性气体相通,压力相同,但因活塞上端有效作用面积大于下端,作用力等于压力乘以作用面积,所以活塞上端作用力大于下端,此时气缸固定在右模板的表面处,气压推动活塞向下运动,此时切模块的底端挤压导模口的残余材料流回注模枪,达到了模具切割一体化,不会在模具表面处留下痕迹,同时也一定程度上增加了物料回收利用率。

13.2、通过水循环系统的构造,使得由开放式进水槽注入的冷却水流经z型不规则导管,达到了利用z型不规则导管内部流过的冷却水冷却左模板的目的,设置下密闭水槽与中间密闭水槽通过连通管密封连通,中间密闭水槽内部液体通过出水导管流回开放式进水槽利用了虹吸原理,可以让水进行可持续循环工作,大大提高了水的利用效率符合环保高效的生产理念同时也降低了生产成本。

附图说明

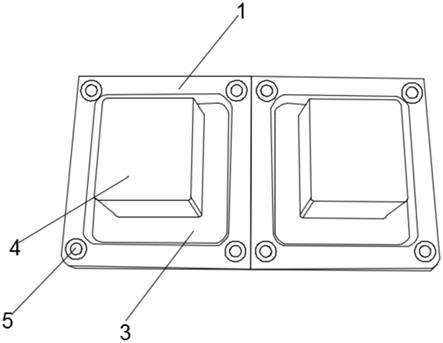

14.图1为本实用新型注塑模具的整体示意图;

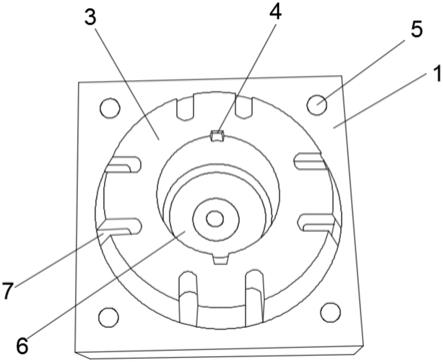

15.图2为本实用水循环系统整体结构示意图;

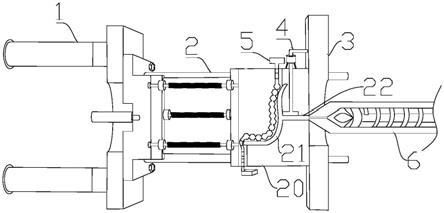

16.图3为本实用气杆结构剖视图;

17.图4为本实用新型气缸固定结构正视图;

18.图5为本实用新型调节杆连接活动结构示意图;

19.图中:1、固定栓;2、左模板;3、固定板;4、调节杆;5、开放式进水槽;6、注模枪;7、开关栓;8、气缸;9、高压惰性气体;10、切模块;11、活塞;12、z型不规则导管;13、下密闭水槽;14、连通管;15、中间密闭水槽;16、出水导管;17、双孔式凹槽; 18、滑动球体;19、气缸支架;20、右模板;21、椅型模具;22、导模口。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.实施例

22.请参阅图1

‑

5,图示中的:本实施例为本技术方案中一种优选实施方式,一种航空部件座椅用注塑模具,包括固定栓1与注模组件;所述的固定栓1的一侧设置有固定板3,所述的注模组件配合拼接在固定栓1和固定板3之间,所述的注模组件中设置有椅型模具 21,所述的固定板3的一侧抵合连接有注模枪6,所述椅型模具21的外表面固定连接有导模口22;

23.如图1

‑

2所示,所述的注模组件包括左模板2和右模板20,所述的左模板2一端通过螺丝螺母连接在固定栓1的一端,所述的左模板2靠近椅型模具21旁设置有水循环系统,所述的右模板20内部导模口22的上端活动连接有气杆结构,所述的注模组件严密契合保证了

椅型模具21的浇筑成型概率,所述的z型不规则导管12设置为蜂窝状增大外表面积,达到了给椅型模具21冷却降温缩短浇筑时间提高效率的目的,水循环系统和气杆结构设置相互分离,互不影响实现了最大化利用空间高效作业的效果;

24.所述的水循环系统包括开放式进水槽5和下密闭水槽13,所述的开放式进水槽5的底端通过z型不规则导管12固定连接在下密闭水槽13的一角,所述的下密闭水槽13上端通过连通管14与中间密闭水槽15的一侧热熔连接,所述的中间密闭水槽15上端有出水导管16,所述的出水导管16材质为硬质pvc,所述的z型不规则导管12在左模板2的内部为蜂窝状,所述的开放式进水槽5、下密闭水槽13、中间密闭水槽15材质为甲丙烯酸甲酯,此组合设置利用了虹吸原理,可以让水进行可持续循环工作且水槽能够看到内部水量情况可以根据情况适量增加液体,大大提高了水的利用效率符合环保高效的生产理念同时也降低了生产成本;

25.如图3、4所示,所述的气杆结构有调节杆4和切模块10,所述调节杆4的末端焊接有开关栓7,所述的开关栓7通过卡合连接在气缸8的内部上表面,所述的气缸8的内部空隙处充满着高压惰性气体9,所述的气缸8活动连接有活塞11,所述的活塞11下端固定连接有切模块10,达到了模具切割一体化,不会在模具表面处留下痕迹,同时也一定程度上增加了物料回收利用率;

26.所述的气杆结构还包括气缸8和气缸支架19,所述的气缸8下端设置有气缸支架19,所述的气缸支架19底部上下表面贯穿设有螺栓,所述的右模板20上表面与气缸8连接处设有螺孔,所述气缸支架19通过螺栓固定在右模板20的上表面,当模具处于工作状态下时内部气压受力有一定的支撑点;

27.如图5所示,所述的调节杆4的顶端设置有滑动球体18,所述的固定板3靠近调节杆 4的表面处设置有双孔式凹槽17,所述的双孔式凹槽17上下端孔隙处直径与滑动球体18 相同且滑动球体18可以在双孔式凹槽17中滑动,调节杆4作为控制器控制切模块10的上下位移达到了浇筑完成后能够及时完成边角余料的切割;

28.本实施例中,启动设备,机器推动左模板2与固定板3相互贴合,注模枪6内注满材料缓慢推进至导模口22内部,浇筑开始,向开放式进水槽5中加入冷却水,冷却水经流水循环系统回到开放式进水槽5中,此时椅型模具21受到流经z型不规则导管12内部冷却水的冷却快速降温,待浇筑完成后模具还未完全成型时,使用者将调节杆4推移至双孔式凹槽17的上端孔隙,开关栓7打开,气缸8内部的活塞11推动活塞11向下位移,此时受力传递给切模块10至底面完全与导模口22底面贴合,物料受力挤压回收至注模枪6内模具边料切割完成。

29.以上内容是结合具体实施方式对本实用新型作进一步详细说明,不能认定本实用新型具体实施只局限于这些说明,对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型的构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本实用新型所提交的权利要求书确定的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。