1.本发明属于热交换装置领域,具体的说是一种节能化工专用炉使用方法。

背景技术:

2.在传统的化工行业中,由于金属冶金、化学萃取等工序需要吸收大量的热量,为了降低生产成本,企业多采用较为便宜的煤炭作为燃料;

3.对于需要大量热量的工序,传统的煤炭化工炉内部煤炭往往会因为积压缺氧,无法充分燃烧,未充分燃烧的煤炭内部依旧坚硬,容易堵塞设备,并且,煤炭外泄的热量和废气内部的热量会直接排放至外界大气,会造成资源浪费。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种节能化工专用炉使用方法,解决了传统煤炭化工炉内部容易因为燃烧不充分堵塞,外部容易因为热量外泄,造成资源浪费的问题。

6.(二)技术方案

7.本发明解决其技术问题所采用的技术方案是:本发明所述的一种节能化工专用炉使用方法,包括以下步骤:

8.s1:在加热设备使用前,将加热设备内部的废渣废液全部清理出设备内部,检测加热设备内部管路的密封性及机构运动的稳定性,待检测符合使用要求后,先进行小功率试运行;

9.s2:待试运行完毕后,逐渐提高加入加热设备内部的煤炭的占比,同时加大底部空气的进气量,随着煤炭和空气的加入,设备内部温度逐渐升高,释放的热量向上传递至外界机构的外表面;

10.s3:加热设备内部温度上升后,设备内部气体流动性远大于外界,根据伯努利原理可知,设备内部压强较小,气流在压强差的作用下自动进入加热设备的内部,在气流的带动下,内部活动机构不断翻搅煤炭,煤炭燃烧可以快速充分的燃烧。

11.其中,s1中的加热设备包括机体,所述机体左侧的外表面固定连接有煤炭进料口,所述机体顶部的外表面固定连接有热交换机构,所述热交换机构的底部设置有翻动机构,所述翻动机构的外表面与机体的内表面活动连接,所述翻动机构的底部设置有排渣机构,所述排渣机构的外表面与机体的内表面活动连接,所述机体右侧的外表面开设有排渣口。

12.所述排渣机构包括底罩,所述底罩的顶部设置有顶罩,所述顶罩和低罩的外表面与机体的内表面固定连接,所述顶罩的上表面固定连接有密封环,所述密封环的底部设置有扰流板,所述扰流板右侧的外表面贯穿底罩和顶罩之间的空隙,所述扰流板右侧的外表面与底罩的上表面和顶罩的下表面滑动连接,所述扰流板的右侧固定连接有伸缩杆,所述伸缩杆的外表面固定连接有拉伸弹簧,所述伸缩杆的右端固定连接有推杆,所述推杆的两端转动连接有滚珠,所述滚珠的外表面与底罩和顶罩的外表面滚动连接。

13.所述翻动机构包括漏板,所述漏板的壁中转动连接有扇叶,所述扇叶的外表面固定连接有凸块,所述凸块的顶部设置有多层增压板,所述多层增压板的下表面与漏板的上表面固定连接,所述多层增压板的上表面与扇叶的外表面转动连接,所述扇叶的顶端固定连接有通电杆,所述通电杆的两端活动连接有隔离罩,所述隔离罩的下表面与漏板的上表面转动连接,所述隔离罩的外表面固定连接有弹片,所述弹片的两端活动连接有搅拌杆,所述搅拌杆的顶部设置有电热丝,所述电热丝的底端与隔离罩的上表面固定连接。

14.所述热交换机构包括密封筒,所述密封筒的外表面与机体的内表面固定连接,所述密封筒的内表面活动连接有凹板,所述凹板的下表面固定连接有固定板,所述固定板的底部设置有凸板,所述凸板的外表面与密封筒的内表面固定连接,所述密筒的右侧设置有冷水进水管,所述冷水进水管的左端固定连接有螺旋管,所述螺旋管的内表面固定连接有隔板,所述螺旋管左侧的上表面固定连接有热水出水管。

15.所述密封筒的壁中固定连接有废气换热管,所述废气换热管的外表面贯穿螺旋管的内表面,并延伸至螺旋管的底部,所述废气换热管的底端固定连接有连接管,所述连接管的下表面固定连接有排烟管。

16.本发明的有益效果如下:

17.1.本发明通过设置排渣机构,当设备使用时,燃烧的煤炭从煤炭进料口进入机体的内部,随着温度的升高,压力差将外界空气压入机体的内部,冷空气从底罩的底部向顶罩运动,在此过程中,扰流板受气流影响,带动伸缩杆绕着底罩和顶罩旋转,推杆在离心力和惯性的作用下旋转,推杆在旋转的同时挤压破碎炭渣,炭渣从排渣口排出,利用设备内部燃烧自然吸气产生的气体流动,来粉碎大块体积的炭渣,解决了传统煤炭化工炉在燃烧加热时,炭渣容易堵塞设备的问题。

18.2.本发明通过设置翻动机构,当气流进入机体的内部时,扇叶受气流作用,在转动的同时向上运动,通电杆与隔离罩接触,电热丝温度升高,堆积在漏板顶部的煤炭从内部加热燃烧,初始的煤炭从外部燃烧,同时,扇叶通过通电杆带动隔离罩转动,搅拌杆在离心力和弹片的弹力作用下翻动块状煤炭,随着扇叶的向上运动,凸块将多层增压板的顶部推开,由于多层增压板的截面呈梯形,气体在向上流动的过程中,压力和流速逐渐增大,通过内外同时加热、加快翻动频率和增大单位时间内的进气量,来提高煤炭的燃烧效率和速度,降低煤炭内部燃烧不充分的机率,解决了传统煤炭在大量堆积时,不容易充分燃烧,且燃烧速度较慢的问题。

19.3.本发明通过设置热交换机构,煤炭燃烧后,热量和高温高压废气从凸板的底部进入密封筒的内部,凹板底部压强增大,弯曲弧度减小,其上表面与外界导热面的接触面积增大,导热效果增强,同时,固定板的下表面与凸板的上表面接触,热量通过固体与固体接触面迅速传导,机体向外泄露的热量向外扩散至螺旋管的内部,螺旋管内部的冷水加热,高温废气在沿着废气导气管向排烟管运动的过程中将热量传递给螺旋管,使得排出的废气内能降低,提高了煤炭热转换效率和能量利用率,解决了传统煤炉在使用时,高温废气直接排出,热转换效率和能量利用率较低的问题。

附图说明

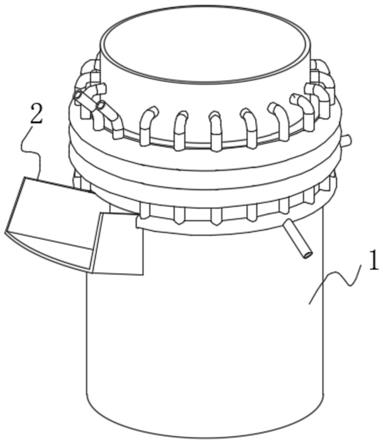

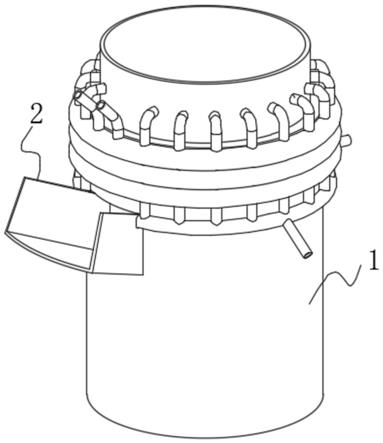

20.图1是本发明的主视图;

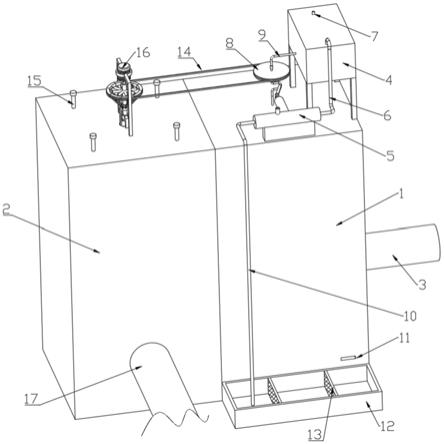

21.图2是本发明的剖视图;

22.图3是本发明排渣机构的结构示意图;

23.图4是本发明翻动机构的结构示意图;

24.图5是本发明热交换机构的结构示意图;

25.图6是本发明热交换机构背面的结构示意图;

26.图7是本发明使用方法的流程框图。

27.图中:机体1,煤炭进料口2,热交换机构3,翻动机构4,排渣机构5,排渣口6,底罩10,顶罩11,密封环12,扰流板13,伸缩杆14,拉伸弹簧15,推杆16,滚珠17,漏板20,扇叶21,凸块22,多层增压板23,通电杆24,隔离罩25,弹片26,搅拌杆27,电热丝28,密封筒30,凹板31,固定板32,凸板33,冷水进水管34,螺旋管35,隔板36,热水出水管37,废气换热管40,连接管41,排烟管42。

具体实施方式

28.使用图1

‑

图7对本发明一实施方式的一种节能化工专用炉使用方法进行如下说明。

29.如图1

‑

图7所示,本发明所述的一种节能化工专用炉使用方法,包括以下步骤:

30.s1:在加热设备使用前,将加热设备内部的废渣废液全部清理出设备内部,检测加热设备内部管路的密封性及机构运动的稳定性,待检测符合使用要求后,先进行小功率试运行;

31.s2:待试运行完毕后,逐渐提高加入加热设备内部的煤炭的占比,同时加大底部空气的进气量,随着煤炭和空气的加入,设备内部温度逐渐升高,释放的热量向上传递至外界机构的外表面;

32.s3:加热设备内部温度上升后,设备内部气体流动性远大于外界,根据伯努利原理可知,设备内部压强较小,气流在压强差的作用下自动进入加热设备的内部,在气流的带动下,内部活动机构不断翻搅煤炭,煤炭燃烧可以快速充分的燃烧。

33.其中,s1中的加热设备包括机体1,机体1左侧的外表面固定连接有煤炭进料口2,机体1顶部的外表面固定连接有热交换机构3,热交换机构3的底部设置有翻动机构4,翻动机构4的外表面与机体1的内表面活动连接,翻动机构4的底部设置有排渣机构5,排渣机构5的外表面与机体1的内表面活动连接,机体1右侧的外表面开设有排渣口6。

34.排渣机构5包括底罩10,底罩10的顶部设置有顶罩11,顶罩11和低罩10的外表面与机体1的内表面固定连接,顶罩11的上表面固定连接有密封环12,密封环12的底部设置有扰流板13,扰流板13右侧的外表面贯穿底罩10和顶罩11之间的空隙,扰流板13右侧的外表面与底罩10的上表面和顶罩11的下表面滑动连接,扰流板13的右侧固定连接有伸缩杆14,伸缩杆14的外表面固定连接有拉伸弹簧15,伸缩杆14的右端固定连接有推杆16,推杆16的两端转动连接有滚珠17,滚珠17的外表面与底罩10和顶罩11的外表面滚动连接,通过设置排渣机构5,当设备使用时,燃烧的煤炭从煤炭进料口2进入机体1的内部,随着温度的升高,压力差将外界空气压入机体1的内部,冷空气从底罩10的底部向顶罩11运动,在此过程中,扰流板13受气流影响,带动伸缩杆14绕着底罩10和顶罩11旋转,推杆16在离心力和惯性的作用下旋转,推杆16在旋转的同时挤压破碎炭渣,炭渣从排渣口6排出,利用设备内部燃烧自

然吸气产生的气体流动,来粉碎大块体积的炭渣,解决了传统煤炭化工炉在燃烧加热时,炭渣容易堵塞设备的问题。

35.翻动机构4包括漏板20,漏板20的壁中转动连接有扇叶21,扇叶21的外表面固定连接有凸块22,凸块22的顶部设置有多层增压板23,多层增压板23的下表面与漏板20的上表面固定连接,多层增压板23的上表面与扇叶21的外表面转动连接,扇叶21的顶端固定连接有通电杆24,通电杆24的两端活动连接有隔离罩25,隔离罩25的下表面与漏板20的上表面转动连接,隔离罩25的外表面固定连接有弹片26,弹片26的两端活动连接有搅拌杆27,搅拌杆27的顶部设置有电热丝28,电热丝28的底端与隔离罩25的上表面固定连接,通过设置翻动机构4,当气流进入机体1的内部时,扇叶21受气流作用,在转动的同时向上运动,通电杆24与隔离罩25接触,电热丝28温度升高,堆积在漏板20顶部的煤炭从内部加热燃烧,初始的煤炭从外部燃烧,同时,扇叶21通过通电杆24带动隔离罩25转动,搅拌杆27在离心力和弹片26的弹力作用下翻动块状煤炭,随着扇叶21的向上运动,凸块22将多层增压板23的顶部推开,由于多层增压板23的截面呈梯形,气体在向上流动的过程中,压力和流速逐渐增大,通过内外同时加热、加快翻动频率和增大单位时间内的进气量,来提高煤炭的燃烧效率和速度,降低煤炭内部燃烧不充分的机率,解决了传统煤炭在大量堆积时,不容易充分燃烧,且燃烧速度较慢的问题。

36.热交换机构3包括密封筒30,密封筒30的外表面与机体1的内表面固定连接,密封筒30的内表面活动连接有凹板31,凹板31的下表面固定连接有固定板32,固定板32的底部设置有凸板33,凸板33的外表面与密封筒30的内表面固定连接,密筒30的右侧设置有冷水进水管34,冷水进水管34的左端固定连接有螺旋管35,螺旋管35的内表面固定连接有隔板36,螺旋管35左侧的上表面固定连接有热水出水管37。

37.密封筒30的壁中固定连接有废气换热管40,废气换热管40的外表面贯穿螺旋管35的内表面,并延伸至螺旋管35的底部,废气换热管40的底端固定连接有连接管41,连接管41的下表面固定连接有排烟管42,通过设置热交换机构3,煤炭燃烧后,热量和高温高压废气从凸板33的底部进入密封筒30的内部,凹板31底部压强增大,弯曲弧度减小,其上表面与外界导热面的接触面积增大,导热效果增强,同时,固定板32的下表面与凸板33的上表面接触,热量通过固体与固体接触面迅速传导,机体1向外泄露的热量向外扩散至螺旋管35的内部,螺旋管35内部的冷水加热,高温废气在沿着废气导气管向排烟管42运动的过程中将热量传递给螺旋管35,使得排出的废气内能降低,提高了煤炭热转换效率和能量利用率,解决了传统煤炉在使用时,高温废气直接排出,热转换效率和能量利用率较低的问题。

38.具体工作流程如下:

39.工作时,燃烧的煤炭从煤炭进料口2进入机体1的内部,随着温度的升高,压力差将外界空气压入机体1的内部,冷空气从底罩10的底部向顶罩11运动,在此过程中,扰流板13受气流影响,带动伸缩杆14绕着底罩10和顶罩11旋转,推杆16在离心力和惯性的作用下旋转,推杆16在旋转的同时挤压破碎炭渣,炭渣从排渣口6排出,利用设备内部燃烧自然吸气产生的气体流动,来粉碎大块体积的炭渣。

40.当气流进入机体1的内部时,扇叶21受气流作用,在转动的同时向上运动,通电杆24与隔离罩25接触,电热丝28温度升高,堆积在漏板20顶部的煤炭从内部加热燃烧,初始的煤炭从外部燃烧,同时,扇叶21通过通电杆24带动隔离罩25转动,搅拌杆27在离心力和弹片

26的弹力作用下翻动块状煤炭,随着扇叶21的向上运动,凸块22将多层增压板23的顶部推开,由于多层增压板23的截面呈梯形,气体在向上流动的过程中,压力和流速逐渐增大,通过内外同时加热、加快翻动频率和增大单位时间内的进气量,来提高煤炭的燃烧效率和速度,降低煤炭内部燃烧不充分的机率。

41.煤炭燃烧后,热量和高温高压废气从凸板33的底部进入密封筒30的内部,凹板31底部压强增大,弯曲弧度减小,其上表面与外界导热面的接触面积增大,导热效果增强,同时,固定板32的下表面与凸板33的上表面接触,热量通过固体与固体接触面迅速传导,机体1向外泄露的热量向外扩散至螺旋管35的内部,螺旋管35内部的冷水加热,高温废气在沿着废气导气管向排烟管42运动的过程中将热量传递给螺旋管35,使得排出的废气内能降低,提高了煤炭热转换效率和能量利用率。

42.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。