1.本实用新型涉及复合软管制造设备技术领域,具体涉及一种八层复合软管挤出模头。

背景技术:

2.将消费后的塑料回收再生利用能够将工业垃圾变成极有价值的工业生产原料,实现资源再生循环利用,废旧塑料的回收利用,是一项既节约能源,又有利于保护环境的重要措施,化妆品包装软管制作过程中需要添加回收再生塑胶原料(简称pcr),但存在将其添加至容器内部容易污染化妆品膏体,将其添加至容器表面容易影响容器表面的印刷效果、原料损耗量大的问题,难以满足生产和使用需求,实用性低。

3.因此,急需一种安全可靠、使用方便且效率高的复合软管挤出模头。

技术实现要素:

4.有鉴于此,本实用新型提供一种八层复合软管挤出模头,以解决上述技术问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种八层复合软管挤出模头,包括内层模芯以及设置在所述内层模芯一端的流道分配板,所述内层模芯上依次套接有内pcr模芯、内粘剂模芯、阻隔剂模芯、外粘剂模芯、外pcr模芯、第二外层模芯、第一外层模芯和外筒,所述内层模芯的外壁上、内pcr模芯的外壁上、内粘剂模芯的外壁上、阻隔剂模芯的外壁上、外粘剂模芯的外壁上、外pcr模芯的外壁上、第二外层模芯的外壁上和第一外层模芯的外壁上均设有多个呈环形分布的螺旋流道,所述流道分配板上设有多个分别与所述螺旋流道一一对应连通的分层流道,且所述流道分配板上的与位于同一模芯上的所有所述螺旋流道一一连通的所有所述分层流道位于同一圆环面上,设置在所述外筒外端部的模唇芯和设置在所述外筒外端部的模唇之间形成汇合通道,所述螺旋流道的出料口与所述汇合通道连通。

7.进一步地,所述流道分配板的远离所述内层模芯的一端固定设置有pcr进料盘,所述pcr进料盘的远离所述流道分配板的端面上开设有由外到内依次套设的第一环形流道和第二环形流道,所述第一环形流道和所述第二环形流道分别与设置在所述pcr进料盘侧面上的外pcr进料口和内pcr进料口连通,且贯穿所述第一环形流道底部的多个分流通道与位于所述流道分配板上的与软管第三层对应的多个分层流道一一连通,贯穿所述第二环形流道底部的多个分流通道与位于所述流道分配板上的与软管第七层对应的多个分层流道一一连通,位于所述流道分配板上的与软管第一层、第二层、第四层、第五层、第六层和第八层对应的所有分层流道一一与位于所述pcr进料盘对应位置上且轴向贯穿所述pcr进料盘的对应的分流通道连通。

8.进一步地,所述pcr进料盘的远离所述流道分配板的端面上固定设置有阻隔剂进料盘,所述阻隔剂进料盘的远离所述pcr进料盘的端面上开设有第三环形流道和中心供料通道,设置在所述阻隔剂进料盘上的与所述pcr进料盘接触的端面上的多个与软管第八层

对应的分流通道均与所述中心供料通道连通,所述第三环形流道与设置在所述阻隔剂进料盘侧面上的阻燃剂进料口连通,且贯穿所述第三环形流道底部的多个分流通道与位于所述pcr进料盘上的与软管第五层对应的多个分流通道一一连通,位于所述pcr进料盘上的与软管第一层、第二层、第四层、第六层和第八层对应的所有分流通道一一与位于所述阻隔剂进料盘对应位置上且轴向贯穿所述阻隔剂进料盘的对应的分流通道连通。

9.进一步地,所述阻隔剂进料盘的远离所述pcr进料盘的端面上设置有内粘剂进料盘,所述内粘剂进料盘的远离所述阻隔剂进料盘的端面上开设有第四环形流道,所述第四环形流道与设置在所述内粘剂进料盘的侧面上的内粘剂进料口连通,且贯穿所述第四环形流道底部的多个分流通道与位于所述阻隔剂进料盘上的与软管第六层对应的多个分流通道一一连通,位于所述阻隔剂进料盘上的中心供料通道与轴向贯穿所述内粘剂进料盘的中心通道连通,位于所述阻隔剂进料盘上的与软管第一层、第二层和第四层对应的所有分流通道一一与轴向贯穿所述内粘剂进料盘的对应的分流通道连通。

10.进一步地,所述内粘剂进料盘远离所述阻隔剂进料盘的端面上设置有外粘剂进料盘,所述外粘剂进料盘靠近所述内粘剂进料盘的端面上开设有第五环形流道,所述第五环形流道与设置在所述外粘剂进料盘的侧面上的外粘剂进料口连通,且所述第五环形流道与位于所述内粘剂进料盘上的与软管第四层对应的各分流通道均连通,位于所述内粘剂进料盘上的中心通道与轴向贯穿所述外粘剂进料盘的中心通道连通,位于所述内粘剂进料盘上的与软管第一层和第二层对应的所有分流通道一一与轴向贯穿所述外粘剂进料盘的对应的分流通道连通。

11.进一步地,所述外粘剂进料盘远离所述内粘剂进料盘的端面上设置有外二层料进料盘,所述外二层料进料盘的靠近所述外粘剂进料盘的端面上开设有第六环形流道,所述第六环形流道与设置在所述外二层料进料盘的侧面上的第一外层进料口连通,且所述第六环形流道与位于所述外粘剂进料盘上的与软管第二层对应的各分流通道均连通;所述外二层料进料盘的远离所述外粘剂进料盘的端面上开设有安装槽,所述安装槽的底壁上开设有星型流道,所述星型流道与设置在所述外二层料进料盘的侧面上的第二外层进料口连通,且所述星型流道通过贯穿所述星型流道底部的多个分流通道与位于所述外粘剂进料盘上的与软管第一层对应的分流通道一一连通,其中,位于所述外粘剂进料盘上的中心通道与轴向贯穿所述外二层料进料盘的中心通道连通。

12.进一步地,所述安装槽内设置有料道盖板和内层进料接头,所述料道盖板位于所述内层进料接头与所述外二层料进料盘之间,所述外二层料进料盘的中心通道与轴向贯穿所述料道盖板的中心通道连通,所述料道盖板的中心通道与所述内层进料接头的内流道连通。

13.进一步地,同一模芯上的所述螺旋流道的数量为六个,且六个所述螺旋流道均匀分布。

14.从上述的技术方案可以看出,本实用新型的优点是:

15.1.本技术能够将回收再生塑胶原料添加至位于软管的中间间隔的两层内,既避免了与软管内部膏体直接接触污染膏体的风险又不影响软管表面的印刷效果,安全可靠,同时降低了生产过程的损耗率,提高了生产效率,且本技术结构紧凑、布局合理,通过在对应的模芯上设置的多个螺旋流道能够将熔融胶料均匀的挤出,提高了软管的品质。

16.除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

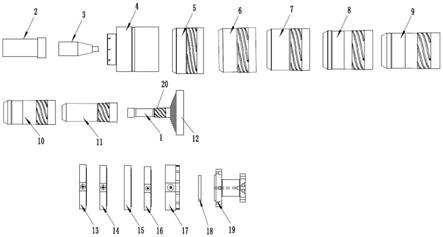

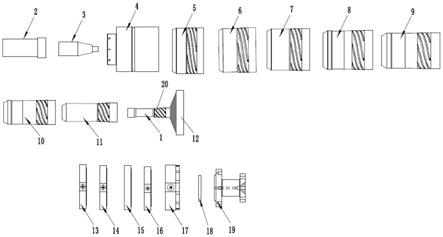

18.图1为本实用新型的八层复合软管挤出模头的爆炸图;

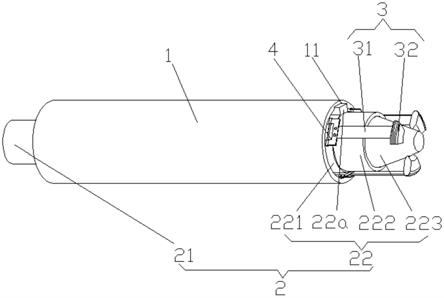

19.图2为本实用新型的内层模芯的立体结构示意图;

20.图3为本实用新型的流道分配板的俯视图;

21.图4为本实用新型的pcr进料盘的结构示意图之一;

22.图5为本实用新型的pcr进料盘的结构示意图之二;

23.图6为本实用新型的阻隔剂进料盘的结构示意图之一;

24.图7为本实用新型的阻隔剂进料盘的结构示意图之二;

25.图8为本实用新型的内粘剂进料盘的结构示意图之一;

26.图9为本实用新型的内粘剂进料盘的结构示意图之二;

27.图10为本实用新型的外粘剂进料盘的结构示意图之一;

28.图11为本实用新型的外粘剂进料盘的结构示意图之二;

29.图12为本实用新型的外二层料进料盘的结构示意图之一;

30.图13为本实用新型的外二层料进料盘的结构示意图之二;

31.图14为本实用新型的料道盖板的结构示意图;

32.图15为本实用新型的内层进料接头的结构示意图之一;

33.图16为本实用新型的内层进料接头的结构示意图之二。

34.附图标记列表:内层模芯1、内pcr模芯11、流道分配板12、pcr进料盘13、第一环形流道131、第二环形流道132、外pcr进料口133、内pcr进料口134、阻隔剂进料盘14、第三环形流道141、阻燃剂进料口142、中心供料通道143、内粘剂进料盘15、第四环形流道151、内粘剂进料口152、外粘剂进料盘16、第五环形流道161、外粘剂进料口162、外二层料进料盘17、第六环形流道171、第一外层进料口172、安装槽173、星型流道1731、第二外层进料口174、料道盖板18、内层进料接头19、内流道191、模唇2、螺旋流道20、模唇芯3、分层流道30、外筒4、第一外层模芯5、第二外层模芯6、外pcr模芯7、外粘剂模芯8、阻隔剂模芯9、内粘剂模芯10。

具体实施方式

35.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

36.如图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图11、图12、图13、图14、图15和图16所示,本实用新型提供一种八层复合软管挤出模头,包括内层模芯1以及设置在所述内

层模芯1一端的流道分配板12,所述内层模芯1上依次套接有内pcr模芯11、内粘剂模芯10、阻隔剂模芯9、外粘剂模芯8、外pcr模芯7、第二外层模芯6、第一外层模芯5和外筒4,所述内层模芯1的外壁上、内pcr模芯11的外壁上、内粘剂模芯10的外壁上、阻隔剂模芯9的外壁上、外粘剂模芯8的外壁上、外pcr模芯7的外壁上、第二外层模芯6的外壁上和第一外层模芯5的外壁上均设有多个呈环形分布的螺旋流道20,所述流道分配板12上设有多个分别与所述螺旋流道20一一对应连通的分层流道30,且所述流道分配板12上的与位于同一模芯上的的所有所述螺旋流道20一一连通的所述分层流道30位于同一圆环面上,设置在所述外筒4外端部的模唇芯3和设置在所述外筒4外端部的模唇2之间形成汇合通道,所述螺旋流道20的出料口与所述汇合通道连通,八层原料分别经过对应所述模芯的外壁上的螺旋流道20形成均匀圆形管胚,最后汇集到汇合通道内,形成八层复合管胚,最后通过模唇2和模唇芯3的配合实现挤出、冷却、牵引、切割后成为八层复合软管,八层复合软管从外到内对应的层分别为第一层(即外一pe层)、第二层(即外二pe层)、第三层(即外pcr层)、第四层(即外层粘剂层)、第五层(即阻隔层)、第六层(即内层粘剂层)、第七层(即内pcr层)和第八层(即内pe层)。

37.具体的,位于同一模芯上的所述螺旋流道20的数量为六个,且六个所述螺旋流道20均匀分布,通过六个均匀分布的旋流道20对熔融胶料进行均匀的布料,使得挤出的软管每层都很均匀,螺旋流道20的入料口与对应的分层流道30连通。

38.如图1、图3、图4和图5所示,所述流道分配板12的远离所述内层模芯1的一端固定设置有pcr进料盘13,所述pcr进料盘13的远离所述流道分配板12的端面上开设有由外到内依次套设的第一环形流道131和第二环形流道132,所述第一环形流道131和所述第二环形流道132分别与设置在所述pcr进料盘13侧面上的外pcr进料口133和内pcr进料口134连通,且贯穿所述第一环形流道131底部的多个分流通道与位于所述流道分配板12上的与软管第三层对应的多个分层流道30一一连通,通过贯穿所述第二环形流道132底部的多个分流通道与位于所述流道分配板12上的与软管第七层对应的多个分层流道30一一连通,位于所述流道分配板12上的与软管第一层、第二层、第四层、第五层、第六层和第八层对应的所有分层流道30一一与位于所述pcr进料盘13对应位置上且轴向贯穿所述pcr进料盘13的对应的分流通道连通。

39.具体的,外pcr进料口133和内pcr进料口134分别与第三层挤出机的出料端口和第七层挤出机的出料端口连通。

40.如图1、图3、图5、图6和图7所示,所述pcr进料盘13的远离所述流道分配板12的端面上固定设置有阻隔剂进料盘14,所述阻隔剂进料盘14的与所述pcr进料盘13接触的端面上设有第一c形扩容凹槽和第二c形扩容凹槽,第一c形扩容凹槽和第二c形扩容凹槽分别与位于所述pcr进料盘13上的第一环形流道131和第二环形流道132拼合,扩大软管第三层和软管第七层的送料通道直径,使工作效率高,所述阻隔剂进料盘14的远离所述pcr进料盘13的端面上开设有第三环形流道141和中心供料通道143,设置在所述阻隔剂进料盘14的与所述pcr进料盘13接触的端面上的多个与软管第八层对应的分流通道均与所述中心供料通道143连通,所述第三环形流道141与设置在所述阻隔剂进料盘14侧面上的阻燃剂进料口142连通,且贯穿所述第三环形流道141底部的多个分流通道与位于所述pcr进料盘13上的与软管第五层对应的多个分流通道一一连通,位于所述pcr进料盘13上的与软管第一层、第二层、第四层、第六层和第八层对应的所有分流通道一一与位于所述阻隔剂进料盘14对应位

置上且轴向贯穿所述阻隔剂进料盘14的对应的分流通道连通。

41.具体的,阻燃剂进料口142与第五层挤出机的出料端口连通。

42.如图1、图3、图7、图8和图9所示,所述阻隔剂进料盘14的远离所述pcr进料盘13的端面上设置有内粘剂进料盘15,所述内粘剂进料盘15的与所述阻隔剂进料盘14接触的端面上设有第三c形扩容凹槽,所述第三c形扩容凹槽与位于所述阻隔剂进料盘14上的第三环形流道141拼合,扩大软管第五层的送料通道直径,提高工作效率,所述内粘剂进料盘15的远离所述阻隔剂进料盘14的端面上开设有第四环形流道151,所述第四环形流道151与设置在所述内粘剂进料盘15的侧面上的内粘剂进料口152连通,且贯穿所述第四环形流道151底部的多个分流通道与位于所述阻隔剂进料盘14上的与软管第六层对应的多个分流通道一一连通,位于所述阻隔剂进料盘14上的中心供料通道与轴向贯穿所述内粘剂进料盘15的中心通道连通,位于所述阻隔剂进料盘14上的与软管第一层、第二层和第四层对应的所有分流通道一一与轴向贯穿所述内粘剂进料盘15的对应的分流通道连通。

43.具体的,内粘剂进料口152与第六层挤出机的出料端口连通。

44.如图1、图3、图9、图10和图11所示,所述内粘剂进料盘15远离所述阻隔剂进料盘14的端面上设置有外粘剂进料盘16,所述外粘剂进料盘16的与所述内粘剂进料盘15接触的端面上设有第四c形扩容凹槽,所述第四c形扩容凹槽与位于所述内粘剂进料盘15上的第四环形流道151拼合,扩大软管第六层的送料通道直径,提高工作效率,所述外粘剂进料盘16靠近所述内粘剂进料盘15的端面上开设有第五环形流道161,所述第五环形流道161与设置在所述外粘剂进料盘16的侧面上的外粘剂进料口162连通,且所述第五环形流道161与位于所述内粘剂进料盘15上的与软管第四层对应的各分流通道均连通,位于所述内粘剂进料盘15上的中心通道与轴向贯穿所述外粘剂进料盘16的中心通道连通,位于所述内粘剂进料盘15上的与软管第一层和第二层对应的所有分流通道一一与轴向贯穿所述外粘剂进料盘16的对应的分流通道连通。

45.具体的,所述内粘剂进料盘15与外粘剂进料盘16接触的面上开设有与第五环形流道161对应拼合的第一转料环形流道,第一转料环形流道的底部贯穿设置有多个与第五环形流道161连通的分流通道,外粘剂进料口162与第四层挤出机的出料端口连通。

46.如图1、图3、图10、图12和图13所示,所述外粘剂进料盘16的远离所述内粘剂进料盘15的端面上设置有外二层料进料盘17,所述外二层料进料盘17的靠近所述外粘剂进料盘16的端面上开设有第六环形流道171,所述第六环形流道171与设置在所述外二层料进料盘17的侧面上的第一外层进料口172连通,且所述第六环形流道171与位于所述外粘剂进料盘16上的与软管第二层对应的各分流通道均连通;所述外二层料进料盘17的远离所述外粘剂进料盘16的端面上开设有安装槽173,所述安装槽173的底壁上开设有星型流道1731,所述星型流道1731与设置在所述外二层料进料盘17的侧面上的第二外层进料口174连通,且所述星型流道1731通过贯穿所述星型流道1731底部的多个分流通道与位于所述外粘剂进料盘16上的与软管第一层对应的分流通道一一连通,其中,位于所述外粘剂进料盘16上的中心通道与轴向贯穿所述外二层料进料盘17的中心通道连通。

47.具体的,外粘剂进料盘16与外二层料进料盘17接触的面上开设有与第六环形流道171对应拼合的第二转料环形流道,第二转料环形流道的底部贯穿设置有多个与第六环形流道171连通的分流通道,第一外层进料口172与第二层挤出机的出料端口连通,第二外层

进料口174与第一层挤出机的出料端口连通。

48.如图图1、图3、图12、图14、图15和图16所示,所述安装槽173的内设置有料道盖板18和内层进料接头19,所述料道盖板18位于所述内层进料接头19与所述外二层料进料盘17之间,且所述料道盖板18的与所述安装槽173的底壁贴合的端面上设有第五c形扩容凹槽,所述第五c形扩容凹槽与位于所述安装槽173内的星型流道1731拼合,扩大软管第一层的送料通道直径,提高工作效率,所述外二层料进料盘17的中心通道与轴向贯穿所述料道盖板18的中心通道连通,所述料道盖板18的中心通道与所述内层进料接头19的内流道191连通。

49.具体的,内流道191的进料口与第八层挤出机的出料端口连通。

50.本技术将各胶料的入料口分布设置在各进料盘上,结构紧凑,设计巧妙,能够实现八层复合软管的加工,同时本技术能够将回收再生塑胶原料添加至位于软管的中间间隔的两层内,避免了与软管内部膏体直接接触污染膏体的风险,可靠度高,实用性强。

51.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。