tdi联产稳定化焦油的方法以及该稳定化焦油的利用方法

技术领域

1.本发明涉及一种联产方法,尤其涉及一种tdi联产稳定化焦油的方法以及该稳定化焦油的利用方法。

背景技术:

2.tdi(甲苯二异氰酸酯)是重要的聚氨酯生产原料,主要用于聚氨酯软泡、硬泡、粘合剂、涂料、密封剂及系列弹性体的原料和中间体。tdi合成工艺结束时,通常利用精馏法从产品混合物中分离得到tdi,精馏塔底部馏分经干燥后排放的高沸点蒸馏残余物俗称液体焦油。液体焦油中含30

‑

70%的tdi,其他物质以cdi和uti为主,其生成反应如下:

3.mtda tdi

→

脲

4.mtda 氨基甲酰氯

→

脲

5.tdi 脲

→

缩脲

6.脲/缩脲 光气

→

cdi

7.cdi tdi

→

uti

8.传统技术对tdi合成过程中产生的液体焦油通过盘式干燥机处理回收tdi后直接焚烧剩余焦油残渣,但伴随的缺点是:(1)需要新增昂贵的盘式干燥机设备以及高温焚化炉(1000℃以上);(2)焦油在干燥过程中发生部分裂解,产生副产物,影响tdi产品质量;(3)高温燃烧过程产生大量碳排放,同时生成二次污染物,包括氮氧化物(no

x

)、硫氧化物(so

x

)、二噁英等,还需要其它设备来去除它们。

9.由于焦油残渣中仍含有大量的反应性活性物质,现有技术描述了直接利用焦油残渣的各种方法。其中,采用添加氨水、碱土金属氢氧化物的碱性水溶液,或者无机、有机酸的酸性水溶液,对tdi焦油残渣沫进行水解以制备tda是众所周知的技术,但由于焦油具有特殊物理化学性质,既难溶于水又难溶于有机溶剂,常温常压下水解反应速度极慢,收率极低,并且处理过程复杂,产生大量难处理废水。

10.专利cn106753180a将液体焦油与聚合mdi进行掺混改性用于制备胶黏剂,避免tdi焦油的干燥及焚烧处理过程,但液体焦油中cdi、uti的分子量较大产品稳定性差,并且极易发生聚合,增加了掺混流程和安全风险。

技术实现要素:

11.本发明要解决的技术问题是,如何提高tdi焦油的稳定性,使其更有利于资源化再利用。

12.基于上述技术问题,本发明提出一种tdi联产稳定化焦油的方法以及该稳定化焦油的利用方法。本方法采用环多胺、甲苯二胺混合进料的方式,使光气化反应过程中除了生成产品tdi,还产生一部分大分子异氰酸酯,该大分子异氰酸酯在tdi精馏过程中无法脱除,并以蒸馏残余物的形式存在于焦油中,可以稳定并溶解焦油中的cdi、uti等重组分,提高焦油的整体稳定性。另外,本发明生成的稳定化焦油中含有丰富的nco基团,可以利用该稳定

化焦油直接制备胶黏剂以进行资源化再利用,不仅避免了传统的干燥及焚烧处理工艺,而且可以直接应用于制备胶黏剂,避免了与聚合mdi的掺混改性工艺,具有原料稳定性高、再利用工艺简单、安全的优点。

13.为实现上述目的,本发明所采用的技术方案如下:

14.一种tdi联产稳定化焦油的方法,包括以下步骤:

15.1)使胺类在惰性溶剂条件下进行光气化反应,生成粗tdi;所述胺类为甲苯二胺和环多胺的混合物;

16.2)粗tdi脱除光气、惰性溶剂后,进一步精馏分离,分别得到产品tdi和稳定化焦油。

17.在一项优选的实施方案中,所述甲苯二胺和环多胺的混合质量比为1:(0.01

‑

0.2)。

18.在一项优选的实施方案中,所述环多胺为2

‑

7环的芳香族环多胺或其混合物,优选2

‑

5环的芳香族环多胺或其混合物。

19.在一项优选的实施方案中,所述环多胺由苯胺与甲醛在酸催化作用下缩聚得到。

20.具体的,环多胺的制备方法为:

21.将苯胺、甲醛、无机酸以一定比例混合,在30

‑

80℃下搅拌0.5

‑

1h,然后在100

‑

150℃下搅拌2

‑

3h。反应完成后,加入32%naoh溶液进行中和,使中和后溶液中naoh浓度为1

‑

4%。静置分层,取上层油相,汽提除去苯胺及水,得到环多胺产品。

22.所述环多胺的制备方法中,通过控制苯胺与甲醛摩尔比例来控制所合成环多胺结构,苯胺与甲醛摩尔比满足n:(n

‑

1),其中n为所合成环多胺芳环数量,n≥2。所述无机酸为盐酸、硫酸中的一种或几种,苯胺与无机酸中氢离子摩尔比为(2

‑

4):1。

23.在一项优选的实施方案中,光气化反应中光气溶液的进料量为胺类质量的4

‑

15倍;所述光气溶液中光气浓度为30

‑

100%,优选50

‑

90%。

24.在一项优选的实施方案中,所述光气化反应分为冷光气化反应和热光气化反应;其中,冷光气化反应条件为,反应温度60

‑

140℃,反应压力3

‑

60barg,停留时间5

‑

10min;热光气化反应条件为,反应温度110

‑

180℃,反应压力3

‑

60barg,停留时间10

‑

100min。

25.在一项优选的实施方案中,所述光气化反应采用的惰性溶剂为氯苯、二氯苯、三氯苯、甲苯、二甲苯、苯和间苯二甲酸二乙酯中的一种或多种,优选氯苯和二氯苯中的一种或两种。

26.在一项优选的实施方案中,所述惰性溶剂的用量为甲苯二胺质量的2

‑

10倍,优选2

‑

6倍。

27.为保证原料充分混合以及在进入反应釜之前保持一定的流速,本发明优选将甲苯二胺和环多胺在100

‑

150℃优选100

‑

120℃下混合均匀后进料;更优选将前述混合液与光气溶液先通过高效混合反应器(例如喷射反应器)混合均匀后再进入反应釜,其中,高效混合反应器中混合温度为60

‑

120℃优选80

‑

100℃,压力为3

‑

60bar优选6

‑

50bar。

28.在一项优选的实施方案中,粗tdi脱除光气、惰性溶剂后,进一步精馏分离的条件为:精馏塔进料温度80

‑

200℃,进料板2

‑

10,塔顶压力1

‑

10kpaa,塔顶温度115

‑

139℃,塔底温度170

‑

200℃,理论板数10

‑

20块,回流比5

‑

10,塔顶采出与进料的比例为0.75

‑

0.98:1。塔顶得到tdi产品,塔底得到蒸馏残余物,即为稳定化焦油。

29.根据上述tdi联产稳定化焦油的方法的描述,技术人员可以理解本方法为发明人对常规tdi生产方法进行的改进。除了上述工艺步骤外,本方法一般还包括将步骤1)反应产生的光气气流和步骤2)脱除的光气、惰性溶剂等冷凝回用,以及副产氯化氢送入吸收系统进行后处理的工艺步骤。

30.从光气化粗产物中分离光气和氯化氢以及其中所含的残余的溶剂、异氰酸酯、其它有机组分、惰性气体等和随后分离氯化氢和再循环光气在许多文献(例如ep1849767b1、ep1575906b1、wo2009059903a1、wo2005115974a1、ep1575904b2、us7592479b2、de2252068a1、ep2093215a1、ep1401802b1、ep1529033b1、ep2200976b1、wo2011003532a1、wo2009037179a1、wo2013026591a1)中进行了描述,为本领域公知,在此不再赘述。

31.一种如前文所述方法得到的稳定化焦油的利用方法,具体为:将稳定化焦油用于生产胶粘剂。

32.在一项优选的实施方案中,使稳定化焦油与聚酯多元醇以质量比1:(1

‑

1.5)混合反应,反应条件为60

‑

80℃,优选75

‑

80℃下搅拌反应2.5

‑

3.5h;将得到的产品加入溶剂稀释,得到胶黏剂产品。

33.在一项优选的实施方案中,所述聚酯多元醇为聚己二酸丁二醇酯二醇;所述溶剂为氯化石蜡、二氯甲烷、乙酸乙酯、乙酸丁酯中的一种或多种,溶剂添加量为聚酯多元醇与稳定化焦油总质量的20

‑

50%。

34.本发明采用环多胺、甲苯二胺混合进料生产tdi同时联产稳定化焦油,有利于将焦油用作胶黏剂的原料进行资源化再利用,工艺简单、安全、废物利用率高。

具体实施方式

35.下面通过具体实施例对本发明做进一步说明,本发明所述实施例只是作为对本发明的说明,不限制本发明的范围。

36.本发明涉及的原料均可通过市售商业途径购买获得。其中,苯胺纯度≥99.95%,生产厂家为北京百灵威科技有限公司;甲醛纯度37%,生产厂家为阿拉丁;盐酸质量浓度33%,来自万华化学集团股份有限公司;硫酸质量浓度50%,购自国药集团化学试剂有限公司(98%)并稀释后使用。聚己二酸丁二醇酯二醇、聚合mdi(pm

‑

200)、聚醚s3007均来自万华化学集团有限公司。

37.环多胺采用安捷伦1260型液相色谱分析,采用dad检测器(波长280nm)和osaka soda c18(250mm

×

4.6mm

×

5um)色谱柱,进样量100ul,柱温40℃,c通道流动相为甲醇,d通道流动相为磷酸氢二钾/磷酸二氢钾缓冲溶液(ph=6),流速1ml/min。

38.焦油黏度评价方法:以brookfiled dv2t粘度计为测试仪器,取30g焦油于测试容器中,25℃水浴恒温10min后,测试黏度。

39.胶黏剂性能评价方法:

40.(1)外观评价:取胶黏剂主剂放置于透明玻璃瓶中直接观察,颜色越浅,适用性越好。

41.(2)黏度:以brookfiled dv2t粘度计为测试仪器,取30g胶黏剂主剂于测试容器中,25℃水浴恒温10min后,测试黏度。

42.(3)劣化30d黏度:取50g胶黏剂主剂于透明玻璃瓶中,氮封后放入45℃烘箱中存储

30天,再进行25℃黏度测试。

43.(4)配胶1h适用期/黏度:取胶黏剂主剂与适量聚醚混合配胶,以300rpm机械搅拌3min,倒入45℃恒温的黏度测试容器中,保温1h后测试黏度。

44.各实施例中光气化反应后对反应釜出料进行脱光气及溶剂的操作条件如下:

45.脱光气条件:反应压力30kpa,塔底温度170℃,理论板数15,回流比5。脱溶剂条件:采用两级分离,第一级分离压力20kpa,塔底温度150℃,理论板数20,回流比14;第二级分离压力4kpa,塔底温度155℃。理论板数15,回流比2。

46.【准备实施例1】制备环多胺a

47.将苯胺、甲醛、盐酸以摩尔比为2:1:1进行混合,在50℃下搅拌0.8h,然后在120℃下搅拌2.2h。反应完成后,加入32%naoh溶液进行中和,使中和后溶液中剩余naoh浓度为2%。静置分层,取上层油相,汽提除去苯胺及水,得到环多胺产品,记作环多胺a。

48.环多胺a经液相色谱分析,单分子芳环数量为2。

49.【准备实施例2】制备环多胺b

50.将苯胺、甲醛、50%硫酸以摩尔比为6:5:1进行混合,在40℃下搅拌1h,然后在180℃下搅拌0.6h。反应完成后,加入32%naoh溶液进行中和,使中和后溶液中剩余naoh浓度为4%。静置分层,取上层油相,汽提除去苯胺及水,得到环多胺产品,记作环多胺b。

51.环多胺a经液相色谱分析,单分子芳环数量为6。

52.【准备实施例3】制备环多胺c

53.将苯胺、甲醛、50%硫酸以摩尔比为4:3:0.5进行混合,在75℃下搅拌0.5h,然后在160℃下搅拌0.8h。反应完成后,加入32%naoh溶液进行中和,使中和后溶液中剩余naoh浓度为1%。静置分层,取上层油相,汽提除去苯胺及水,得到环多胺产品,记作环多胺c。

54.环多胺a经液相色谱分析,单分子芳环数量为4。

55.【实施例1】

56.将甲苯二胺、邻二氯苯(odcb)、环多胺a,以质量比1:2:0.2相混合,混合温度100℃。将上述混合物料与质量浓度为50%的光气溶液进行喷射式混合,其中光气的质量为甲苯二胺和环多胺a总质量的4倍,混合温度80℃,压力15barg。将全部混合物料送入冷反应釜内进行冷光气化反应,冷反应压力15barg,温度80℃,停留时间8min,然后进入热反应釜,维持反应釜温度180℃,反应釜压力10barg进行热光气化反应,反应停留时间10min。

57.反应产生的气相光气冷凝回用,氯化氢通过溶液吸收后作为副产品外送。反应釜出料先精馏除去光气和氯化氢,再精馏脱除溶剂odcb,其中光气、odcb冷凝回用,氯化氢通过溶液吸收后作为副产品外送。将剩余的混合物粗品进一步精馏分离,精馏塔进料温度100℃,第2理论板进料,塔顶压力2kpaa,塔顶温度129℃,塔底温度185℃,理论板数10块,回流比5,塔顶采出与进料质量比为0.77:1。塔顶得到tdi产品,塔底得到蒸馏残余物,即稳定化焦油a。

58.【实施例2】

59.将甲苯二胺、邻二氯苯(odcb)、环多胺a,以质量比1:10:0.01相混合,混合温度150℃。将上述混合物料与质量浓度为30%的光气溶液进行喷射式混合,其中光气的质量为甲苯二胺和环多胺a总质量的15倍,压力30barg,混合温度90℃。将全部混合物料送入冷反应釜内进行冷光气化反应,冷反应压力30barg,温度100℃,反应时间5min,然后进入热反应

釜,维持反应釜温度150℃,反应釜压力30barg进行热光气化反应,反应停留时间60min。

60.反应产生的气相光气冷凝回用,氯化氢通过溶液吸收后作为副产品外送。反应釜出料先精馏除去光气和氯化氢,再精馏脱除溶剂odcb,其中光气、odcb冷凝回用,氯化氢通过溶液吸收后作为副产品外送。将剩余的混合物粗品进一步精馏分离,精馏塔进料温度200℃,第10理论板进料,塔顶压力1kpaa,塔顶温度115℃,塔底温度170℃,理论板数20块,回流比10,塔顶采出与进料质量比为0.98:1。塔顶得到tdi产品,塔底得到蒸馏残余物,即稳定化焦油b。

61.【实施例3】

62.将甲苯二胺、邻二氯苯(odcb)、环多胺b,以质量比1:5:0.1相混合,混合温度120℃。将上述混合物料与质量浓度为100%的光气溶液进行喷射式混合,其中光气的质量为甲苯二胺和环多胺a总质量的10倍,压力3barg,混合温度60℃。将全部混合物料送入冷反应釜内进行冷光气化反应,冷反应压力3barg,温度60℃,反应时间10min,然后进入热反应釜,维持反应釜温度110℃,反应釜压力3barg,进行热光气化反应,反应停留时间100min。

63.反应产生的气相光气冷凝回用,氯化氢通过溶液吸收后作为副产品外送。反应釜出料先精馏除去光气和氯化氢,再精馏脱除溶剂odcb,其中光气、odcb冷凝回用,氯化氢通过溶液吸收后作为副产品外送。将剩余的混合物粗品进一步精馏分离,精馏塔进料温度80℃,第5理论板进料,塔顶压力3kpaa,塔顶温度139℃,塔底温度200℃,理论板数15块,回流比8,塔顶采出与进料质量比为0.83:1。塔顶得到tdi产品,塔底得到蒸馏残余物,即稳定化焦油c。

64.【实施例4】

65.将甲苯二胺、邻二氯苯(odcb)、环多胺b,以质量比1:2:0.2相混合,混合温度115℃。将上述混合物料与质量浓度为80%的光气溶液进行喷射式混合,其中光气的质量为甲苯二胺和环多胺a总质量的4倍,压力60barg,混合温度120℃。将全部混合物料送入冷反应釜内进行冷光气化反应,冷反应压力30barg,温度80℃,反应时间6min,然后进入热反应釜,维持反应釜温度140℃,反应釜压力60barg,进行热光气化反应,反应停留时间80min。

66.反应产生的气相光气冷凝回用,氯化氢通过溶液吸收后作为副产品外送。反应釜出料先精馏除去光气和氯化氢,再精馏脱除溶剂,其中光气、odcb冷凝回用,氯化氢通过溶液吸收后作为副产品外送。将剩余的混合物粗品进一步精馏分离,精馏塔进料温度120℃,第7理论板进料,塔顶压力1.5kpaa,塔顶温度123℃,塔底温度180℃,理论板数18块,回流比6,塔顶采出与进料质量比为0.75:1。塔顶得到tdi产品,塔底得到蒸馏残余物,即稳定化焦油d。

67.【实施例5】

68.将甲苯二胺、邻二氯苯(odcb)、环多胺b,以质量比1:4:0.05相混合,混合温度115℃。将上述混合物料与质量浓度为75%的光气溶液行喷射式混合,其中光气溶液中光气的质量为甲苯二胺和环多胺a总质量的10倍,压力50barg,混合温度100℃。将全部混合物料送入冷反应釜内进行冷光气化反应,冷反应压力50barg,温度120℃,反应时间7min,然后进入热反应釜,维持反应釜温度145℃,反应釜压力8barg,进行热光气化反应,反应停留时间60min。

69.反应产生的气相光气冷凝回用,氯化氢通过溶液吸收后作为副产品外送。反应釜

出料先精馏除去光气和氯化氢,再精馏脱除溶剂,其中光气、odcb冷凝回用,氯化氢通过溶液吸收后作为副产品外送。将剩余的混合物粗品进一步精馏分离,精馏塔进料温度150℃,第5理论板进料,塔顶压力1.8kpaa,塔顶温度127℃,塔底温度185℃,理论板数15块,回流比7,塔顶采出与进料质量比为0.9:1。塔顶得到tdi产品,塔底得到蒸馏残余物,即稳定化焦油e。

70.【对比例1】

71.按照与实施例5基本相同的条件进行光气化反应并精馏分离混合物粗品,区别仅在于反应原料中不添加环多胺b。将本实施方式制备得到的液体焦油记作焦油f。

72.对各实施例及对比例制备的焦油产品进行表1中黏度及nco含量测试,结果如下:

73.表1、焦油的性能测试

74.焦油物料25℃黏度/cp25℃存储7天黏度/cpnco含量/%a32053032b54586031c60092030d650105029e800126027f8565/23

75.注明:表1中“/”表示产品没有流动性,无法得出有效黏度数据。

76.从表1中测试结果可以看出,本发明方法制备得到的稳定化焦油黏度低、存储稳定性好,可以直接应用于制备胶黏剂,从而避免专利cn106753180a方案中需添加大量聚合mdi对焦油进行掺混改性的操作,具有工艺简单、安全,节约成本、原料再利用率高的优点。

77.【应用例1】

78.将聚己二酸丁二醇酯二醇与稳定化焦油a以质量比1.5:1混合,在75下搅拌反应3h,然后加入占原料总质量50%的氯化石蜡进行稀释,得到双组分胶黏剂主剂a。

79.【应用例2】

80.将聚己二酸丁二醇酯二醇与稳定化焦油b以质量比1:1混合,在60下搅拌反应3.5h,然后加入占原料总质量20%的氯化石蜡稀释,得到双组分胶黏剂主剂b。

81.【应用例3】

82.将聚己二酸丁二醇酯二醇与稳定化焦油c以质量比1.5:1混合,在75下搅拌反应3h,然后加入占原料总质量50%的氯化石蜡进行稀释,得到双组分胶黏剂主剂c。

83.【应用例4】

84.将聚己二酸丁二醇酯二醇与稳定化焦油d以质量比1:1混合,在60下搅拌反应3.5h,然后加入占原料总质量20%的氯化石蜡稀释,得到双组分胶黏剂主剂d。

85.【应用例5】

86.将聚己二酸丁二醇酯二醇与稳定化焦油e以质量比1.2:1混合,在80下搅拌反应2.5h,然后加入占原料总质量25%的二氯甲烷稀释,得到双组分胶黏剂主剂e。

87.【对比应用例1】

88.将焦油f在180℃下熔融后,与聚合mdi按质量比为1.1:1混合,生成改性异氰酸酯,产品粘度5000mpa

·

s,nco含量为28%。

89.将聚己二酸丁二醇酯二醇与上述改性产品以质量比1.2:1混合,在80下搅拌反应2.5h,然后加入占原料总质量25%的二氯甲烷稀释,得到双组分胶黏剂主剂f。

90.【对比应用例2】

91.将聚己二酸丁二醇酯二醇与聚合mdi以质量比1.2:1混合,在80下搅拌反应2.5h,然后加入占原料总质量25%的二氯甲烷稀释,得到双组分胶黏剂主剂j。

92.对各应用例制备的胶黏剂主剂进行产品外观、黏度、劣化30d黏度的性能评价,并根据以下方法分别配制不同的胶黏剂,并进行配胶1h适用期/黏度的性能评价,评价结果如表2所示。

93.胶黏剂配制方法:取胶黏剂主剂与小分子聚醚s3007分别提前置于45℃条件下恒温30min;分别取50g胶黏剂主剂、20g小分子聚醚s3007,在在300rpm机械搅拌条件下搅拌3min,混合均匀后放置于容器中。

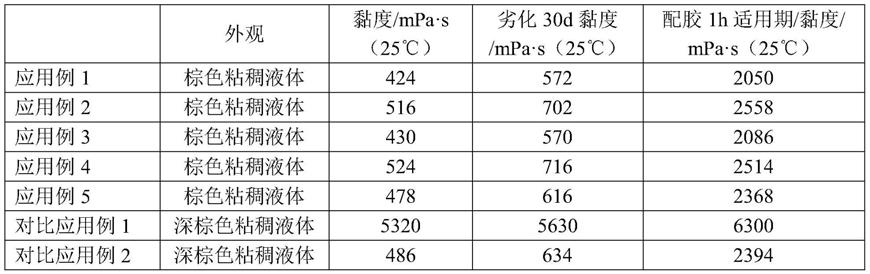

94.表2、胶黏剂性能评价结果

[0095][0096]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域技术的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。