1.本发明属于变形构件技术领域,具体涉及一种难变形铝合金盘饼类构件及其复合成形方法。

背景技术:

2.一些关键的盘饼类受力构件,特别是带有薄腹板、高肋筋等难成形部位且具有多向高力学性能要求的复杂盘类锻件,其流线多要求沿径向或环向分布,金属坯料在变形过程中沿长轴方向流程较长,非常容易出现流线折叠、紊乱等缺陷,导致金属变形流动不均匀,使锻后构件组织和性能难以预测和控制,特别是采用快凝技术、粉末冶金等方法制备的高合金化含量铝合金作为预锻坯料,此类合金属于难变形合金,在变形时孔隙以及氧化膜在拉应力的作用下容易成为裂纹源,随着变形量的增大,裂纹扩展并聚集导致构件发生宏观开裂,另外该类合金的变形工艺窗口较窄,其变形行为与传统铸锭系列合金存在较大的差异,因而其成形性能差,难以成形复杂盘饼类锻件。

技术实现要素:

3.针对现有技术中的不足,本发明的目的是提供一种难变形铝合金盘饼类构件及其复合成形方法。

4.为达到上述目的,本发明的解决方案是:

5.作为目的之一,本发明提供了一种适用于难变形铝合金盘饼类构件的复合成形方法,其包括如下步骤:

6.(1)、坯锭致密化:将坯锭采用热等静压与准热等静压技术进行致密化,致密化后加工至所需预制坯料尺寸;

7.(2)、坯料复合:将预制坯料涂抹润滑剂后,采用液压法与约束材料复合,得到复合后的预制坯料;

8.(3)、预成形:将复合后的预制坯料涂抹润滑剂后升温,保温后测温,然后进行镦粗预成形,得到预成形坯料;

9.(4)、终成形:将预成形坯料从外径进行车削,至内部坯料界面全部露出,然后从两侧中心向外逐渐车削,直至将约束材料全部去除,然后将半成品锻件重新加热并保温,进行模锻终成型。

10.作为本发明的优选实施例,步骤(1)中,热等静压的工艺参数为:气体压力为100-120mpa,热压温度为400-500℃,保压时间为5-10h。

11.作为本发明的优选实施例,步骤(1)中,准热等静压的工艺参数为:将坯锭装入充满100目氧化铝粉末的模具内,400-430℃下保温1-3h,在不低于100mpa压力下保压10min以上。

12.作为本发明的优选实施例,步骤(1)中,预制坯料的高径比为(0.5-1.5):1。

13.作为本发明的优选实施例,步骤(2)中,约束材料为7075铝合金管材。

14.作为本发明的优选实施例,步骤(2)中,约束材料的内径等于预制坯料的直径,约束材料的厚度为预制坯料的直径的1/10-1/5。

15.作为本发明的优选实施例,步骤(2)和步骤(3)中,润滑剂为石墨和机油的混合物。

16.作为本发明的优选实施例,步骤(3)中,升温的温度为400-430℃,保温的时间为1-3h。

17.作为本发明的优选实施例,步骤(3)中,镦粗预成形的工艺参数为:变形温度为400-430℃,成形速率为1-10mm/s,镦粗变形量>60%。

18.作为本发明的优选实施例,步骤(4)中,加热的温度为400-430℃,保温的时间为1-3h。

19.作为本发明的优选实施例,步骤(4)中,模锻终成型的工艺参数为:锻造温度为400-430℃,锻造速率为1-10mm/s,模具预热温度>400℃,模锻变形量<50%。

20.作为目的之二,本发明提供了一种难变形铝合金盘饼类构件,其由上述的复合成形方法得到。

21.由于采用上述方案,本发明的有益效果是:

22.第一、本发明改变坯料的等效应力状态,转移坯料外侧边缘的拉应力,有效抑制合金变形过程中二次拉应力导致的裂纹萌生,提高合金的变形能力。

23.第二、约束材质的限制作用大大增加了合金中的位错密度,促进亚结构的形成,有效细化合金的变形组织。

24.第三、经复合变形后,构件组织均匀细小,具有完整理想的金属流线特征,热处理后构件无缺陷且多向力学性能优异,利用本方法喷射成形的超高强铝合金锻件t6态抗拉强度超过700mpa,延伸率>5%,极大地扩展了该系列合金的应用范围。

25.总之,本发明针对难变形铝合金盘饼构件的复合成形方法,有效解决了构件变形过程中存在的开裂、流线紊乱等缺陷问题,为高性能铝合金盘饼类构件的研制提供了新的思路。

附图说明

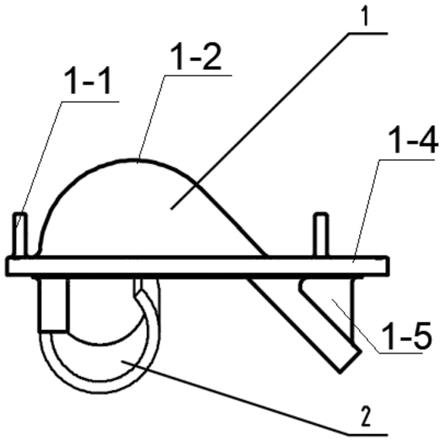

26.图1为本发明的复合成形技术原理图。

27.图2为本发明的复合成形技术所得到的组织图片。

具体实施方式

28.本发明提供了一种难变形铝合金盘饼类构件及其复合成形方法。包括坯料的致密化、预变形与终成形。预变形坯料材制为采用快速凝固、粉末冶金等方法所制备的高合金化难变形系列铝合金,例如采用喷射成形方法制备的al-(9-12.5)zn-(2.0-3.0)mg-(1.5-2.0)cu-(0.1-0.3)zr合金,喷射成形过程气体压力为0.5-1.5mpa,熔炼温度为750℃。

29.《适用于难变形铝合金盘饼类构件的复合成形方法》

30.如图1所示,本发明的适用于难变形铝合金盘饼类构件的复合成形方法包括如下步骤:

31.(1)、坯锭致密化:为避免致密化后合金坯锭产生金属流线组织,采用各向同性致密化方法,将坯锭采用热等静压与准热等静压技术进行致密化,致密化后加工至所需预制

坯料尺寸;

32.(2)、坯料复合:将预制坯料涂抹润滑剂后,采用液压法与约束材料复合,得到复合后的预制坯料;

33.(3)、预成形:将复合后的预制坯料涂抹润滑剂后,放置炉中升温稳定至最佳变形温度,坯料保温后测温,在液压机上进行镦粗预成形,得到预成形坯料;

34.(4)、终成形:预成形坯料需要去除外层约束材料,首先从外径开始车削,至内部坯料界面全部露出,继而从两侧中心向外逐渐车削,直至将约束材料全部去除,然后将半成品锻件重新加热至最佳变形温度并保温,进行模锻终成型。

35.其中,在步骤(1)中,热等静压的工艺参数为:气体压力为100-120mpa,热压温度为400-500℃,保压时间为5-10h。

36.在步骤(1)中,准热等静压的工艺参数为:将坯锭装入充满100目氧化铝粉末的模具内,400-430℃(优选为400℃)下保温1-3h(优选为1.5h),在不低于100mpa压力下保压10min以上。

37.在步骤(1)中,预制坯料的高径比可以为(0.5-1.5):1,优选为(1-1.5):1。

38.在步骤(2)中,约束材料为与预制坯料热物性相近的变形7075铝合金管材,其作用是与预制坯料协调变形,抑制坯料发生开裂。

39.在步骤(2)中,约束材料的内径等于预制坯料的直径,约束材料的厚度为预制坯料的直径的1/10-1/5,优选为1/5。

40.在步骤(2)和步骤(3)中,润滑剂为石墨和机油的混合物。

41.在步骤(3)中,升温至最佳变形温度可以为400-430℃,优选为430℃;保温的时间可以为1-3h,优选为2h。

42.在步骤(3)中,镦粗预成形的工艺参数为:变形温度为400-430℃,成形速率为1-10mm/s,镦粗变形量>60%。

43.在步骤(4)中,加热至最佳变形温度可以为400-430℃,优选为430℃;保温的时间可以为1-3h,优选为2h。

44.在步骤(4)中,模锻终成型的工艺参数为:锻造温度为400-430℃,锻造速率为1-10mm/s,模具预热温度>400℃,模锻变形量<50%。

45.《难变形铝合金盘饼类构件》

46.由上述的复合成形方法得到本发明的难变形铝合金盘饼类构件。

47.图2为本发明采用复合成形方法的盘饼类构件不同位置的微观组织,可见锻件整体形变均匀,合金中的第二相被充分破碎并均匀分布在晶界以及基体中,晶粒形貌依稀可辨,沿变形方向被拉长,在肋筋拐角处形成均匀的流线组织,合金整体变形量大于80%,变形程度较大,未发现微观裂纹以及孔隙等缺陷的存在,满足成形锻件的需求。

48.下面结合实施例对本发明的技术内容做进一步的说明。下述实施例是说明性的,不是限定性的,不能以下述实施例来限定本发明的保护范围。下述实施例中所使用的实验方法如无特殊说明,均为常规方法。下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

49.实施例1:

50.本实施例的适用于难变形铝合金盘饼类构件的复合成形方法包括如下步骤:

51.(1)、坯锭致密化:为避免致密化后合金坯锭产生金属流线组织,采用各向同性致密化方法,将坯锭采用热等静压与准热等静压技术进行致密化,致密化后加工至所需预制坯料尺寸,预制坯料的高径比为1.5:1;其中,热等静压的工艺参数为:气体压力为100mpa,热压温度为400℃,保压时间为5h。准热等静压的工艺参数为:将坯锭装入充满100目氧化铝粉末的模具内,400℃下保温1.5h,在不低于100mpa压力下保压10min以上。

52.(2)、坯料复合:将预制坯料涂抹石墨和机油的混合物(作为润滑剂)后,采用液压法与约束材料复合,得到复合后的预制坯料;其中,约束材料为与预制坯料热物性相近的变形7075铝合金管材,约束材料的内径等于预制坯料的直径,约束材料的厚度为预制坯料的直径的1/5。

53.(3)、预成形:将复合后的预制坯料涂抹石墨和机油的混合物(作为润滑剂)后,放置炉中升温稳定至最佳变形温度430℃,坯料保温2h后测温,在液压机上进行镦粗预成形,得到预成形坯料;其中,镦粗预成形的工艺参数为:变形温度为430℃,成形速率为2mm/s,镦粗变形量>60%。

54.(4)、终成形:预成形坯料需要去除外层约束材料,首先从外径开始车削,至内部坯料界面全部露出,继而从两侧中心向外逐渐车削,直至将约束材料全部去除,然后将半成品锻件重新加热至最佳变形温度430℃并保温2h,进行模锻终成型;其中,模锻终成型的工艺参数为:锻造温度为430℃,锻造速率为4mm/s,模具预热温度>400℃,模锻变形量<50%。

55.上述对实施例的描述是为了便于该技术领域的普通技术人员能理解和使用本发明。熟悉本领域技术人员显然可以容易的对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中,而不必经过创造性的劳动。因此,本发明不限于上述实施例。本领域技术人员根据本发明的原理,不脱离本发明的范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。