1.本发明涉及减速器和驱动装置。

背景技术:

2.在专利文献1中,公开有一种减速器,该减速器具备:外齿齿轮;内齿齿轮,其与外齿齿轮内接啮合;壳体,其设置有内齿齿轮;以及齿轮架,其与壳体相对旋转。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2016-109264号公报

技术实现要素:

6.发明要解决的问题

7.不过,考虑减速器使用于多种多样的设备等。但,为了使减速器适用于多种多样的设备等,要求形成为在供变速器安装的多种多样的设备等的空间能够收容减速器。

8.本发明提供一种能够适用于多种多样的设备等、且能够小型化的减速器和驱动装置。

9.用于解决问题的方案

10.本发明的一技术方案的减速器具备:至少一个齿轮组,其使从旋转设备输入的旋转变速而将其输出;壳体,其用于收容所述齿轮组;以及加热部,其设置于所述壳体,用于加热所述壳体或对所述壳体内进行加热。

11.其中,在处于屋外使用减速器之际,由于所使用的地区的不同,气温经常成为冰点下。在处于这样的环境中使减速器启动之际,减速器的内部、特别是润滑剂凝固,难以满足减速器的性能。例如,也想到减速器无法工作的情况。

12.例如,当在车辆的转向装置设置有减速器的情况下,以往,利用发动机的热来避免润滑剂的凝固。不过,近年来,车辆的电动化(马达驱动)不断发展,对于已电动化的车辆的情况,难以利用发动机的热提升润滑剂的温度。

13.因此,对于本发明的一技术方案的减速器,在减速器的壳体设置(内置)有加热部。

14.通过如此构成,利用设置于壳体的加热部,即使在例如寒冷地域也能够提高壳体内的润滑剂的温度而降低润滑剂的粘性(粘度)。由此,例如,即使是在寒冷地域规格的车辆设置有减速器的情况下,也能够使减速器可靠地启动。

15.而且,通过利用减速器的壳体而设置加热部,无需为了设置加热部而单独准备专用的安装构件,能够使减速器小型化。由此,能够将减速器安装于多种多样的设备等,而能够扩大减速器的用途的范围。

16.本发明的另一技术方案的减速器具备:至少一个齿轮组,其使从旋转设备输入的旋转变速而将其输出;壳体,其用于收容所述齿轮组;以及套筒,其保护用于密封所述壳体的密封件,且该套筒设置于所述壳体。

17.其中,当在屋外、特别是车载等特殊环境中使用减速器的情况下,减速器在包括雨、高压清洗、紫外线、飞石等以往没有影响的外在的要因的环境中的使用频度增加。因此,现状是没有能够保障屋外的使用的减速器。

18.不过,例如,针对清洗机器人通常使用套筒,但利用这些的形状,难以避免雨、高压清洗、紫外线、飞石等外在的要因所带来的影响。

19.因此,利用套筒恰当地封堵壳体的间隙。因而,能够利用套筒良好(可靠)地覆盖油封。由此,通过使用套筒,能够使油封避免雨、高压清洗、紫外线、飞石等外在的要因的影响。

20.另外,将套筒设置于壳体。由此,能够无需用于安装套筒的专用零部件,而能够使减速器小型化。

21.在上述结构中,也可以是,所述壳体具有内齿,所述齿轮组具有:曲轴,其以所述壳体的轴向成为其旋转轴线方向的方式被支承为旋转自如;和多个外齿构件,其具有与所述内齿啮合的外齿,并且,利用所述曲轴进行偏心运动。

22.本发明的另一技术方案的减速器具备:壳体,其具有内齿;曲轴,其在所述壳体的径向内侧以所述壳体的轴向成为其旋转轴线方向的方式被支承为旋转自如;以及多个外齿构件,其具有与所述内齿啮合的外齿,并且,利用所述曲轴进行偏心运动,所述内齿的齿数处于80~120的范围内,所述曲轴的偏心量是1.3mm以下。

23.其中,作为设置于转向装置的减速器所要求的事项,需要轻量化、小型化、且高耐载荷。

24.转向装置一边由马达等旋转设备辅助一边也同时执行由司机进行的操作。因此,要求施加于手柄的触感、感觉(feeling)没有不协调感地进行转向操作。而且,由于在减速器的内部设置有进行偏心摆动的机构,因此,需要进行顺畅的偏心摆动运动。

25.因此,将内齿的齿数设定在80~120的范围内。通过将内齿的齿数设定在该范围内,与以往相比,内齿的齿数增加。由此,能够增加从外齿构件承受载荷的内齿的根数。由此,减速器能够保持小型不变地应对高耐载荷的情况。

26.另外,将曲轴的偏心量设定为1.3mm以下。通过减少曲轴的偏心量,能够将曲轴、外齿构件的振动量抑制得较小。由此,司机没有不协调感,能够使减速器顺畅地旋转。

27.本发明的另一技术方案的驱动装置具备:旋转设备;和减速器,其具有使从所述旋转设备输入的旋转变速而将其输出的至少一个齿轮组和用于收容所述齿轮组的壳体,在所述壳体安装有所述旋转设备,所述壳体的供所述旋转设备安装的一壁兼用作所述旋转设备的外壳的一壁。

28.其中,一般而言,旋转机构(例如马达)由机构壳体覆盖着整个设备主体(例如马达主体)。因而,在在减速器安装有旋转机构的情况下,在所安装的部位处,减速器的壳体与旋转设备的壳体重叠。而且,例如,为了利用螺栓等将旋转设备的壳体安装于减速器的壳体,需要在减速器的壳体形成螺纹孔。因此,减速器的壳体的板厚变厚。

29.不过,旋转设备的驱动轴贯穿旋转设备的壳体和减速器的壳体并配置于减速器的内部。因而,认为旋转设备的驱动轴变长、惯性变高。因此,认为对旋转设备的负担变大。

30.另外,由于减速器的壳体与旋转设备的壳体重叠,难以谋求驱动装置的扁平化(即,小型化)。

31.因此,将减速器的壳体中的壳体部的与旋转设备相对的部分兼用作旋转设备的壳

体的一部分。因而,能够设为使仅壳体部介于减速器与旋转设备之间的结构。由此,能够缩短旋转设备的驱动轴而将惯性抑制得较低,因此,能够将对旋转设备的负担抑制得较小。

32.另外,能够谋求驱动装置的扁平化(即,小型化)。

33.在上述结构中,也可以是,所述壳体具有内齿,所述齿轮组具有:曲轴,其以所述壳体的轴向成为其旋转轴线方向的方式被支承为旋转自如;和多个外齿构件,其具有与所述内齿啮合的外齿,并且,利用所述曲轴进行偏心运动,所述旋转设备向所述曲轴输入旋转力。

34.本发明的另一技术方案的驱动装置具备:旋转设备;减速器,其具有使从所述旋转设备输入的旋转变速而将其输出的至少一个齿轮组;以及操作机构,其向所述齿轮组输入外部的旋转力,操作机构具备用于检测向所述齿轮组输入所述旋转力之际的旋转角度和扭矩的检测部。

35.其中,对于车辆的转向装置,面向自动驾驶化、电动化而要求搭载用于进行自动转向、辅助控制的传感器类。因此,需要能够在现行车辆的车载空间搭载的传感器类(例如,检测旋转角度和扭矩的检测部)。

36.另外,根据现行车辆的构造,例如,减速器的曲轴(旋转轴)相对于与方向盘连结起来的操作轴正交地配置。

37.因此,例如,在操作机构中,在操作轴设置有伞齿轮,还在操作轴设置有检测部。

38.通过如此构成,例如,能够在现行车辆的小空间搭载自动转向、辅助控制所需要的传感器类(例如,检测旋转角度和扭矩的检测部),而能够进行来自与方向盘连结起来的操作轴的正交轴输入。

39.具体而言,例如,基于由检测部所检测到的旋转角度和扭矩来控制旋转设备,从而能够利用旋转设备使减速器工作。由此,能够利用检测部、旋转设备辅助驾驶员的操作。

40.在上述结构中,也可以是,所述减速器具备设置有内齿的壳体,所述齿轮组具备:曲轴,其以所述壳体的轴向成为其旋转轴线方向的方式被支承为旋转自如;和多个外齿构件,其具有与所述内齿啮合的外齿,并且,利用所述曲轴进行偏心运动,所述旋转设备和所述操作机构向所述曲轴输入旋转力。

41.本发明的另一技术方案的驱动装置具备:壳体,其具有内齿;曲轴,其在所述壳体的径向内侧以所述壳体的轴向成为其旋转轴线方向的方式被支承为旋转自如;多个外齿构件,其具有与所述内齿啮合的外齿,并且,利用所述曲轴进行偏心运动;以及操作机构,其向所述曲轴输入外部的旋转力,所述操作机构具备:从动伞齿轮,其向所述曲轴传递旋转力;和驱动伞齿轮,其设置于与所述从动伞齿轮的轴线正交的位置,与所述从动伞齿轮啮合,所述从动伞齿轮在用于变更所述从动伞齿轮的旋转方向的第1啮合位置和第2啮合位置之间自由切换。

42.其中,由于车种、使用国的不同,转向装置存在右侧驾驶、左侧驾驶的不同。因此,根据右侧驾驶、左侧驾驶的不同设计变更了转向装置。为了应对右侧驾驶、左侧驾驶这两者,例如,利用车载操作机构的布局的变更、转向用的内置滚珠丝杠的螺纹方向的变更等来应对。

43.通过如此构成,仅凭将从动伞齿轮切换到第1啮合位置和第2啮合位置,就能够使从动伞齿轮相对于驱动伞齿轮的旋转的旋转方向掉转。即,完全不改变零部件的设计中的

除了改变从动伞齿轮的安装位置以外的零部件的设计,就能够变更从动伞齿轮的旋转。

44.另外,能够使操作机构小型,而能够使带减速器的驱动装置小型化。

45.本发明的另一技术方案的驱动装置具备:壳体,其具有内齿;曲轴,其在所述壳体的径向内侧以所述壳体的轴向成为其旋转轴线方向的方式被支承为旋转自如;多个外齿构件,其具有与所述内齿啮合的外齿,并且,利用所述曲轴进行偏心运动;旋转设备,其向所述曲轴输入旋转力;以及操作机构,其向所述曲轴输入外部的旋转力,所述曲轴具备:第1传递齿轮,其用于传递来自所述旋转设备的输入;和第2传递齿轮,其与所述第1传递齿轮相邻地设置,用于传递来自所述操作机构的输入。

46.其中,以往,在从旋转设备和操作机构这两个系统向减速器的曲轴输入旋转力的情况下,在曲轴的一端部设置有供旋转设备的旋转力输入的传递齿轮,在曲轴的另一端部设置有供操作机构的旋转力输入的传递齿轮。因而,曲轴在轴向上延伸。另外,旋转设备和操作机构分别配置于上下两侧。因此,作为带减速器的驱动装置的单元的尺寸变大。

47.尤其是,在将带减速器的驱动装置采用到转向装置的情况下,想到旋转设备(马达)配置于路面侧的情况,而想到由于来自路面的飞石、泥水等而破损的风险提高的情况。

48.因此,在曲轴的端部以相邻的方式设置有第1传递齿轮和第2传递齿轮。通过如此构成,能够在将带减速器的驱动装置抑制得小型的状态下,从旋转设备和操作机构这两个系统向曲轴(即,减速器)输入旋转力。

49.另外,能够将旋转设备配置于上部,而能够抑制由飞石等造成的影响。

50.本发明的另一技术方案的驱动装置具备:旋转设备;减速器,其具有供所述旋转设备的旋转力输入的第1输入轴;以及操作机构,其具有与所述第1输入轴交叉的第2输入轴,借助所述第2输入轴向所述第1输入轴输入外部的旋转力,所述旋转设备与所述减速器以及所述操作机构隔着平面而配置于两侧。其中,平面是任意选择的面。

51.其中,以往,在旋转设备(马达)和驱动装置的情况下,构成为,在旋转设备的驱动轴部设置有油封,减速器的内部的润滑剂不向旋转设备侧流入。旋转设备的驱动轴以高速旋转的条件驱动,因此,使用具有一定程度的紧迫力的油封。因此,施加于驱动轴的负担变大,这成为多余的损耗。

52.另外,一般而言,驱动装置在构造上在减速器的上方设置有操作机构。因此,例如,认为难以在使减速器的内部的啮合部润滑的同时在减速器的内部确保充分的空间容积。

53.因此,隔着任意选择的平面而在一方配置有旋转设备,在另一方配置有减速器和操作机构。基于这样的结构,通过例如将旋转设备配置于减速器的上方,能够去除设置于旋转设备的驱动轴部的油封。由此,能够将施加于驱动轴的负担抑制得较小,而能够减轻多余的损耗(即,高效率化、减轻反向驱动扭矩)。另外,能够利用重力阻止减速器侧的润滑剂流入旋转设备的驱动轴部。

54.而且,通过将例如操作机构(收容壳体)配置于减速器的侧方,能够在减速器的内部使润滑剂的油面比旋转设备的位置低。另外,也能够在驱动装置整体设置空间。由此,通过使润滑剂的油面在驱动装置的内部没有偏置,从而能够使啮合零部件润滑,同时也确保充分的空间容积。

55.在上述结构中,也可以是,所述减速器具备:壳体,其具有内齿;曲轴,其在所述壳体的径向内侧以所述壳体的轴向成为其旋转轴线方向的方式被支承为旋转自如,并具有配

置到一端侧的传递齿轮;以及多个外齿构件,其具有与所述内齿啮合的外齿,并且,利用所述曲轴进行偏心运动,在隔着所述传递齿轮与所述减速器相反的一侧配置有所述旋转设备,向所述传递齿轮输入所述旋转设备的旋转力,所述操作机构借助所述第2输入轴向所述传递齿轮输入外部的旋转力。

56.本发明的另一技术方案的驱动装置具备:壳体,其具有内齿;曲轴,其在所述壳体的径向内侧以所述壳体的轴向成为其旋转轴线方向的方式被支承为旋转自如;多个外齿构件,其具有与所述内齿啮合的外齿,并且,利用所述曲轴进行偏心运动;旋转设备,其向所述曲轴输入旋转力;以及操作机构,其向所述曲轴输入外部的旋转力,所述曲轴相对于所述旋转设备的减速比处于4~5的范围内,所述曲轴相对于所述操作机构的增速比处于4~5的范围内。

57.其中,例如,对于车辆的转向装置,在利用旋转设备(马达)驱动带减速器的驱动装置的情况下,为了尽量减少旋转设备的电能消耗,要求高减速比。而且,驾驶员为了传递方向盘的旋转,需要立即输出由驾驶员进行的转向操作,而要求基于低减速比的动作。

58.优选的是,由旋转设备进行的旋转输出和由驾驶员进行的旋转输出这两个旋转输出向同一减速器输入,利用所输入的旋转输出进行转向。为了使两者的旋转输入向同一减速器输入、并且具备高减速比和低减速比这两个功能,需要使从旋转设备向减速器的传递比减速、使从方向盘向减速器的传递比增速。

59.因此,将曲轴相对于旋转设备的减速比设定在4~5的范围内,将曲轴相对于操作机构的增速比设定在4~5的范围内。通过如此构成,能够以适当的减速比实施从旋转设备向曲轴的输入,而能够减少电力负载。

60.另外,能够以适当的增速比实施从操作机构向曲轴的输入,而能够迅速地执行由驾驶员进行的操作。

61.另外,仅通过将曲轴相对于旋转设备的减速比设定在4~5的范围内、将曲轴相对于操作机构的增速比设定在4~5的范围内,就能够恰当地执行由旋转设备进行的操作和由驾驶员进行的操作,而能够使驱动装置小型化。

62.本发明的另一技术方案的驱动装置具备:减速器,其将设置于车轮部的车轮驱动部与车轴连结;和旋转设备,其向所述减速器输入旋转力而使所述车轮驱动部相对于所述车轴在水平方向上摆动。

63.其中,例如,在汽车行业中,考虑对环境的影响,汽车的ev(电动汽车:electric vehicle)化不断发展。自动驾驶化也进入视野,使驱动、转向电动化成为课题。

64.因此,利用驱动装置(减速器和旋转设备)使车轮驱动部相对于车轴在水平方向上摆动。通过如此构成,能够进行汽车的ev化、自动驾驶化。另外,能够省略转向连杆部,而使无需机械连结的由线控进行的转向成为可能。

65.通过省略转向连杆部,能够使驱动装置小型化。

66.而且,通过在每个轮设置驱动装置,例如,能够变更内轮、外轮的转速,因此,能够进行损耗较少的转向。

67.本发明的另一技术方案的驱动装置具备旋转设备,该旋转设备设置于转向横拉杆,借助连杆与设置于车轮部的车轮驱动部连结,所述旋转设备通过使所述转向横拉杆在轴向上移动,而使所述车轮驱动部相对于所述转向横拉杆在水平方向上摆动。

68.其中,例如,在汽车行业中,考虑对环境的影响,汽车的ev(electric vehicle:电动汽车)化不断发展。自动驾驶化也进入视野,使驱动、转向电动化成为课题。

69.因此,利用驱动装置使车轮驱动部相对于转向横拉杆在水平方向上摆动。通过如此构成,能够进行汽车的ev化、自动驾驶化。另外,能够省略转向连杆部,而使无需机械连结的由线控进行的转向成为可能。

70.通过省略转向连杆部,能够使驱动装置小型化。

71.发明的效果

72.根据本发明,能够将减速器和驱动装置适用于多种多样的设备等,并且能够小型化。

附图说明

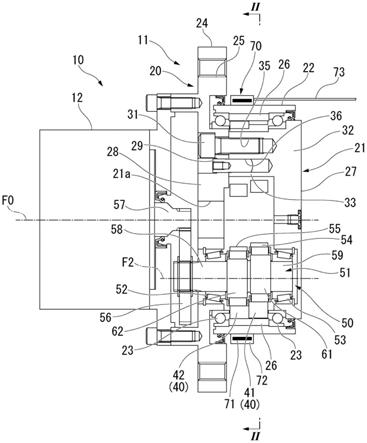

73.图1是表示本发明的第1实施方式的驱动装置的剖视图。

74.图2是沿着图1的ii-ii线的剖视图。

75.图3是表示本发明的第1实施方式的变形例的驱动装置的剖视图。

76.图4是表示本发明的第2实施方式的减速器的剖视图。

77.图5是表示本发明的第3实施方式的驱动装置的剖视图。

78.图6是表示本发明的第4实施方式的驱动装置的剖视图。

79.图7是表示本发明的第5实施方式的在减速器侧配置有从动伞齿轮的例子的剖视图。

80.图8是表示本发明的第5实施方式的在减速器的相反侧配置有从动伞齿轮的例子的剖视图。

81.图9是表示本发明的第6实施方式的驱动装置的剖视图。

82.图10是表示本发明的第6实施方式的变形例1的驱动装置的剖视图。

83.图11是表示本发明的第6实施方式的变形例2的驱动装置的剖视图。

84.图12是表示本发明的第6实施方式的变形例3的驱动装置的剖视图。

85.图13是表示本发明的第6实施方式的变形例4的驱动装置的剖视图。

86.图14是表示本发明的第7实施方式的驱动装置的剖视图。

87.图15是表示本发明的第8实施方式的驱动装置的剖视图。

88.图16是表示本发明的第9实施方式的驱动装置的剖视图。

89.图17是本发明的第9实施方式的将套筒和油封放大得到的剖视图。

90.图18是表示本发明的第9实施方式的变形例1的油封的剖视图。

91.图19是表示本发明的第9实施方式的变形例2的剖视图,该变形例2表示改变了安装套筒和油封的位置的例子。

92.图20是表示本发明的第10实施方式的转向装置的俯视图。

93.图21是表示本发明的第10实施方式的转向装置的主视图。

94.图22是用于说明使本发明的第10实施方式的转向装置转向的例子的俯视图。

95.图23是表示本发明的第11实施方式的转向装置的俯视图。

96.图24是用于说明使本发明的第11实施方式的转向装置转向的例子的俯视图。

97.附图标记说明

98.10、100、140、160、170、180、190、210、220、230、240、252、300、驱动装置;11、80、90、257、减速器;12、258、旋转设备;16、102、142、162、175、222、操作机构;20、101、223、箱体筒(壳体);26、内齿销(内齿);40、齿轮部;41、42、齿轮(外齿构件);51、171、182、212、曲轴;56、传递齿轮;70、81、加热部;116、第1伞齿轮(驱动伞齿轮);117、第2伞齿轮(从动伞齿轮);143、检测部;164a、第1啮合位置;164b、第2啮合位置;172、第1传递齿轮;173、181、196、211、221、第2传递齿轮;251、车轴;254、275、车轮驱动部;255、276、车轮部;271、转向横拉杆;272、驱动装置;273、连杆;301、套筒;302、320、油封(密封件);f0、中心轴线(主轴线)。

具体实施方式

99.接着,基于附图说明本发明的实施方式的减速器和驱动装置。

100.[第1实施方式]

[0101]

图1是表示第1实施方式的驱动装置的剖视图。图2是沿着图1的ii-ii线的剖视图。

[0102]

如图1、图2所示,驱动装置10具备减速器11和作为驱动源(例如马达)的旋转设备12。

[0103]

旋转设备12是驱动减速器11的驱动源(例如马达)。

[0104]

减速器11例如设为偏心摆动减速器,用于汽车等车辆的转向装置。减速器11具备箱体筒(壳体)20、齿轮部40、3个曲轴组装体50、以及加热部70。箱体筒20用于收容齿轮部40和3个曲轴组装体50。

[0105]

箱体筒20包括第1壳体21、第2壳体22、以及两个主轴承23。两个主轴承23能够使第1壳体21与第2壳体22之间进行相对的旋转运动。减速器11的输出部由第1壳体21和第2壳体22中的一者例示。

[0106]

表示规定为两个主轴承23的旋转中心轴线的减速器11的中心轴线(主轴线)f0。在第1壳体21固定着的情况下,第2壳体22绕主轴线f0旋转。在第2壳体22固定着的情况下,第1壳体21绕主轴线f0旋转。即,第1壳体21和第2壳体22中的一者能够相对于第1壳体21和第2壳体22中的另一者绕主轴线f0相对旋转。

[0107]

在呈圆筒状的第1壳体21的外周周设有安装凸缘24。在安装凸缘24的周缘以彼此具有间隔的方式形成有多个安装孔25。安装凸缘24例如作为配合部在安装减速器11之际使用。

[0108]

第2壳体22在内周面设置有多个内齿销(内齿)26。各内齿销26是与主轴线f0大致平行地延伸的圆柱状的构件。各内齿销26嵌入于在第2壳体22的内壁形成的槽部。因而,各内齿销26由第2壳体22恰当地保持。

[0109]

多个内齿销26绕主轴线f0以等间隔配置。各内齿销26的半周面从第2壳体22的内壁朝向主轴线f0突出。因而,多个内齿销26作为与齿轮部40啮合的内齿发挥功能。

[0110]

第1壳体21包括基部27、端板部28、定位销29、以及固定螺栓31。第1壳体21整体上呈圆筒形状。在第1壳体21形成有与主轴线f0同心的贯通孔21a。

[0111]

基部27包括基板部32和3个轴部33。3个轴部33分别从基板部32朝向端板部28延伸。在3个轴部33各自的顶端面形成有螺纹孔35和铰刀孔36。定位销29插入铰刀孔36。其结果,端板部28相对于基部27高精度地定位。固定螺栓31与螺纹孔35螺纹结合。其结果,端板部28被恰当固定于基部27。

[0112]

齿轮部40配置于基板部32与端板部28之间。3个轴部33贯穿齿轮部40并与端板部28连接。

[0113]

齿轮部40包括两个齿轮(外齿构件)41、42。齿轮41配置于基板部32与齿轮42之间,具有与多个内齿销26啮合的外齿。齿轮42配置于端板部28与齿轮41之间,具有与多个内齿销26啮合的外齿。

[0114]

齿轮41的形状和大小与齿轮42的形状和大小大致等同。齿轮41、42一边与内齿销26啮合,一边在第2壳体22内回旋移动。因而,齿轮41、42的中心绕主轴线f0回旋。

[0115]

齿轮41的回旋相位相对于齿轮42的回旋相位偏离约180

°

。在齿轮41与多个内齿销26中的一半内齿销26啮合的期间内,齿轮42与多个内齿销26中的剩余的一半内齿销26啮合。因而,齿轮部40能够使第1壳体21或第2壳体22旋转。

[0116]

在第1实施方式中,齿轮部40包括两个齿轮41、42。或者,作为齿轮部,也可以使用超过2的数量的齿轮。另外,作为替代,还可以将1个齿轮用作齿轮部。

[0117]

3个曲轴组装体50均包括:曲轴51、4个轴承52、53、54、55、以及传递齿轮56。3个曲轴51是以与主轴线f0同心的方式隔开预定间隔地分开、并且在周向上相互分开地配置的旋转轴。

[0118]

传递齿轮56与作为驱动源的旋转设备(例如马达)12的驱动轴57的齿轮啮合。传递齿轮56直接地或间接地接受作为驱动源的旋转设备12所产生的驱动力。减速器11能够根据其使用环境、使用条件适当设定从旋转设备12到传递齿轮56的驱动力的传递路径。因而,第1实施方式并不限定于从旋转设备12到传递齿轮56的特定的驱动传递路径。

[0119]

在图1中表示曲轴轴线(传递轴线)f2。传递轴线f2与主轴线f0大致平行。3个曲轴轴线f2以与主轴线f0同心的方式隔开预定间隔地分开,并且,在周向上位于相互分开的位置。曲轴51绕传递轴线f2旋转。

[0120]

曲轴51包括两个轴颈(曲轴轴颈)58、59和两个偏心部(偏心体)61、62。轴颈58、59沿着传递轴线f2延伸。轴颈58、59的中心轴线与传递轴线f2一致。偏心部61、62形成于轴颈58、59之间。偏心部61、62分别相对于传递轴线f2偏心。

[0121]

轴颈58借助轴承52支承于端板部28。轴颈59借助轴承53支承于基部27。

[0122]

偏心部61插入轴承54。轴承54配置于偏心部61与齿轮41之间。因而,齿轮41利用偏心部61偏心运动。偏心部62插入轴承55。轴承55配置于偏心部62与齿轮42之间。因而,齿轮42利用偏心部62偏心运动。

[0123]

若驱动力从旋转设备12的驱动轴57输入传递齿轮56,则曲轴51绕传递轴线f2旋转。其结果,偏心部61、62绕传递轴线f2偏心旋转。借助轴承54、55与偏心部61、62连接起来的齿轮41、42在由第2壳体22规定的圆形空间内摆动。齿轮41、42与内齿销26啮合,因此,在第1壳体21与第2壳体22之间引起相对的旋转运动。

[0124]

其中,在处于屋外使用减速器11之际,由于所使用的地区的不同,气温经常成为冰点下。在处于这样的环境下使减速器11启动之际,减速器11的内部、特别是润滑剂凝固,难以满足减速器11的性能。例如,也想到减速器11无法工作的情况。

[0125]

例如,当在车辆的转向装置设置有减速器11的情况下,以往,利用发动机的热来避免润滑剂的凝固。不过,近年来,车辆的电动化(马达驱动)不断发展,对于已电动化的车辆的情况,难以利用发动机的热提升润滑剂的温度。

[0126]

因此,例如,在箱体筒20的第2壳体22中沿着外周面呈环状设置(内置)有加热部70。加热部70具备加热器(加热线)71和绝缘部72。加热器71借助线束73与电源(未图示)连接。绝缘部72由例如橡胶等绝缘材料形成,以覆盖加热器71的方式形成。

[0127]

通过沿着第2壳体22的外周面设置加热部70,即使在例如寒冷地域也能够利用加热部70加热第2壳体22而提高箱体筒20内的润滑剂的温度。因而,能够降低润滑剂的粘性(粘度)。由此,例如,即使是在寒冷地域规格的车辆设置有减速器11的情况下,也能够使减速器11可靠地启动。

[0128]

而且,通过利用减速器11的第2壳体22而设置加热部70,无需为了设置加热部70而单独准备专用的安装构件,能够将减速器11的形状抑制得紧凑。由此,能够将减速器11安装于多种多样的设备等,而能够扩大减速器的用途的范围。

[0129]

[变形例]

[0130]

图3是表示第1实施方式的变形例的驱动装置的剖视图。

[0131]

如图3所示,变形例的减速器80例如具有在箱体筒20的第1壳体21中沿着贯通孔21a的内周面设置(内置)有加热部81的构造。变形例的减速器80的其他结构与第1实施方式的减速器11的结构同样。

[0132]

加热部81具备加热器(加热线)82和绝缘部83。加热器82借助线束84与电源(未图示)连接。即,加热器82例如呈环状设置于贯通孔21a的内周面,从而配置于减速器80的内部。由此,加热器82与减速器80的内部的润滑剂接触。绝缘部83由例如橡胶等绝缘材料形成,以覆盖加热器82的方式形成。线束84经由减速器80的内部贯穿基板部32的贯通孔32a。贯穿后的线束84利用固定部85固定于基板部32。

[0133]

加热部81的加热器82配置于减速器80的内部而与润滑剂接触。因而,能够利用加热器82直接加热润滑剂,因此,能够更加高效地提高润滑剂的温度。由此,例如,即使是在寒冷地域规格的车辆设置有减速器80的情况下,也能够使减速器80可靠地启动。

[0134]

而且,通过利用减速器80的贯通孔21a的内周面而将加热部81设置于减速器80的内部,无需为了设置加热部81而单独准备专用的安装构件,能够将减速器80的形状抑制得紧凑。由此,能够将减速器80安装于多种多样的设备等,而能够扩大减速器的用途的范围。

[0135]

以下,基于图4~图24说明第2实施方式~第11实施方式。在第2实施方式~第11实施方式中,对与第1实施方式相同、类似的构件标注相同的附图标记,并省略详细的说明。

[0136]

[第2实施方式]

[0137]

图4是表示第2实施方式的减速器的剖视图。

[0138]

如图4所示,第2实施方式的减速器90的内齿销26的根数设定在80根~120根的范围内,曲轴51的偏心量设定在1.3mm以下。第2实施方式的减速器90的其他结构与第1实施方式的减速器11的结构同样。

[0139]

如此,通过将内齿销26的根数设定在80根~120根的范围内,与通常的内齿销的根数相比,本实施方式的内齿销的根数增加。即,第2壳体22的内齿的齿数设定在80~120的范围内。另外,曲轴51的偏心量以与通常的偏心量相比减少到1.3mm以下的方式设定。

[0140]

将内齿销26的根数设定在80根~120根的范围内并将曲轴51的偏心量设定在1.3mm以下的理由如下所述。

[0141]

即,对于在转向装置设置有减速器90的情况,作为针对设置于转向装置的减速器

90所要求的事项,需要轻量化、紧凑化、且高耐载荷。

[0142]

转向装置一边利用马达等旋转设备辅助一边也同时执行由司机进行的操作。因此,要求施加于手柄的触感、感觉(feeling)没有不协调感地进行转向操作。而且,由于在减速器90的内部设置有进行偏心摆动运动的机构,因此,需要进行顺畅的偏心摆动运动。

[0143]

因此,将内齿销26的根数设定在80根~120根的范围内。通过将内齿销26的根数设定在80根~120根的范围内,与通常的内齿销的根数相比,本实施方式的内齿销的根数增加。由此,能够增加从齿轮部40的齿轮41、42承受载荷的内齿销26的根数。由此,减速器90能够保持紧凑的状态不变地应对高耐载荷的情况。

[0144]

另外,将曲轴51的偏心量以减少到1.3mm以下的方式进行了设定。通过使曲轴51的偏心量减少到1.3mm以下,能够将曲轴51、齿轮部40(齿轮41、42)的振动量抑制得较小。由此,司机没有不协调感,就能够使减速器90顺畅地旋转。

[0145]

[第3实施方式]

[0146]

图5是表示第3实施方式的驱动装置的剖视图。

[0147]

如图5所示,第3实施方式的驱动装置100具有如下结构:从第1实施方式的减速器11去除了加热部70,再将箱体筒20替代成箱体筒(壳体)101,此外,设置有操作机构102。第3实施方式的驱动装置100的其他结构与第1实施方式的驱动装置10的结构同样。

[0148]

箱体筒101例如包括第1壳体105、第2壳体22以及第3壳体106。箱体筒101用于收容齿轮部40和3个曲轴组装体50。即,箱体筒101形成减速器的壳体。

[0149]

第1壳体105例如包括基部27和端板部107。端板部107具有第1收容壳体109。第1收容壳体109是形成用于收容操作机构102的收容壳体108中的一者的壳体。

[0150]

第3壳体106利用多个螺栓111以密闭着的状态安装于端板部107。

[0151]

第3壳体106具有壳体部112和第2收容壳体113。第2收容壳体113是形成用于收容操作机构102的收容壳体108中的另一者的壳体。收容壳体108由第1收容壳体109和第2收容壳体113形成。在收容壳体108收纳有操作机构102的主要部分。

[0152]

操作机构102具备:操作轴115、第1伞齿轮(第1锥齿轮)116、第2伞齿轮(第2锥齿轮)117、中间轴118、以及中间齿轮119。操作轴115借助轴承127以旋转自如的方式支承于支承部126。支承部126固定于收容壳体108。

[0153]

在操作轴115的顶端与该操作轴115同轴地形成有第1伞齿轮116。第2伞齿轮117与第1伞齿轮116啮合。第2伞齿轮117与中间轴118同轴地设置于该中间轴118。中间轴118以与操作轴115正交的方式配置,借助轴承128以旋转自如的方式支承于收容壳体108。

[0154]

在中间轴118与该中间轴118同轴地状设置有中间齿轮119。中间齿轮119与传递齿轮56啮合。

[0155]

通过将中间轴118以与操作轴115正交的方式配置,操作机构102构成正交输入部。例如驾驶员操作操作轴115而使该操作轴115旋转,从而操作机构102向第1伞齿轮116传递操作轴115的旋转力。第1伞齿轮116的旋转力经由第2伞齿轮117、中间轴118以及中间齿轮119向传递齿轮56传递。

[0156]

在第3壳体106的壳体部112安装有旋转设备12。旋转设备12具备设备壳体121和设备主体122。设备壳体121形成为截面u字状,与壳体部112相对的部位开口。在设备壳体121的内部收容有设备主体122。另外,设备壳体121的开口部由壳体部112覆盖。

[0157]

即,壳体部112形成减速器的壳体的一部分,并且形成设备壳体121的一部分。

[0158]

利用形成减速器的壳体的一部分的壳体部112来形成旋转设备12的壳体的一部的理由如下所述。

[0159]

即,通常,旋转设备(例如马达)的整个设备主体(例如马达主体)由机构壳体覆盖。因而,当在减速器安装有旋转设备的情况下,在所安装的部位处,减速器的壳体与旋转设备的壳体重叠。而且,例如,为了利用螺栓等将旋转设备的壳体安装于减速器的壳体,需要在减速器的壳体形成螺纹孔。因此,减速器的壳体的板厚变厚。

[0160]

不过,旋转设备的驱动轴贯穿旋转设备的壳体和减速器的壳体并配置于减速器的内部。因而,认为旋转设备的驱动轴变长、惯性变高。因此,认为对旋转设备的负担变大。

[0161]

另外,由于减速器的壳体与旋转设备的壳体重叠,难以谋求驱动装置的扁平化(即,紧凑化)。

[0162]

因此,将减速器的箱体筒101中的壳体部112的与旋转设备12相对的部分兼用作旋转设备12的壳体的一部分。因而,能够设为使仅壳体部112介于减速器与旋转设备12之间的结构。由此,能够缩短旋转设备12的驱动轴57而将惯性抑制得较低,能够将对旋转设备的负担抑制得较小。

[0163]

另外,能够谋求驱动装置100的扁平化(即,紧凑化)。

[0164]

[第4实施方式]

[0165]

图6是表示第4实施方式的驱动装置的剖视图。

[0166]

如图6所示,第4实施方式的驱动装置140具有如下结构:将第3实施方式的驱动装置100的收容壳体108替代成收容壳体141,并且,将操作机构102替代成操作机构142,还设置有检测部143。第4实施方式的驱动装置140的其他结构与第3实施方式的驱动装置100的结构同样。

[0167]

收容壳体141与第3实施方式的收容壳体108同样地形成,因此,省略详细的说明。

[0168]

操作机构142具有将第3实施方式的操作轴115分割成第1操作轴144和第2操作轴145而得到的结构。第1操作轴144借助轴承146以旋转自如的方式支承于支承部126。第1操作轴144的基端部从支承部126向收容壳体108的外部突出。第2操作轴145借助轴承147以旋转自如的方式支承于支承部126。第2操作轴145在顶端部与该操作轴145同轴地设置有第1伞齿轮116。

[0169]

检测部143例如在第1操作轴144的顶端部和第2操作轴145的基端部设置有扭杆148和转子149等。扭杆148例如收容于第1操作轴144的顶端部的收容孔和第2操作轴145的基端部的收容孔。扭杆148例如利用弹簧销152固定于第1操作轴144和第2操作轴145。

[0170]

检测部143例如能够利用转子149等检测第1操作轴144的旋转角度和第2操作轴145的旋转角度。另外,检测部143例如能够在利用扭杆148等检测在第1操作轴144和第2操作轴145所产生的扭矩的同时检测旋转角度。

[0171]

在操作机构142的第1操作轴144和第2操作轴145设置有检测部143的理由如下所述。

[0172]

即,对于车辆的转向装置,面向自动驾驶化、电动化而要求搭载用于进行自动转向、辅助控制的传感器类(例如,检测旋转角度和扭矩的检测部)。因此,需要能够在现行车辆的车载空间搭载的传感器类。

[0173]

另外,根据现行车辆的构造,例如,减速器的曲轴(旋转轴)51相对于与方向盘连结起来的第1操作轴144和第2操作轴145正交地配置。

[0174]

因此,例如,在操作机构142的第2操作轴145设置有第1伞齿轮116,还在第1操作轴144和第2操作轴145设置有检测部143。

[0175]

通过如此构成,将具备第1伞齿轮116、检测部143的操作机构142紧凑地集中。因而,例如,能够将自动转向、辅助控制所需要的传感器类(例如检测部143)搭载于现行车辆的小空间,而能够进行来自与方向盘连结起来的第1操作轴144的正交轴输入。

[0176]

具体而言,例如,在操作第1操作轴144而向曲轴51输入旋转力之际,利用检测部143检测旋转角度和扭矩。基于由检测部143所检测到的旋转角度和扭矩来控制旋转设备12,从而能够利用旋转设备12使减速器工作。由此,能够利用检测部143、旋转设备12辅助驾驶员的操作。

[0177]

[第5实施方式]

[0178]

图7是表示第5实施方式的驱动装置的在减速器侧配置有从动伞齿轮的例子的剖视图。图8是表示第5实施方式的驱动装置的在减速器的相反侧配置有从动伞齿轮的例子的剖视图。

[0179]

如图7所示,第5实施方式的驱动装置160具有将第4实施方式的操作机构142替代成操作机构162而得到的结构。第5实施方式的驱动装置160的其他结构与第4实施方式的驱动装置140的结构同样。

[0180]

操作机构162具有如下结构:从第4实施方式的操作机构142去除检测部143,将第1操作轴144和第2操作轴145替代成操作轴115,将中间轴118替代成中间轴164。

[0181]

中间轴164在第1啮合位置164a和第2啮合位置164b各自的外周面形成有花键、锯齿形、键槽等第1卡定部。第1啮合位置164a是中间轴164中的靠中间齿轮119(即,减速器)那一侧的端部。第2啮合位置164b是中间轴164中的中间齿轮119(即,减速器)的相反侧的端部。

[0182]

第2伞齿轮(从动伞齿轮)117在内周面形成有花键、锯齿形、键槽等第2卡定部。第2卡定部以与第1啮合位置164a以及第2啮合位置164b的第1卡定部卡合的方式形成。

[0183]

由此,第2伞齿轮117以改变朝向且拆装自如的方式安装于中间轴164的第1啮合位置164a和第2啮合位置164b。即,能够将第2伞齿轮117以改变朝向、且切换自如的方式安装于第1啮合位置164a和第2啮合位置164b。

[0184]

如图7所示,第2伞齿轮117安装于第1啮合位置164a。因而,根据驱动装置160,通过例如向顺时针方向如箭头a那样向操作机构162的操作轴115传递旋转力,操作轴115的旋转力向第1伞齿轮(驱动伞齿轮)116传递。利用第1伞齿轮116的旋转力,向第2伞齿轮117和中间轴164传递向箭头b方向的旋转力。中间轴164的旋转力经由中间齿轮119向传递齿轮56传递。

[0185]

另外,通过例如向逆时针方向如箭头c那样向操作轴115传递旋转力,操作轴115的旋转力向第1伞齿轮116传递。利用第1伞齿轮116的旋转力,向箭头d方向的旋转力向第2伞齿轮117和中间轴164传递。

[0186]

如图8所示,第2伞齿轮117安装于第2啮合位置164b。因而,根据驱动装置160,通过例如向顺时针方向如箭头a那样向操作机构162的操作轴115传递旋转力,操作轴115的旋转

力向第1伞齿轮116传递。利用第1伞齿轮116的旋转力,向第2伞齿轮117和中间轴164传递向箭头d方向的旋转力。中间轴164的旋转力经由中间齿轮119向传递齿轮56传递。

[0187]

另外,通过例如向逆时针方向如箭头c那样向操作轴115传递旋转力,操作轴115的旋转力向第1伞齿轮116传递。利用第1伞齿轮116的旋转力,向第2伞齿轮117和中间轴164传递向箭头b方向的旋转力。

[0188]

如图7、图8所示,仅凭将第2伞齿轮117切换成中间轴164的第1啮合位置164a和第2啮合位置164b,就能够使第2伞齿轮117相对于第1伞齿轮116的旋转的旋转方向掉转。

[0189]

其中,由于车种、使用国的不同,转向装置存在右侧驾驶、左侧驾驶的不同。因此,根据右侧驾驶、左侧驾驶的不同设计变更了转向装置。为了应对右侧驾驶、左侧驾驶这两者,例如,利用车载操作机构的布局的变更、转向用的内置滚珠丝杠的螺纹方向的变更等来应对。

[0190]

因此,在操作机构162,仅凭将第2伞齿轮117切换到中间轴164的第1啮合位置164a和第2啮合位置164b,就会使第2伞齿轮117相对于第1伞齿轮116的旋转的旋转方向掉转。

[0191]

由此,完全不改变零部件的设计中的除了改变第2伞齿轮117的安装位置以外的零部件的设计,就能够变更第2伞齿轮117的旋转。

[0192]

另外,能够使操作机构162紧凑地汇聚,能够谋求驱动装置160的紧凑化。

[0193]

[第6实施方式]

[0194]

图9是表示第6实施方式的驱动装置的剖视图。

[0195]

如图9所示,第6实施方式的驱动装置170具有将第5实施方式的曲轴51替代成曲轴171而得到的结构。第6实施方式的驱动装置170的其他结构与第5实施方式的驱动装置160的结构同样。

[0196]

曲轴171在旋转设备12那一侧的端部设置有第1传递齿轮172和第2传递齿轮173。

[0197]

第1传递齿轮172是安装到曲轴171的端部的正齿轮。第1传递齿轮172与旋转设备12的驱动轴57的齿轮啮合。即,旋转力从旋转设备12向第1传递齿轮172输入。由此,从旋转设备12输入来的旋转力借助第1传递齿轮172向曲轴171输入。

[0198]

第2传递齿轮173是在曲轴171的端部与第1传递齿轮172相邻地形成(加工出)的小齿轮。第2传递齿轮173与操作机构175的中间齿轮176啮合。操作机构175具有将第5实施方式的操作机构162的中间齿轮119替代成中间齿轮176而得到的结构。

[0199]

旋转力从操作机构175向第2传递齿轮173输入。由此,从操作机构175输入来的旋转力经由第2传递齿轮173向曲轴171输入。

[0200]

如此,通过在曲轴171的端部以相邻的方式设置有第1传递齿轮172和第2传递齿轮173,能够从旋转设备12和操作机构175这两个系统向曲轴171(即,减速器)输入旋转力。

[0201]

其中,以往,在从旋转设备和操作机构这两个系统向减速器的曲轴输入旋转力的情况下,例如,在曲轴的一端部设置有供旋转设备的旋转力输入的传递齿轮,在曲轴的另一端部设置有供操作机构的旋转力输入的传递齿轮。因而,曲轴在轴向上延伸。另外,旋转设备和操作机构分别配置于上下两侧。因此,作为带减速器的驱动装置的单元的尺寸变大。

[0202]

尤其是,在将带减速器的驱动装置采用到转向装置的情况下,想到旋转设备(马达)配置于路面侧的情况,而想到由于来自路面的飞石、泥水等的影响而使破损的风险提高的情况。

[0203]

因此,在曲轴171的端部以相邻的方式设置有第1传递齿轮172和第2传递齿轮173。由此,能够在将驱动装置170的形状抑制得紧凑的状态下,从旋转设备12和操作机构175这两个系统向曲轴171(即,减速器)输入旋转力。

[0204]

另外,能够将旋转设备12配置于上部,而能够抑制由飞石等造成的影响。

[0205]

[变形例1]

[0206]

图10是表示第6实施方式的变形例1的驱动装置的剖视图。

[0207]

如图10所示,变形例1的驱动装置180具有将第6实施方式的第2传递齿轮173替代成第2传递齿轮181而得到的结构。变形例1的驱动装置180的其他结构与第6实施方式的驱动装置170的结构同样。

[0208]

即,驱动装置180的第1传递齿轮172安装于曲轴182的端部。在第1传递齿轮172利用多个螺栓184安装有第2传递齿轮181的凸缘183。第2传递齿轮181在突出部形成(加工)有小齿轮185。

[0209]

因而,第2传递齿轮181(具体而言,小齿轮185)在曲轴182的端部侧与第1传递齿轮172相邻地设置。小齿轮185与中间齿轮176啮合。

[0210]

如此,在曲轴182的端部以相邻的方式设置有第1传递齿轮172和第2传递齿轮181。由此,能够在将驱动装置180的形状抑制得紧凑的状态下,从旋转设备12和操作机构175这两个系统向曲轴182(即,减速器)输入旋转力。

[0211]

另外,能够将旋转设备12配置于上部,而能够抑制由飞石等造成的影响。

[0212]

[变形例2]

[0213]

图11是表示第6实施方式的变形例2的驱动装置的剖视图。

[0214]

如图11所示,变形例2的驱动装置190具有将变形例1的第2传递齿轮181替代成第2传递部191而得到的结构。变形例2的驱动装置190的其他结构与变形例1的驱动装置180的结构同样。

[0215]

第2传递部191具备连结部192和第2传递齿轮196。连结部192的凸缘193利用多个螺栓194安装于第1传递齿轮172。

[0216]

在连结部192的突出部195嵌合有环状的第2传递齿轮196。突出部195和第2传递齿轮196利用键197固定。第2传递齿轮196与中间齿轮176啮合。

[0217]

在突出部195的凸面利用螺栓199固定有板198。

[0218]

如此,在曲轴182的端部以相邻的方式设置有第1传递齿轮172和第2传递齿轮196。由此,能够在将驱动装置190的形状抑制得紧凑的状态下,从旋转设备12和操作机构175这两个系统向曲轴182(即,减速器)输入旋转力。

[0219]

另外,能够将旋转设备12配置于上部,而能够抑制由飞石等造成的影响。

[0220]

[变形例3]

[0221]

图12是表示第6实施方式的变形例3的驱动装置的剖视图。

[0222]

如图12所示,变形例3的驱动装置210具有将第6实施方式的第2传递齿轮173替代成第2传递齿轮211而得到的结构。变形例3的驱动装置210的其他结构与第6实施方式的驱动装置170的结构同样。

[0223]

驱动装置210的曲轴212在端部形成有花键、锯齿形等卡合部。在曲轴212的端部相邻地安装有第1传递齿轮172和第2传递齿轮211。第2传递齿轮211与中间齿轮176啮合。中间

齿轮176安装于中间轴177。

[0224]

如此,在曲轴212的端部以相邻的方式设置有第1传递齿轮172和第2传递齿轮211。由此,能够在将驱动装置210的形状抑制得紧凑的状态下,从旋转设备12和操作机构175这两个系统向曲轴212(即,减速器)输入旋转力。

[0225]

另外,能够将旋转设备12配置于上部,而能够抑制由飞石等造成的影响。

[0226]

[变形例4]

[0227]

图13是表示第6实施方式的变形例4的驱动装置的剖视图。

[0228]

如图13所示,变形例4的驱动装置220具有将第6实施方式的第2传递齿轮211替代成第2传递齿轮221的结构。变形例4的驱动装置220的其他结构与变形例3的驱动装置210的结构同样。

[0229]

第2传递齿轮221与第1传递齿轮172相邻地安装于曲轴212的端部。第2传递齿轮221形成为伞齿轮,与第1伞齿轮116啮合。

[0230]

通过将伞齿轮的第2传递齿轮221安装于曲轴212的端部,能够从变形例3的操作机构175去除中间齿轮176、中间轴177。因而,能够将从变形例4的操作机构222到箱体筒(壳体)223的凸缘224的距离l抑制得较小。

[0231]

如此,在曲轴212的端部以相邻的方式设置有第1传递齿轮172和第2传递齿轮221。由此,能够在将驱动装置220的形状抑制得紧凑的状态下,从旋转设备12和操作机构222这两个系统向曲轴212(即,减速器)输入旋转力。

[0232]

另外,能够将旋转设备12配置于上部,而能够抑制由飞石等造成的影响。

[0233]

而且,通过使第2传递齿轮221形成为伞齿轮,能够将从操作机构222到凸缘224的距离l抑制得较小,而能够使驱动装置220的形状更加紧凑。

[0234]

[第7实施方式]

[0235]

图14是表示第7实施方式的驱动装置的剖视图。

[0236]

如图14所示,第7实施方式的驱动装置230具有将图8所示的第5实施方式的驱动装置160横向配置并在减速器11的侧方配置操作机构162而得到的结构。第7实施方式的驱动装置230的其他结构与第5实施方式的驱动装置160的结构同样。

[0237]

即,驱动装置230的减速器11的主轴线f0朝向铅垂方向配置。因而,传递齿轮56配置于减速器11的箱体筒20(具体而言,端板部28)的上方。驱动轴57与传递齿轮56啮合。驱动轴57朝向铅垂方向配置,从而使旋转设备12配置于减速器11的上方。

[0238]

另外,中间齿轮119与传递齿轮56啮合。中间齿轮119安装于中间轴164的上端。中间轴164朝向铅垂方向配置。在中间轴164,第2伞齿轮117以与中间齿轮119相邻的方式安装于该中间齿轮119的下方。第1伞齿轮116与第2伞齿轮117啮合。设置有第1伞齿轮116的操作轴115配置于第2伞齿轮117的下方。

[0239]

由此,操作机构162配置于减速器11的侧方。操作机构162的主要部分收容于收容壳体232。收容壳体232配置于减速器11的侧方。

[0240]

在减速器11(即,箱体筒20)的内部、收容壳体232的内部等储存有使啮合零部件等润滑的润滑剂。

[0241]

其中,例如,一般而言,在旋转设备(马达)和驱动装置的情况下,构成为,在旋转设备的驱动轴部设置有油封,减速器的内部的润滑剂不向旋转设备侧流入。旋转设备的驱动

轴以高速旋转的条件驱动,因此,使用具有一定程度的紧迫力的油封。因此,施加于驱动轴的负担变大,这成为多余的损耗。

[0242]

另外,一般而言,驱动装置在构造上在减速器的上方设置有操作机构。因此,例如,认为难以在使减速器的内部的啮合部润滑的同时在减速器的内部确保充分的空间容积。

[0243]

因此,将旋转设备12配置于减速器11的上方。因而,能够去除设置于旋转设备12的驱动轴57的油封。由此,能够将施加于驱动轴57的负担抑制得较小,而能够减轻多余的损耗(即,高效率化、减轻反向驱动扭矩)。另外,能够利用重力阻止减速器11的润滑剂沿着旋转设备12的驱动轴57流入其内部。

[0244]

而且,将收容壳体232配置于减速器11的侧方。因而,能够在减速器11的内部使润滑剂的油面比旋转设备12的位置低。另外,也能够在驱动装置230整体设置空间。由此,通过使润滑剂的油面在驱动装置230的内部没有偏置,从而能够使啮合零部件润滑,同时也确保充分的空间容积。

[0245]

另外,通过将收容壳体232配置于减速器11的侧方,能够谋求驱动装置230的紧凑化。

[0246]

[第8实施方式]

[0247]

图15是表示第8实施方式的驱动装置的剖视图。

[0248]

如图15所示,第8实施方式的驱动装置240将第6实施方式的驱动装置170中的曲轴171相对于旋转设备12的减速比设定在4~5的范围内,将曲轴171相对于操作机构175的增速比设定在4~5的范围内。第8实施方式的驱动装置240的其他结构与第6实施方式的结构同样。

[0249]

即,驱动装置240将旋转设备12的驱动轴57和第1传递齿轮172的减速比设定在4~5的范围内。另外,驱动装置240将第1伞齿轮116、第2伞齿轮117、中间齿轮176以及第2传递齿轮173的增速比设定在4~5的范围内。

[0250]

其中,例如,对于车辆的转向装置,在利用旋转设备(马达)驱动带减速器的驱动装置的情况下,为了尽量减少旋转设备的电能消耗,要求高减速比。而且,驾驶员为了传递方向盘的旋转,需要立即输出由驾驶员进行的转向操作,而要求基于低减速比的动作。

[0251]

优选的是,由旋转设备进行的旋转输出和由驾驶员进行的旋转输出这两个旋转输出向同一减速器输入,利用所输入的旋转输出进行转向。为了使两者的旋转输入向同一减速器输入、并且具备高减速比和低减速比这两个功能,需要使从旋转设备向减速器的传递比减速、使从方向盘向减速器的传递比增速。

[0252]

因此,将曲轴171相对于旋转设备12的减速比设定在4~5的范围内,将曲轴171相对于操作机构175的增速比设定在4~5的范围内。通过如此构成,能够以适当的减速比实施从旋转设备12向曲轴171的输入,而能够减少电力负载。

[0253]

另外,能够以适当的增速比实施从操作机构175向曲轴171的输入,而能够迅速地执行由驾驶员进行的操作。

[0254]

另外,仅通过将曲轴171相对于旋转设备12的减速比设定在4~5的范围内、将曲轴171相对于操作机构175的增速比设定在4~5的范围内,就能够恰当地执行由旋转设备12进行的操作和由驾驶员进行的操作,而能够谋求驱动装置240的紧凑化。

[0255]

[第9实施方式]

[0256]

图16是表示第9实施方式的驱动装置的剖视图。图17是第9实施方式的将套筒和油封放大得到的剖视图。

[0257]

如图16、图17所示,第9实施方式的驱动装置300具有在第6实施方式的变形例3的驱动装置210设置套筒301和油封(密封件)302而得到的结构。第9实施方式的驱动装置300的其他结构与变形例3的驱动装置210的结构同样。

[0258]

如图16、图17所示,在第1壳体21的端板部28的与第2壳体22相对的面形成有环状的槽部304。在端板部28的槽部304插入有第2壳体22的一端部22a。

[0259]

在槽部304的外周壁304a与第2壳体22的一端部22a之间设置有环状的套筒301。套筒301例如利用内端部305、第1壁部306和第2壁部307形成为截面曲柄状。

[0260]

内端部305与第2壳体22的一端面22b接触。因而,套筒301例如利用第2壳体22的一端面22b定位。另外,第1壁部306与第2壳体22的一端部22a(具体而言,一端部22a的外周面)接触。套筒301例如固定(设置)于第2壳体22的一端部22a。

[0261]

第2壁部307从第1壁部306呈环状伸出到端板部28的台阶部309,并配置为不与台阶部309接触。通过将第2壁部307配置于端板部28的台阶部309,例如,能够将第2壁部307与台阶部309之间的间隙形成迷宫状。因而,能够在套筒301与第1壳体21之间容许相对的旋转运动,并且,恰当地抑制水、光等从第2壁部307与台阶部309之间的间隙进入。

[0262]

由此,利用套筒301的第2壁部307恰当地封堵了槽部304的外周壁304a与第2壳体22的一端部22a之间的空间。

[0263]

另外,在槽部304,在比第2壁部307靠内侧的位置设置有环状的油封302。油封302的密封主体311与槽部304的外周壁304a以及第1壁部306接触,而且,唇312与第1壁部306接触。由此,油封302能够密封槽部304的外周壁304a与第1壁部306之间的空间。

[0264]

另外,油封302被套筒301从槽部304的外侧覆盖。套筒301例如形成为曲柄状,从而形成为使雨水、清洗水、日光等不触及油封302的形状。如此,形成有套筒301的理由如下所述。

[0265]

即,当在屋外、特别是车载等特殊环境中使用减速器的情况下,减速器在包括雨、高压清洗、紫外线、飞石等以往没有影响的外在的要因的环境中的使用频度增加。因此,现状是没有能够保障屋外的使用的减速器。

[0266]

不过,例如,针对清洗机器人通常使用套筒,但利用这些的形状,难以避免雨、高压清洗、紫外线、飞石等外在的要因所带来的影响。

[0267]

因此,套筒301形成为例如曲柄状,将套筒301可靠地固定于第2壳体22,而利用套筒301恰当地封堵槽部304的外周壁304a与第2壳体22的一端部22a之间的空间(间隙)。因而,能够利用套筒301良好(可靠)地覆盖油封302。由此,通过使用套筒301,能够使油封302避免雨、高压清洗、紫外线、飞石等外在的要因的影响。

[0268]

另外,将套筒301设置于第2壳体22。由此,能够无需用于安装套筒301的专用的零部件,而能够谋求减速器的紧凑化。

[0269]

[变形例1]

[0270]

图18是表示第9实施方式的油封的变形例1的剖视图。

[0271]

如图18所示,变形例1的油封(密封件)320具有在第9实施方式的油封302添加唇322(以下,称为第2唇322)而成的结构。变形例1的油封320的其他结构与第9实施方式的油

封302的结构同样。

[0272]

即,油封320具有第1唇312和第2唇322。第1唇312与第1壁部306接触。第2唇322与第2壁部307接触。由此,油封320能够密封槽部304的外周壁304a与第1壁部306之间的空间,并且,能够密封槽部304的外周壁304a与第2壁部307之间的空间。由此,能够进一步提高由油封320带来的密封性。

[0273]

[变形例2]

[0274]

图19是表示第9实施方式的变形例2的剖视图,该变形例2表示改变了安装套筒和油封的位置的例子。

[0275]

如图19所示,套筒301和油封302设置于第1壳体21的基板部32与第2壳体22的另一端部22c之间。通过在第1壳体21的基板部32与第2壳体22的另一端部22c之间设置有套筒301和油封302,能够利用套筒301和油封302使基板部32与第2壳体22的另一端部22c之间密封。

[0276]

而且,通过使用套筒301,能够使基板部32与第2壳体22的另一端部22c之间的油封302避免雨、高压清洗、紫外线、飞石等外在的要因的影响。

[0277]

[第10实施方式]

[0278]

图20是表示具有第10实施方式的驱动装置的转向装置的俯视图。图21是表示具有第10实施方式的驱动装置的转向装置的主视图。图22是用于说明利用第10实施方式的驱动装置使转向装置转向的例子的俯视图。

[0279]

如图20、图21所示,转向装置250具备车轴251、驱动装置252、连结部253、车轮驱动部(轮内马达)254以及车轮部255。

[0280]

车轴251在未图示的车辆的宽度方向上延伸。在车轴251的两端部设置有驱动装置252。

[0281]

驱动装置252例如具备减速器257和旋转设备(马达)258。

[0282]

减速器257和旋转设备258例如使用第1实施方式~第9实施方式的减速器和旋转设备。减速器257例如壳体安装于车轴251的端部,输出部安装于连结部253。在减速器257的输入轴以能够传递旋转力的方式连结有旋转设备258的驱动轴。在连结部253安装有车轮驱动部254。车轮驱动部254的输出部安装于车轮部255。

[0283]

在每个轮(车轮部255)设置有驱动装置252。另外,减速器257借助输出部将设置于车轮部255的车轮驱动部254与车轴251的端部连结。而且,旋转设备258向减速器257的输入轴输入旋转力而使车轮驱动部254相对于车轴251在水平方向上摆动。

[0284]

车轮驱动部254例如是使车轮部255旋转的轮内马达,兼用作再生制动器。

[0285]

其中,例如,在汽车行业中,考虑对环境的影响,汽车的ev(electric vehicle)化不断发展。自动驾驶化也进入视野,使驱动、转向电动化成为课题。

[0286]

因此,如图22所示,利用驱动装置252(减速器257和旋转设备258)使车轮驱动部254相对于车轴251在水平方向上摆动。通过如此构成,能够进行汽车的ev化、自动驾驶化。另外,能够省略转向连杆部,而使无需机械连结的由线控进行的转向成为可能。通过省略转向连杆部,能够谋求驱动装置252的紧凑化。

[0287]

而且,通过在每个轮设置驱动装置252,例如,能够变更内轮、外轮的转速,因此,能够进行损耗较少的转向。

[0288]

[第11实施方式]

[0289]

图23是表示具备第11实施方式的驱动装置的转向装置的俯视图。图24是用于说明利用第11实施方式的驱动装置使转向装置转向的例子的俯视图。

[0290]

如图23所示,转向装置270具备转向横拉杆271、驱动装置272、连杆273、连结部274、车轮驱动部(轮内马达)275以及车轮部276。

[0291]

转向横拉杆271在未图示的车辆的宽度方向上延伸。在转向横拉杆271的中央设置有驱动装置272。驱动装置272例如是空心马达(直动部),能够构成为利用滚珠丝杠、或齿条&小齿轮使转向横拉杆271在车宽方向上移动。

[0292]

在转向横拉杆271的两端部借助连杆273连结有连结部274。在连结部274安装有车轮驱动部275。

[0293]

即,驱动装置272借助连杆273与车轮驱动部275连结。车轮驱动部275的输出部安装于车轮部276。驱动装置272通过利用滚珠丝杠、或齿条&小齿轮使转向横拉杆271沿着车宽方向移动,使车轮驱动部275相对于转向横拉杆271在水平方向上摆动。

[0294]

此外,驱动装置272也可以是旋转设备(马达)单体,减速器也可以具备旋转设备。对于驱动装置272,在使用设有旋转设备的减速器的情况下,例如,也可以采用第1实施方式~第9实施方式的减速器和旋转设备。

[0295]

车轮驱动部275例如是使车轮部276旋转的轮内马达,兼用作再生制动器。

[0296]

其中,例如,在汽车行业中,考虑对环境的影响,汽车的ev(electric vehicle)化不断发展。自动驾驶化也进入视野,使驱动、转向电动化成为课题。

[0297]

因此,如图24所示,利用驱动装置272使车轮驱动部275相对于转向横拉杆271在水平方向上摆动。通过如此构成,能够进行汽车的ev化、自动驾驶化。另外,能够省略转向连杆部,而使无需机械连结的由线控进行的转向成为可能。

[0298]

通过省略转向连杆部,能够谋求驱动装置272的紧凑化。

[0299]

此外,本发明的保护范围并不限定于所述实施方式,能够在不脱离本发明的主旨的范围内施加各种变更。

[0300]

此外,在不脱离本发明的主旨的范围内能够将上述的实施方式的构成要素置换成公知的构成要素。另外,即使组合上述的各变形例也无妨。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。