1.本发明属于增材制造技术领域,具体涉及一种用于激光增材制造的点阵激光扫描方法及装置。

背景技术:

2.激光增材制造技术由于其成形精度高,可实现任意复杂结构的直接成形,在各领域得到了大量的应用。目前激光增材制造技术均是采用单束激光来回扫描整个成形面,其扫描效率低下,打印时间长,制件成本昂贵,极大的限制了激光增材制造的发展与应用,因此急需寻找新的扫描方法提高激光增材制造技术的扫描效率。

技术实现要素:

3.本发明的目的在于提供一种用于激光增材制造的点阵激光扫描方法及装置,以克服现有技术的不足。

4.为达到上述目的,本发明采用如下技术方案:

5.一种用于激光增材制造的点阵激光扫描方法,包括以下步骤:

6.s1,成形过程中,将cad切片截面的打印平面划分为若干个成像单元;

7.s2,提取当前成型面所在层的cad切片截面数据,获取当前成型面所在层内的成像单元的位置和数量;

8.s3,根据当前成型面所在层所包含成像单元的位置与数量对激光进行匹配分束并形成与之当前成型面所在层所包含成像单元数量相同的子光束;

9.s4,调制矩阵算法分别控制各路子光束偏转后射出点阵激光,在打印平面上各点阵光束在与之一一对应的成像单元内无扫描曝光或短线往复扫描成形,最终所有成像单元组合形成与当前层cad数据完全匹配的几何形状,从而实现面激光扫描增材制造过程。

10.进一步的,采用点阵调制器调制矩阵算法分别控制各路子光束偏转后射出点阵激光。

11.进一步的,所述点阵激光在打印平面上与之匹配的各成像单元内无扫描曝光短线扫描原材料。

12.进一步的,打印平面上点阵激光光斑直径在20μm-1mm范围内。

13.进一步的,用于扫描成形的粉末材料粒径范围0.1μm-1mm。

14.进一步的,一个点阵激光的覆盖区域小于打印平面时,将点阵激光在平行于打印平面的平面内移动实现打印平面的全覆盖。

15.一种点阵激光扫描装置,包括成形室以及设置于成形室内的点阵激光扫描系统,所述点阵激光扫描系统从激光射出端依次设置有准直扩束模块、聚焦镜、振镜扫描头和点阵发生器;所述激光器通过光纤与准直扩束模块相连;所述点阵发生器包括相位光栅与点阵调制器,点阵调制器设置于相位光栅下方。

16.进一步的,激光器类型采用半导体激光器、光纤激光器、固体激光器、co2激光器或

二极管激光器。

17.进一步的,所述聚焦镜类型采用动态聚焦镜或平面场镜。

18.进一步的,点阵发生器在打印平面上形成的点阵激光光斑直径范围为20μm-1mm。

19.与现有技术相比,本发明具有以下有益的技术效果:

20.本发明一种用于激光增材制造的点阵激光扫描方法,通过将cad切片截面的打印平面划分为若干个成像单元,实现分开成型,提取当前成型面所在层的cad切片截面数据,获取当前成型面所在层内的成像单元的位置和数量;,根据当前成型面所在层所包含成像单元的位置与数量对激光进行匹配分束并形成与之当前成型面所在层所包含成像单元数量相同的子光束,调制矩阵算法分别控制各路子光束偏转后射出点阵激光,在打印平面上各点阵光束在与之一一对应的成像单元内无扫描曝光或短线往复扫描成形,本发明实现粉末材料或树脂材料的点阵扫描制造过程,将传统的单束激光点-线-面逐步扫描变为点阵激光面扫描成形,很大程度上提升了激光增材制造的扫描效率。

21.进一步的,采用点阵调制器调制矩阵算法分别控制各路子光束偏转后射出点阵激光,控制调节同步,精度高,有利于同步成型。

22.进一步的,打印平面上点阵激光光斑直径在20μm-1mm范围内,能够防止成型过程中光点分散造成热量不均而导致成型精度低的问题。

23.本发明一种点阵激光扫描装置,点阵激光扫描系统从激光射出端依次设置有准直扩束模块、聚焦镜、振镜扫描头和点阵发生器;所述激光器通过光纤与准直扩束模块相连;所述点阵发生器包括相位光栅与点阵调制器,点阵调制器设置于相位光栅下方,利用点阵调制器传统单束激光点-线-面逐步扫描成形过程直接变为点阵激光面扫描成形,大幅度提升激光增材制造的扫描效率。

附图说明

24.图1为本发明点阵激光扫描基本原理图;

25.图2为本发明实施例1的扫描示意图;

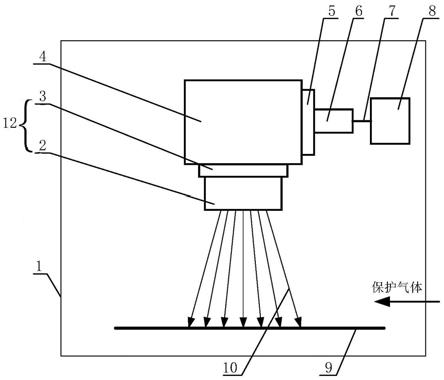

26.图3为本发明实施例2的扫描示意图;

27.图4为本发明实施例3的扫描示意图;

28.图5为本发明实施例4的扫描示意图;

29.图中,1、成形室,2、点阵调制器,3、相位光栅,4、振镜扫描头,5、聚焦镜,6、准直扩束模块,7、光纤,8、激光器,9、打印平面,10、点阵激光,11、扫描图案,12、点阵发生器,13、微型激光器。

具体实施方式

30.下面结合附图对本发明做进一步详细描述:

31.一种用于激光增材制造的点阵激光扫描方法,包括以下步骤:

32.s1,成形过程中,将cad切片截面的打印平面划分为若干个成像单元;

33.s2,提取当前成型面所在层的cad切片截面数据,获取当前成型面所在层内的成像单元的位置和数量;

34.s3,根据当前成型面所在层所包含成像单元的位置与数量对激光进行匹配分束并

形成与之当前成型面所在层所包含成像单元数量相同的子光束;

35.s4,调制矩阵算法分别控制各路子光束偏转后射出点阵激光,在打印平面上各点阵光束在与之一一对应的成像单元内无扫描曝光或短线往复扫描成形,最终所有成像单元组合形成与当前层cad数据完全匹配的几何形状,从而实现面激光扫描增材制造过程。

36.具体的,本技术采用点阵调制器调制矩阵算法分别控制各路子光束偏转后射出点阵激光。

37.所述点阵激光在打印平面上与之匹配的各成像单元内无扫描曝光短线扫描原材料。

38.所述激光器类型可以为半导体激光器、光纤激光器波长1064

±

100nm、固体激光器、co2激光器10640

±

100nm或二极管激光器。

39.所述聚焦镜类型可以为动态聚焦镜或平面场镜;打印平面上点阵激光光斑直径可在20μm-1mm范围内调节。所述可用于扫描成形的原材料包括但不限于金属、尼龙、陶瓷、peek等粉末材料以及光敏树脂等液态材料;可用于扫描成形的粉末材料粒径范围0.1μm-1mm。从激光射出端依次设置有准直扩束模块、聚焦镜、振镜扫描头和点阵发生器。激光器通过光纤与准直扩束模块相连。点阵发生器包括相位光栅与点阵调制器两部分;聚焦镜可以为动态聚焦镜或平面场镜。

40.实施例1:

41.一种用于激光增材制造的点阵激光扫描系统,如图1所示,包括成形室1以及设置于成形室1内的点阵激光扫描系统,所述点阵激光扫描系统从激光射出端依次设置有准直扩束模块6、聚焦镜5、振镜扫描头4和点阵发生器12;所述激光器8通过光纤7与准直扩束模块6相连;所述点阵发生器12包括相位光栅3与点阵调制器2,点阵调制器2设置于相位光栅3下方。在成形过程中,将打印平面9划分为若干个成像单元,成像单元大小为0.1-10mm,对于每一层,首先提取当前层的cad切片截面数据,并判别其截面内包含的成像单元,然后相位光栅3根据所包含成像单元的位置与数量对激光进行匹配分束并形成与之相同数量的子光束,之后点阵调制器2通过调制矩阵算法分别控制各路子光束偏转后射出点阵激光10,在打印平面9上每个点阵光束在与之一一对应的成像单元内按照如图2所示的方式短线往复扫描成形,最后所有成像单元组合形成与当前层cad数据完全匹配的几何形状,从而实现激光面扫描增材制造过程。

42.在实施例1中,由于成像单元尺寸小,激光扫描速度快,因此整个截面可以看成瞬间扫描成形。

43.实施例2:

44.图3为本发明实施例2的扫描示意图,该实施例与实施例1的实现方式相似,不同之处在于各成像单元的尺寸小至20-100μm,与点阵激光光斑大小接近,激光在经过相位光栅3分束后形成与当前打印截面内所包含成像单元数量相同的点阵光束,无需经过点阵调制器2偏转,直接照射到打印平面9上各自对应的成像单元内,成像单元与激光光斑大小接近,因此无需扫描过程,只需控制曝光时间便能直接成形,从而实现点阵激光无扫描面曝光成形过程。

45.实施例3:

46.图4为本发明实施例3的扫描示意图,在点阵发生器12覆盖区域小于打印平面9时,

点阵发生器12在平行于打印平面9的平面内沿图中箭头方向移动,从而实现整个打印平面9的全覆盖点阵扫描过程;

47.实施例3中所述点阵发生器移动形式不局限于图4中箭头所示方式;

48.实施例3中每个成像单元内的扫描形式可以为短线往复扫描或无扫描面曝光方式;

49.实施例4:

50.图5为本发明实施例4的扫描示意图,该实施例采用数以万计的微型激光器13,直接设置于打印平面9正上方,省去了准直扩束模块6、聚焦镜5、振镜扫描头4和点阵发生器12等中间环节。将打印平台划分为与微型激光器13数量相等的成像单元,微型激光器13与成像单元之间一一匹配对应。对于每一层,只需激活与该零件cad切片数据相匹配的微型激光器如图5中灰色激光器,便能实现整个轮廓截面的点阵激光扫描成形。

51.实施例4中每个成像单元内的扫描形式可以为短线往复扫描或无扫描面曝光方式。

52.本发明一种用于激光增材制造的点阵激光扫描方法,可以实现粉末材料或树脂材料的点阵扫描制造过程,将传统的单束激光点-线-面逐步扫描变为点阵激光面扫描成形,很大程度上提升了激光增材制造的扫描效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。