1.本发明涉及汽车车身结构技术领域,具体涉及前保险杠安装支架及车辆。

背景技术:

2.随着时代的发展与审美的周期演变,汽车的发展也逐渐个性化,人们对于汽车的要求不仅仅是基本的运输功能,在造型不断追求极致,车身结构设计也需要追求不断的突破极限以满足造型、功能的不断更迭。传统的前端设计中,参见图1至图3,现有前保险杠安装支架3与现有喇叭支架4为分体式结构,即通过两个支架分别安装形成对应的安装点。

3.由于目前发动机舱内的现有前保险杠安装支架3与现有喇叭安装支架4分开设计,分别为前保险杠与喇叭提供安装点,两个支架在不同的位置,对机舱内空间要求较高的同时,线束布置容易交叉干涉,线束集中容易发生过热。线束还需要新的安装点固定,影响机舱布置的美观性也进一步增加了对空间的需求。同时开发两个单独的支架,产品零部件开发的周期增加,模具、夹具、检具等工装费用增加。并且随着车型体态越来低,前悬长度越来越短,对机舱内部空间布置与安装结构设计提出了巨大的挑战,需要结构简单,空间占用小、安装结构可靠的支架,以满足较小空间布置的安装要求。

技术实现要素:

4.本发明的目的是提供一种前保险杠安装支架及车辆,其结构简单,能够同时满足前保险杠和喇叭的安装需求,对布置空间要求较小。

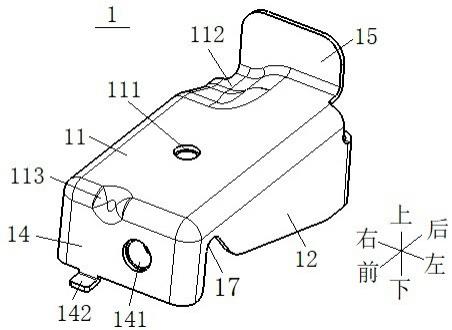

5.本发明所述的前保险杠安装支架,包括支架本体,所述支架本体包括基板以及自基板左、右、前边沿朝下延伸的左侧板、右侧板、前侧板,所述基板后边沿设有朝上延伸的后侧板,所述左侧板、右侧板的后边沿设有朝内延伸的第一搭接板和第二搭接板;所述后侧板、第一搭接板和第二搭接板上设有用于与前上构件总成连接的第一安装点;所述基板上设有用于与前保险杠连接的第二安装点;所述前侧板上设有用于与喇叭连接的第三安装点。

6.进一步,所述基板底面设置有作为第二安装点的第一凸焊螺母,所述前侧板的后侧面上设有作为第三安装点的第二凸焊螺母,基板和前侧板上设有与第一凸焊螺母和第二凸焊螺母同轴的过孔。

7.进一步,所述基板与后侧板的连接处设有下沉的避让沉台。

8.进一步,所述基板与前侧板的连接处设有加强筋。

9.进一步,所述左侧板、右侧板前端与前侧板左、右边沿平滑过渡连接,且左侧板、右侧板前部设有工艺缺口。

10.进一步,所述前侧板下端设有朝前延伸的防转凸起,防止喇叭绕第三安装点转动。

11.进一步,所述支架本体为一体冲压成型件。

12.一种车辆,包括上述的前保险杠安装支架。

13.本发明与现有技术相比具有如下有益效果。

14.1、本发明所述支架本体一体冲压成型,利用支架本体后部的后侧板、第一搭接板和第二搭接板形成与前上构件总成连接的第一安装点,保证了支架本体与前上构件总成稳定连接。所述基板上设有用于与前保险杠连接的第二安装点;所述前侧板上设有用于与喇叭连接的第三安装点,即将前保险杠和喇叭的安装点集成于一个支架上,节省了机舱布置空间,减少了产品开发时间和制造生产费用,达到了降本增效的目的。

15.2、本发明所述第一搭接板和第二搭接板均朝内延伸,保证了焊接工艺性与强度的同时,极大的节省了前上构件总成上的布置空间,实现了在前保险杠安装面满足宽度需求的基础上不增加焊接空间。

16.3、本发明所述基板与后侧板的连接处设有下沉的避让沉台,避让拉索安装的同时,同时在基板与前侧板的连接处设有加强筋,增加了支架本体自身的结构强度,保证了支架本体与前上构件总成连接的稳定性。

附图说明

17.图1是现有前保险杠安装支架及现有喇叭安装支架的装配示意图;图2是现有前保险杠安装支架的结构示意图;图3是现有喇叭安装支架的结构示意图;图4是本发明所述支架本体的结构示意图;图5是本发明所述支架本体的后视图;图6是本发明所述支架本体的俯视图;图7是本发明所述支架本体的侧视图;图8是本发明所述支架本体与前上构件总成的装配位置示意图。

18.图中,1—支架本体,11—基板,111—第二安装点,112—避让沉台,113—加强筋,12—左侧板,121—第一搭接板,13—右侧板,131—第二搭接板,14—前侧板,141—第三安装点,142—防转凸起,15—后侧板,16—第一安装点,17—工艺缺口,2—前上构件总成,3—现有前保险杠安装支架,4—现有喇叭安装支架。

具体实施方式

19.下面结合附图对本发明作详细说明。

20.参见图4至图8,所示的前保险杠安装支架,包括支架本体1,所述支架本体1包括基板11以及自基板11左、右、前边沿朝下延伸的左侧板12、右侧板13、前侧板14,所述基板11后边沿设有朝上延伸的后侧板15,所述左侧板12、右侧板13的后边沿设有朝内延伸的第一搭接板121和第二搭接板131,所述后侧板12、第一搭接板121和第二搭接板131上设有用于与前上构件总成2连接的第一安装点16,即通过后侧板12、第一搭接板121和第二搭接板131与前上构件总成2通过二保焊连接。所述第一搭接板121和第二搭接131均朝内延伸,保证了焊接工艺性与强度的同时,极大的节省了前上构件总成2上的布置空间,实现了在前保险杠安装面满足宽度需求的基础上不增加焊接空间。

21.所述基板11上设有用于与前保险杠连接的第二安装点111;所述前侧板14上设有用于与喇叭连接的第三安装点141。优选地,所述基板11底面设置有作为第二安装点111的第一凸焊螺母,所述前侧板14的后侧面上设有作为第三安装点141的第二凸焊螺母,基板11

和前侧板141上设有与第一凸焊螺母和第二凸焊螺母同轴的过孔。

22.考虑适应安装横向布置的所有可能性存在前罩拉索固定,在所述基板11与后侧板15的连接处设有下沉的避让沉台112,既为前罩拉索的固定提供了避让空间,又能够提升支架本体1自身的结构强度。

23.所述基板11与前侧板14的连接处设有加强筋113,强化了支架本体自身刚度,保证了支架本体1装配时的正常装配扭力。

24.所述支架本体1为一体冲压成型件,所述左侧板12、右侧板13前端与前侧板14左、右边沿平滑过渡连接,且左侧板12、右侧板13前部设有工艺缺口17,优化了支架本体1的成型性,将工装拉延模简化为成型模,降低了工艺难度,减少了工装成本。整体结构简单,加工难度低。

25.所述前侧板14下端设有朝前延伸的防转凸起142,防止喇叭绕第三安装点141转动,提高了喇叭装配的便利性和稳定性。

26.本发明利用支架本体1后部的后侧板15、第一搭接板121和第二搭接板131形成与前上构件总成2连接的第一安装点16,保证了支架本体1与前上构件总成2的稳定连接。所述基板11上设有用于与前保险杠连接的第二安装点111,所述前侧板14上设有用于与喇叭连接的第三安装点141,即将前保险杠和喇叭的安装点集成于一个支架上,节省了机舱布置空间,减少了产品开发时间和制造生产费用,达到了降本增效的目的。

27.一种车辆,包括上述的前保险杠安装支架。

28.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。