1.本发明属于锂离子电池技术领域,具体涉及一种负极极片及其制备方法和锂离子电池。

背景技术:

2.锂离子电池是具有高能量密度、低自放电、无记忆效应等特殊优点的新型储能元件,近年来锂离子电池被广泛应用于手机、平板、电动车等便捷式可穿戴储能元件中。锂离子电池主要由正极、负极和电解液三部分组成,一般使用磷酸铁锂作为锂离子电池的正极材料,当电池充电时,锂离子从正极脱嵌经过电解液嵌入负极材料中;当电池放电时,锂离子从负极脱嵌经过电解液嵌入正极材料中。一般采用石墨作为锂离子电池的负极,以石墨为负极的锂离子电池可以提供稳定的工作电压,并且以石墨为负极的锂离子电池循环寿命长、库伦效率高,但由于石墨的理论容量只有372mah/g(在电流密度为200ma/g,温度为25℃条件下测得),极大的限制了锂离子电池的电化学性能。

3.鉴于上述,如何提高锂离子电池负极的容量等电化学性能,是本领域亟待解决的技术问题。

技术实现要素:

4.本发明提供一种负极极片及其制备方法和锂离子电池,能够显著提高锂离子电池负极的容量,改善锂离子电池的倍率性能和循环性能,有效克服了现有技术存在的缺陷。

5.本发明的一方面,提供一种负极极片,包括负极集流体、位于负极集流体表面的石墨烯层、位于石墨烯层表面的负极活性物质层,石墨烯层包含石墨烯,负极活性物质层包含负极活性物质,负极活性物质包括石墨。

6.根据本发明的一实施方式,石墨烯的平均粒径为500nm~5000nm;和/或,石墨烯的层数为1~10层。

7.根据本发明的一实施方式,石墨烯层还包含第一粘结剂,石墨烯层中石墨烯的质量含量为50%-95%,余量为第一粘结剂。

8.根据本发明的一实施方式,石墨烯层还包含第一粘结剂,第一粘结剂包括聚偏氟乙烯。

9.根据本发明的一实施方式,石墨烯层的厚度为5μm-1000μm。

10.根据本发明的一实施方式,负极活性物质层还包含导电剂和第二粘结剂,负极活性物质层中,负极活性物质的质量含量为50%-90%,导电剂的质量含量为5%~50%,第二粘结剂的质量含量为5%~50%。

11.根据本发明的一实施方式,负极活性物质层还包含导电剂和第二粘结剂,导电剂包括炭黑;和/或,第二粘结剂包括聚偏氟乙烯。

12.根据本发明的一实施方式,负极活性物质层的厚度为5μm-1000μm。

13.本发明的第二方面,提供一种负极极片的制备方法,包括:将石墨烯和粘结剂置于

第一溶剂中,制成基底浆料;将基底浆料涂覆于负极集流体表面,经干燥后形成石墨烯层;将负极活性物质、导电剂和粘结剂置于第二溶剂中,制成负极浆料;将负极浆料涂覆于石墨烯层表面,经干燥、辊压后形成负极活性物质层,得到负极极片。

14.本发明的第三方面,提供一种锂离子电池,包括上述负极极片。

15.本发明的实施,至少具有以下有益效果:

16.本发明提供的负极极片,通过在负极集流体和负极活性物质之间加入石墨烯层,能够显著提高负极极片的容量等性能,进而提高锂离子电池的容量、循环性等性能,研究显示,本发明的锂离子电池具有高容量、高容量保持率、更宽的电压平台、优异的倍率性能以及恢复力强等优点,在不同的电流密度下均具有高可逆容量,在200ma/g的电流密度下的最大容量可高达605mah/g以上。

17.本发明提供的负极极片的制备方法,能够制得具有上述性能的负极极片,且具有工艺简单、操作方便等优点,利于产业化应用。

附图说明

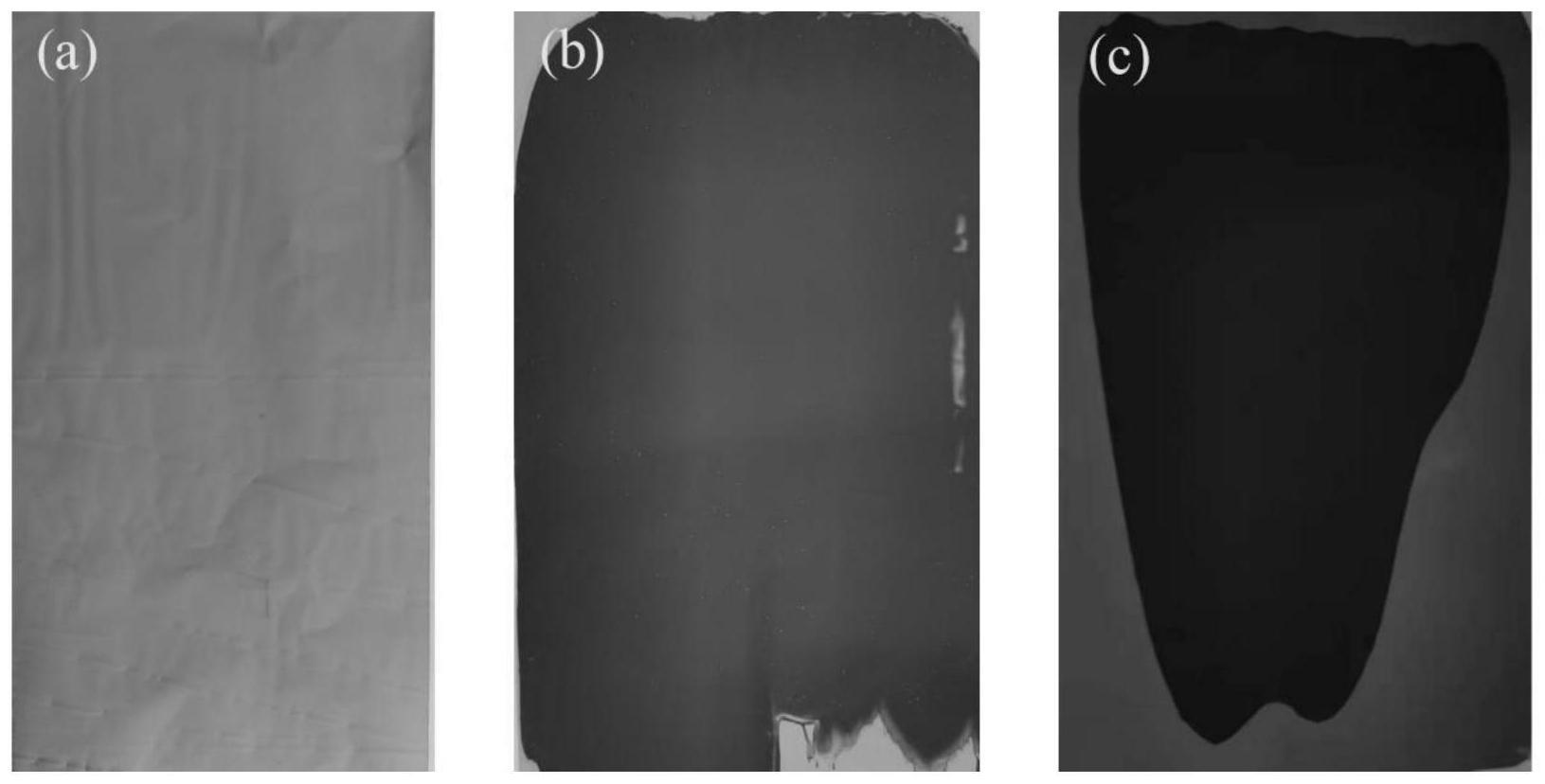

18.图1的(a)为实施例1的铜箔的照片,图1的(b)为实施例1的铜箔上涂覆石墨烯层后的照片,图1的(c)为实施例1中的负极极片;

19.图2为本发明实施例1中的锂离子电池分别以200ma/g、400ma/g、600ma/g、800ma/g、1000ma/g的电流条件下进行充放电测试时的倍率性能曲线图;

20.图3为本发明实施例2中的锂离子电池在800ma/g的电流条件下的充放电曲线图;

21.图4为本发明实施例2中的锂离子电池以1000ma/g的电流条件下的充放电曲线图;

22.图5为本发明实施例3中的锂离子电池和对比例1中的锂离子电池以400ma/g的电流条件下的充放电曲线图;

23.图6为本发明实施例3中的锂离子电池和对比例1中的锂离子电池以600ma/g的电流条件下的充放电曲线图;

24.图7为本发明实施例4中的锂离子电池和对比例1中的锂离子电池以200ma/g、400ma/g、600ma/g、800ma/g、1000ma/g的电流条件按下进行充放电测试时的倍率性能曲线图;

25.图8为本发明实施例5的锂离子电池以400ma/g的电流条件下进行充放电测试时的循环性能曲线图。

具体实施方式

26.以下所列举具体实施方式只是对本发明的原理和特征进行描述,所举实例仅用于解释本发明,并非限定本发明的范围。基于本发明实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

27.本发明提供一种负极极片,包括负极集流体、位于负极集流体表面的石墨烯层、位于石墨烯层表面的负极活性物质层,石墨烯层包含石墨烯,负极活性物质层包含负极活性物质,负极活性物质包括石墨。

28.石墨烯是一种以sp2杂化连接的碳原子堆积成的新型碳材料,具有二维结构,是构成石墨片、碳纳米管、富勒烯的基本结构单元。石墨烯具有优异的电化学性质及物理性质,

具有导电性强、硬度高、延展性好等优点,能够应用于锂离子电池中的集流体中,增强锂离子电池负极的导电性。

29.负极集流体是用于汇集电流的结构或零件,负极集流体包括金属集流体,例如金属箔,具体地,负极集流体包括铜箔。石墨烯的比表面积较大,且为柔性材料,能够较好的附着在负极集流体的表面,在负极集流体表面形成的石墨烯层中,石墨烯层中的石墨烯均匀分布,石墨烯之间相互交叉形成导电网络,能够显著提高负极极片的导电性,提高离子传输速度,能够最大限度地收集电流,从而降低负极集流体与负极活性物质之间的接触电阻。

30.本发明可以采用本领域常规石墨,可商购或自制,例如常规商业石墨等,对此不作特别限制。

31.在一些实施例中,石墨烯的平均粒径为500nm~5000nm,例如500nm、1000nm、2000nm、3000nm、4000nm、5000nm或其中的任意两者组成的范围,石墨烯的层数为1~10层,例如1层、2层、4层、5层、8层、10层。

32.在一些实施例中,石墨烯层还包含第一粘结剂,石墨烯层中石墨烯的质量含量为50%-95%,例如50%、55%、60%、65%、70%、75%、80%、85%、90%、95%或其中的任意两者组成的范围,余量为第一粘结剂,例如,当石墨烯层中石墨烯的质量含量为95%,第一粘结剂的质量含量为5%。

33.在一些实施例中,石墨烯层还包含第一粘结剂,第一粘结剂包括聚偏氟乙烯(pvdf),但不局限于此,本发明也可以采用本领域其他常规粘结剂,相对而言,pvdf更利于与石墨烯等组分配合,提升负极极片的电化学性能。

34.在一些实施例中,石墨烯层的厚度为5-1000μm,例如5μm、10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm、50μm、100μm、500μm、1000μm或其中的任意两者组成的范围。

35.在一些实施例中,负极活性物质层还包含导电剂和第二粘结剂,负极活性物质层中,负极活性物质的质量含量为50%-90%,例如50%、55%、60%、65%、70%、75%、80%、85%、90%或其中的任意两者组成的范围,导电剂的质量含量为5%~50%,例如5%、10%、20%、30%、40%、50%或其中的任意两者组成的范围。第二粘结剂的质量含量为5%~50%,例如5%、10%、20%、30%、40%、50%或其中的任意两者组成的范围。

36.在一些实施例中,负极活性物质层还包含导电剂和第二粘结剂,其中,导电剂可以包括炭黑,第二粘结剂包括聚偏氟乙烯(pvdf),该第二粘结剂能够增加负极活性物质层与石墨烯层之间的粘附强度,从而进一步保证负极极片的功能发挥。

37.在一些实施例中,负极活性物质层的厚度为5μm-1000μm,例如5μm、10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm、50μm、100μm、500μm、1000μm或其中的任意两者组成的范围。

38.本发明的负极极片的制备方法包括:将石墨烯和粘结剂置于第一溶剂中,制成基底浆料;将基底浆料涂覆于负极集流体表面,经干燥后形成石墨烯层;将负极活性物质、导电剂和粘结剂置于第二溶剂中,制成负极浆料;将负极浆料涂覆于石墨烯层表面,经干燥、辊压后形成负极活性物质层,得到负极极片。

39.其中,第一溶剂可以包括氮甲基吡咯烷酮,第二溶剂可以包括氮甲基吡咯烷酮,但不局限于此,本发明也可以采用本领域其他常规溶剂。

40.在本发明的具体实施过程中,采用涂覆机或涂覆器等本领域常规涂布装置将基底浆料均匀涂抹于负极集流体表面,然后在80~120℃进行干燥(如在烘箱中干燥),在负极集

流体表面形成石墨烯层。

41.具体实施时,将负极活性物质、导电剂和粘结剂置于第二溶剂中后,可以利用磁力搅拌器进行搅拌,使体系混合均匀,制成负极浆料,搅拌时间一般可以为4~8小时,例如6小时。

42.其中,可以采用涂布机等本领域常规涂布装置将负极浆料涂布在负极集流体表面,然后在80~120℃下进行干燥(如在烘箱中干燥),然后采用压片机辊压并切割成符合形状、大小要求的片状,可以进一步在50~90℃下进行干燥(如在真空烘箱中干燥),例如70℃,使得涂覆在集流体表面的浆料形成负极活性物质层,制得负极片。

43.本发明提供一种锂离子电池,包括上述负极极片。该锂离子电池例如可以是扣式电池,但不局限于此,其可以按照本领域常规方法制得。

44.上述锂离子电池还包括正极片和隔膜,隔膜位于正极片和负极片之间,用于间隔正极片和负极片。本发明可采用本领域常规正极片和隔膜,可商购或自制,该正极片例如是锂片。

45.此外,锂离子电池还含有电解液,所用电解液可以包含有机溶剂和锂盐,有机溶剂可以包括磷酸乙烯酯和/或碳酸二甲酯,锂盐可以包括六氟磷酸锂(lipf6),电解液中锂盐的浓度例如为0.8mol/l~1.5mol/l,例如0.8mol/l、1mol/l、1.5mol/l或其中的任意两者组成的范围,但电解液的组成不局限于此。

46.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.实施例1

48.1、负极极片的制备

49.(1)将石墨烯粉末、pvdf加入到氮甲基吡咯烷酮溶液中,利用磁力搅拌器使其混合均匀,得到基底浆料,其中石墨烯粉末、pvdf的质量比为95:5,以氮甲基吡咯烷酮溶液的总重量为100%计算,聚偏氟乙烯在氮甲基吡咯烷酮溶液的浓度为7wt%,搅拌时间为6小时;

50.(2)采用涂覆机将基底浆料刮涂在铜箔表面,在100℃烘箱中进行干燥,在铜箔表面形成石墨烯层,其中控制石墨烯层厚度为15μm;

51.(3)将商业石墨、导电炭黑、pvdf加入到氮甲基吡咯烷酮溶液中,利用磁力搅拌器使其混合均匀,得到负极浆料,其中商业石墨、导电炭黑、pvdf的质量比为90:5:5,以氮甲基吡咯烷酮溶液的总重量为100%计算,聚偏氟乙烯在氮甲基吡咯烷酮溶液的浓度为7wt%,搅拌时间为6小时;

52.(4)采用涂覆机将负极浆料均匀涂抹在石墨烯层上,随后于100℃的烘箱中干燥,干燥后利用压片机切成直径为13mm的电极片,将电极片在真空干燥箱中干燥后得到负极极片,其中真空干燥箱的温度为70℃,真空干燥时间为4小时。

53.2、锂离子电池

54.采用锂片为正极片,在充满氩气的手套箱中,将正极片、celgard2400隔膜、负极片组成成扣式电池,该扣式电池所用电解液由磷酸乙烯酯、碳酸二甲酯和lipf6组成,其中lipf6的浓度为1mol/l。

55.实施例2

56.1、负极极片的制备

57.(1)将石墨烯粉末、pvdf加入到氮甲基吡咯烷酮溶液中,利用磁力搅拌器使其混合均匀,得到基底浆料,其中石墨烯粉末、pvdf的质量比为95:5,以氮甲基吡咯烷酮溶液的总重量为100%计算,聚偏氟乙烯在氮甲基吡咯烷酮溶液的浓度为7wt%,搅拌时间为6小时;

58.(2)采用涂覆机将基底浆料刮涂在铜箔上,在100℃烘箱中进行干燥,实现铜箔表面的石墨烯层的形成,其中控制石墨烯层厚度为25μm;

59.(3)将商业石墨、导电炭黑、pvdf加入到氮甲基吡咯烷酮溶液中,利用磁力搅拌器使其混合均匀,得到负极浆料,其中商业石墨、导电炭黑、pvdf的质量比为90:5:5,以氮甲基吡咯烷酮溶液的总重量为100%计算,聚偏氟乙烯在氮甲基吡咯烷酮溶液的浓度为7wt%,搅拌时间为6小时;

60.(4)采用涂覆机将负极浆料均匀涂抹在石墨烯层上,随后于100℃的烘箱中干燥,干燥后利用压片机切成直径为13mm的电极片,将电极片在真空干燥箱中干燥后得到负极极片,其中真空干燥箱的温度为70℃,真空干燥时间为4小时。

61.2、锂离子电池

62.采用锂片为正极片,在充满氩气的手套箱中,将正极片、celgard2400隔膜、负极片组成成扣式电池,该扣式电池所用电解液由磷酸乙烯酯、碳酸二甲酯和lipf6组成,其中lipf6的浓度为1mol/l。

63.实施例3

64.1、负极极片的制备

65.(1)将石墨烯粉末、pvdf加入到氮甲基吡咯烷酮溶液中,利用磁力搅拌器使其混合均匀,得到基底浆料,其中石墨烯粉末、pvdf的质量比为95:5,以氮甲基吡咯烷酮溶液的总重量为100%计算,聚偏氟乙烯在氮甲基吡咯烷酮溶液的浓度为7wt%,搅拌时间为6小时;

66.(2)采用涂覆机将基底浆料刮涂在铜箔上,在100℃烘箱中进行干燥,实现铜箔表面的石墨烯层的形成,其中控制石墨烯层厚度为20μm;

67.(3)将商业石墨、导电炭黑、pvdf加入到氮甲基吡咯烷酮溶液中,利用磁力搅拌器使其混合均匀,得到负极浆料,其中商业石墨、导电炭黑、pvdf的质量比为90:5:5,以氮甲基吡咯烷酮溶液的总重量为100%计算,聚偏氟乙烯在氮甲基吡咯烷酮溶液的浓度为7wt%,搅拌时间为6小时;

68.(4)采用涂覆机将负极浆料均匀涂抹在石墨烯层上,随后于100℃的烘箱中干燥,干燥后利用压片机切成直径为13mm的电极片,将电极片在真空干燥箱中干燥后得到负极极片,其中真空干燥箱的温度为70℃,真空干燥时间为4小时。

69.2、锂离子电池

70.采用锂片为正极片,在充满氩气的手套箱中,将正极片、celgard2400隔膜、负极片组成成扣式电池,该扣式电池所用电解液由磷酸乙烯酯、碳酸二甲酯和lipf6组成,其中lipf6的浓度为1mol/l。

71.对比例1

72.与实施例1相比,对比例1的负极极片没有基底浆料,其他条件不变。

73.对实施例和对比例的锂离子电池的结构和性能进行表征,测试方法如下:

74.1、倍率性能测试

75.测试仪器为新威充放电测试仪;

76.测试条件为:在室温25℃的环境,分别以200ma/g、400ma/g、600ma/g、800ma/g、1000ma/g的电流密度条件下进行充放电测试,测定其容量随着循环次数的变化。

77.2、循环寿命测试

78.测试仪器为新威充放电测试仪;

79.测试条件为:在室温25℃的环境,以400ma/g的电流条件下进行充放电测试,测定随着循环次数的增加,负极极片的容量变化。

80.图1的(a)为实施例1的铜箔的照片,图1的(b)为实施例1的铜箔上涂覆石墨烯层后的照片,其中石墨烯层厚度为15μm,图1的(c)为实施例1中的负极极片。

81.实施例1中的锂离子电池分别以200ma/g、400ma/g、600ma/g、800ma/g、1000ma/g的电流密度下进行充放电测试时,锂离子电池的倍率性能曲线图见图2。根据图2可以看出,随着充放电的电流密度增加,锂离子电池的负极容量在逐渐降低,在以200ma/g的电流密度下进行充放电测试时,负极极片的容量最大。

82.实施例2中的锂离子电池以800ma/g的电流条件下的充放电曲线图见图3。根据图3可以看出,在800ma/g的电流密度下充放电,实施例2中的负极极片的容量为88mah/g。

83.实施例2中的锂离子电池以1000ma/g的电流条件下的充放电曲线图见图4。

84.实施例3中的锂离子电池和对比例1中的锂离子电池以400ma/g的电流条件下的充放电曲线见图5。根据图5可以看出,在400ma/g的电流密度下充放电,实施例3中的负极极片的容量为200mah/g,远远高于对比例1中没有石墨烯层的负极极片在该电流密度下的容量(130mah/g)。

85.实施例3中的锂离子电池和对比例1中的锂离子电池以600ma/g的电流条件下的充放电曲线见图6。根据图6可以看出,在600ma/g的电流密度下充放电,实施例3中的负极极片的容量为128mah/g,远远高于对比例1中没有石墨烯层的负极极片在该电流密度下的容量(59mah/g),且实施例3中的负极极片具有更宽阔的0.5v以下的平台。

86.实施例4中的锂离子电池和对比例1中的锂离子电池以200ma/g、400ma/g、600ma/g、800ma/g、1000ma/g的电流密度下进行充放电测试时的倍率性能曲线图见图7。根据图7可知,实施例4中的负极极片在200ma/g的电流密度下的最大容量为605mah/g,远远高于对比例1中的没有石墨烯层的负极极片在该电流密度下的容量(236mah/g)。

87.实施例5的锂离子电池以400ma/g的电流密度进行充放电测试时,锂离子电池的循环性能曲线图见图8,根据图8可以看出,实施例5中的锂离子电池在400ma/g的电流密度下,在循环充放电100次后,其可逆容量仍可达到200mah/g。

88.综上所述,本发明提供的负极极片及其制备方法和锂离子电池,其中负极极片包括石墨烯层,石墨烯层中的石墨烯均匀分布,石墨烯之间相互交叉形成导电网络,能够显著提高负极极片的导电性,提高离子传输速度,能够最大限度地收集电流,从而提高负极极片的最大容量,将负极极片应用于锂离子电池中,能够改善锂离子电池的倍率性能和循环性能。

89.此外,本发明提供的负极极片的制备方法,工艺简单、操作方便,适合产业化应用。

90.以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡

在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。