1.本发明涉及管件加工设备领域,具体涉及一种缩小金属圆管直径的设备。

背景技术:

2.ptc加热管通常采用ptc陶瓷发热元件与金属外套管组成。ptc发热体有热阻小、换热效率高的优点,是一种自动恒温、省电的电加热器。在制作ptc加热棒的装管环节中,需要将包裹有绝缘膜的ptc发热片夹在两片半圆金属电极中结合成为整圆并在外部套合金属外套管,为了便于装配,需要金属管的内径略微大于其内部装配零件的外径,为了提高内部发热元件和外界环境的热传递效率,则需要对其金属外套管的直径进行压缩,令外套管的金属管壁与内部的发热元件紧密接触进而实现提高能效比的目的,避免了能源的浪费。但是目前常用的金属管缩管装置使用的是油压憋口机,油压憋口机是使用多瓣油压头模具同时向内部挤压并合围成为一个圆形,圆形的直径小于加工管材的直径,这样由多瓣油压模具同时对内部的金属管向圆心方向压合达到缩小管径的目的,这样压缩管径的方式因为金属管接触到的个方向的模具存在先后,会导致金属管收到的力度不均匀,同时还会导致金属管接触瓣状模具的间隙部位出现压合不平整的现象,在既影响了金属管的外观美观,也容易造成金属管在加热过程中出现受热不均匀的情况,进而影响ptc加热管的安全性。

技术实现要素:

3.本发明的目的,就是克服现有技术的不足,提供一种缩管效果好、压缩后金属管表面平整美观且加工完毕的金属管壁厚均匀的金属管缩管设备。

4.为了达到上述目的,本发明提供了一种金属圆管缩管设备,包括:门型机架和固定在门型机架顶部的油压装置,所述油压装置底面活塞上固定连接金属压杆,为了避免金属圆管在推进过程中因为歪斜导致缩管出现瑕疵,所述金属压杆底端卡接有用于定位金属圆管的上定位模具;所述门型机架的中间部位设有下模具组件,所述下模具组件包括用于缩管的缩管模具和设置在所述缩管模具上面的用于盛放金属圆管的下定位模具。

5.作为本发明的进一步改进,所述门型机架两侧设有两根支撑柱,所述支撑柱的顶端部位设有机架顶板,所述油压装置固定在所述机架顶板的上面,所述金属压杆穿过设置在机架顶板中心位置的开孔向下延伸,所述支撑柱的中间部位设有机架底板,所述下模具组件设置在所述机架底板的上面,为了使缩管完成的金属管顺利通过机架底板进入到机架下方的盛放装置,所述机架底板中心部位设有用于穿过加工完毕的金属圆管的底板圆孔,所述支撑柱的下端部位设置有两根垂直于所述支撑柱的机架底座。

6.作为本发明的进一步改进,所述上定位模具为中空结构的圆柱体,所述上定位模具底面设有用于插入金属圆管的上定位圆孔,所述金属压杆底端设有用于推进金属圆管的油压头,所述油压头与所述金属压杆通过螺纹连接固定,所述油压头的直径大于所述金属压杆的直径,所述金属压杆穿过所述上定位模具顶面的开口与所述油压头连接,所述上定位模具内部的顶面位置设有用于套合在所述油压头外部的凹槽。

7.作为本发明的进一步改进,所述下定位模具呈圆柱体,为了便于待加工的金属圆管可以在缩管之前竖直放置在下模具组件上,所述下定位模具的中心部位设有可垂直插入金属圆管的下定位圆孔。

8.作为本发明的进一步改进,所述缩管模具中心部位设有缩管圆孔,为了令待加工的金属管在压缩管径过程中顺利的进入直径较小的圆孔中,且进入的过程中过渡部分受力均匀,不会造成圆管出现瑕疵,所述缩管圆孔的侧表面与所述缩管模具的上表面之间的衔接部分为用于缩管的缩管圆弧,所述缩管圆弧为四分之一圆弧结构。

9.为了令该缩管模具适用于不同尺寸的圆管,所述缩管模具为可更换结构,为了方便缩管模具在更换过后可以快速准确地放置在模具底座上,所述缩管模具与所述机架底板之间为可分离设计,所述机架底板上表面设有用于快速定位所述缩管模具的定位块,所述缩管模具底面设有用于套合在所述定位块上的定位凹槽;作为本发明的进一步改进,所述上定位模具的外径d1与所述下定位模具的外径d2相等,所述上定位圆孔的内径d3与所述下定位圆孔的内径d4相等,所述下定位圆孔的内径d4大于所述缩管圆孔的内径d5,所述缩管圆孔的内径d5等于所述底板圆孔的内径d6,所述油压头的直径d7小于所述缩管圆孔的内径d5。

10.作为本发明的进一步改进,所述上定位圆孔的内径d1与所述下定位圆孔的内径d2的尺寸均为16.2mm,所述缩管圆孔的内径d5与所述底板圆孔的内径d6均为15.5mm,所述缩管圆弧的半径r1为0.3mm。

11.本发明的有益效果是:上下定位模具同时对金属管进行定位,避免了金属管缩管过程中出现倾斜的情况导致产品出现瑕疵,使用圆形的缩管模具在缩管过程中可以使管材受到的压力均匀分布,保持管材外表面的光洁平整性,相比于传统的横向缩管机,本机器仅采用一组油压装置,体积较小,方便操作人员独自操作,降低了设备空间的使用需求,提高了经济效益。

附图说明

12.为了易于说明,本发明由下述的较佳实施例及附图作以详细描述。

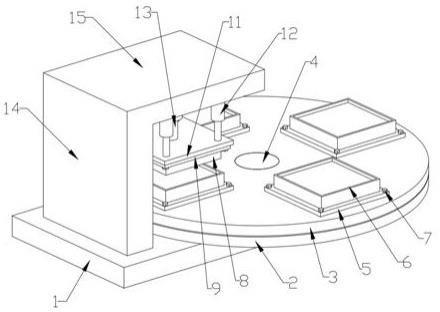

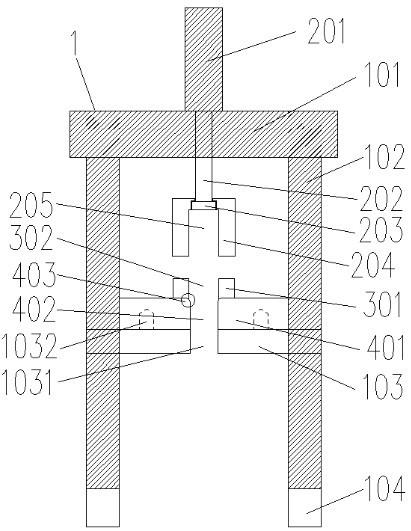

13.图1是本发明所述一种金属圆管缩管设备的剖面视图;图2是本发明所述一种金属圆管缩管设备的剖面直径示意图;图3是本发明所述缩管模具、模具底座和定位环的立体视图;图4是本发明所述机架和油缸压缩机的立体视图;图中:1-门型机架、101-机架顶板、102-支撑柱、103-机架底板、1031-底板圆孔、1032-定位块、104-机架底座、201-油压装置、202-金属压杆、203-油压头、204-上定位模具、205-上定位圆孔、301-下定位模具、302-下定位圆孔、401-缩管模具、402-缩管圆孔、403-缩管圆弧。

14.具体实施方式

15.下面参照附图对本发明所述的一种金属圆管缩管设备做进一步说明:如图1、2、3、4所示,一种金属圆管缩管设备,包括:门型机架1和固定在门型机架1顶部

的油压装置201,所述油压装置201底面活塞上固定连接金属压杆202,所述金属压杆202底端卡接有用于保持金属圆管竖直位置的上定位模具204;所述门型机架1的中间部位设有下模具组件,所述下模具组件包括用于缩管的缩管模具401和设置在所述缩管模具401上面的用于放置金属圆管的下定位模具301。

16.作为本发明的进一步改进,所述门型机架1两侧设有两根支撑柱102,所述支撑柱102的顶端部位设有机架顶板101,所述油压装置201固定在所述机架顶板101的上面,所述金属压杆202穿过设置在机架顶板101中心位置的开孔向下延伸,所述支撑柱102的中间部位设有机架底板103,所述下模具组件设置在所述机架底板103的上面,所述机架底板103中心部位设有用于穿过加工完毕的金属圆管的底板圆孔1031,所述支撑柱102的下端部位设置有两根垂直于所述支撑柱102的机架底座104。

17.作为本发明的进一步改进,所述上定位模具204为中空结构的圆柱体,所述上定位模具204底面设有用于插入金属圆管的上定位圆孔205,所述金属压杆202底端设有用于推进金属圆管的油压头203,所述油压头203与所述金属压杆202通过螺纹连接固定,所述油压头203的直径大于所述金属压杆202的直径,所述金属压杆202穿过所述上定位模具204顶面的开口与所述油压头203连接,所述上定位模具204内部的顶面位置设有用于套合于所述油压头203的凹槽。

18.作为本发明的进一步改进,所述下定位模具301为圆柱体,所述下定位模具301的中心部位设有可垂直插入金属圆管的下定位圆孔302。

19.作为本发明的进一步改进,所述缩管模具401中心部位设有缩管圆孔402,所述缩管圆孔402的侧表面与所述缩管模具401的上表面之间的衔接部分为使圆管均匀缩小的缩管圆弧403,所述缩管圆弧403为四分之一圆弧结构。

20.作为本发明的进一步改进,所述缩管模具401与所述机架底板103之间为可分离设计,所述机架底板103上表面设有用于快速定位所述缩管模具401的定位块1032,所述缩管模具401底面设有用于套合在所述定位块1032上的定位凹槽;作为本发明的进一步改进,所述上定位模具204的外径d1与所述下定位模具301的外径d2相等,所述上定位圆孔205的内径d3与所述下定位圆孔302的内径d4相等,所述下定位圆孔302的内径d4大于所述缩管圆孔402的内径d5,所述缩管圆孔402的内径d5等于所述底板圆孔1031的内径d6,所述油压头203的直径d7小于所述缩管圆孔402的内径d5。

21.作为本发明的进一步改进,所述上定位圆孔205的内径d1与所述下定位圆孔302的内径d2的尺寸均为16.2mm,所述缩管圆孔402的内径d5与所述底板圆孔1031的内径d6均为15.5mm,所述缩管圆弧403的半径r1为0.3mm。

22.本发明提供一种实施例:ptc加热管的外套管通常为铝管或不锈钢材质的金属圆管,通常使用的金属圆管尺寸为dn15,对应的外部直径为15.9mm,其管道壁厚为0.8mm,为了方便所述金属圆管垂直插入下定位模具301中,所述下定位圆孔302的内径d2为16.2mm,为了降低金属圆管在缩管过程中因为摩擦力导致金属圆管表面出现擦痕损伤或者受力不均匀出现瑕疵,相关人员将装配好的ptc加热管表面涂好润滑油后竖直放入所述下定位模具301中,为了避免在缩管过程中ptc加热管的导线发生损坏,ptc加热管的导线穿过下定位圆孔向下延伸,操作人员将上定位模具204手动向上抬升,金属圆管竖直放置后,上定位模具204在重力作用下下降,并套合

在ptc加热管的外部,通过对金属圆管的上下两端同时定位,保证了金属圆管在缩管过程中不会出现倾斜的情况,提高了金属管加工的成品率。待加工的ptc加热管放置完成后,相关操作人员启动电力开关,油压装置201的活塞驱动金属压杆202向下推进,油压头203接触到金属管后推动金属管竖直向下运动,为了实现ptc加热管的外管缩小直径,所述缩管圆弧403由上到下逐渐缩小缩管圆孔402直径,所述缩管圆孔402的直径d5为15.5mm,当ptc加热管的金属圆管侧壁接触到缩管模具401中心部位的缩管圆弧403时,金属圆管的侧壁会同时收到缩管圆弧403给予的指向圆心的压力,实现金属圆管的侧面管材同时向圆心进行收缩,当上定位模具204接触到下定位模具301后会停止向下运动,其中的油压头203在金属压杆202的推动下继续向下推动,直到金属圆管完全从底板圆孔1031中穿过,掉落到设备底部的缓冲装置中,完成缩管操作。

23.当需要加工的ptc加热管的外径发生变化时,所述缩管模具401与所述下定位模具301可以实现快速拆卸与更换,所述机架底板103上设有的定位块1032可以与具有不同缩管圆孔直径的缩管模具401相匹配,实现快速精准更换缩管模具401的目的,所述油压头203与所述金属压杆202螺纹连接,当相关操作人员将上定位模具204抬升后,即可拧下油压头203,并更换对应尺寸的油压头203与上定位模具204。

24.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。