1.本发明涉及电池电芯组装自动化设备技术领域,尤其涉及电池电芯自动化焊接环流线及电池电芯焊接站。

背景技术:

2.随着电动汽车的快速发展应用和全世界对于节能环保的要求越来越高,电动汽车行业里的关键部件汽车电池电芯组件需求也越来越高。目前随着各电池电芯厂商对于质量体系的管控越来越完善,电池电芯的生产要求越来越高。

3.生产节拍时间是公司为满足客户需求所必须保持的产品生产率,也是工厂或生产的节奏,影响生产线节拍的因素有很多,如

①

人员因素,

②

工序,工位设置因素,

③

设备稳定性因素。

④

来料零件因素,

⑤

物流因素等,而其中设备稳定性因素的影响尤为重要。

4.设备稳定性是指设备或工装不稳定导致的生产中断,生产不能按照规划的速度进行生产,设备中断的因素非常多,优良的产线设计和良好的日常保养和维护是保证设备稳定的重要因素。现有技术的电池电芯自动化装配线存在产线设计和工序设计不紧凑,空档较多,生产线节拍不够高不满足客户市场需求量的问题。

5.因此,有必要提供一种电池电芯自动化焊接环流线及电池电芯焊接站优化解决上述问题。

技术实现要素:

6.本发明的目的在于提供一种电池电芯自动化焊接环流线,解决传统电池电芯自动化装配线产线设计和工序设计不紧凑,生产线节拍不够高的问题。

7.为解决上述技术问题,本发明提供一种电池电芯自动化焊接环流线,包括:第一y向运输线、第一x向运输线、第二y向运输线和第二x向运输线,所述第一y向运输线、第一x向运输线、第二y向运输线和第二x向运输线顺序衔接,形成环形运输线,所述环形运输线上分别设置多组磁悬浮驱动模组,所述磁悬浮驱动模组上设置电池电芯治具,用于放置电池电芯。

8.优选的,环形运输线上分别设置空盘电池电芯治具工位、连接片上料工位、放电芯捋极耳工位、放焊接压板工位、放保护片工位、左正极极耳焊接工位、右正极极耳焊接工位,电池电芯移栽工位,右负极极耳焊接工位、左负极极耳焊接工位、取焊接压板功工位,极耳整形工位和取电池电芯工位,上述工位随所述环形线顺序设置,所述空盘电池电芯治具工位设置于第一y向运输线上,所述连接片上料工位、放电芯捋极耳工位、放焊接压板工位、放保护片工位、左正极极耳焊接工位、右正极极耳焊接工位设置于所述第一x向运输线上,所述电池电芯移栽工位设置于第二y向运输线上,所述右负极极耳焊接工位、左负极极耳焊接工位、取焊接压板功工位,极耳整形工位和取电池电芯工位设置于所述第二x向运输线上。

9.优选的,放焊接压板工位和所述取焊接压板功工位之间匹配设置第三y 向运输线,所述第三y向运输线上设置压板抓取和放置机构。

10.优选的,空盘电池电芯治具工位配合连接电池电芯的夹爪上料机构,所述连接片上料工位配合连接连接片上料机构,所述放焊接压板工位连接压板抓取和放置机构,所述放保护片工位配合连接保护片取放机构,所述左正极极耳焊接工位、所述右正极极耳焊接工位分别配合连接正极极耳焊接机构,所述右负极极耳焊接工位和左负极极耳焊接工位分别配合连接负极极耳焊接机构,所述取焊接压板工位连接压板抓取和放置机构。

11.优选的,第一y向运输线和第二y向运输线都包括y向直线模组,y向直线模组两侧设置y向滑块导轨,y向直线模组上设置x向的磁悬浮组件,x向的磁悬浮组件包括x向的磁悬浮定子,x向的磁悬浮定子的下方两侧设置滑块导轨进行y向导向定位,所述第一x向运输线和第二x向输送线包括磁悬浮底座,所述磁悬浮底座上设置多节磁悬浮定子,多节磁悬浮定子的两侧设置所述滑块导轨,x向的磁悬浮定子与多节磁悬浮定子可高精度对接。

12.优选的,环形运输线上设置多个磁悬浮动子,所述磁悬浮动子上设置电池电芯治具,所述磁悬浮动子的下部设置滑块,所述磁悬浮动子在多节磁悬浮定子和x向的磁悬浮定子上进行磁悬浮环形移栽。

13.优选的,磁悬浮定子包括定子底座和磁悬浮定子片,所述磁悬浮定子片的两端对角位设置交错缺块,使每两组磁悬浮定子对接时,一组磁悬浮定子的交错缺块与相邻另一组磁悬浮定子的交错缺块交叉连接。

14.本发明的目的还在于提供一种电池电芯焊接站,进一步解决传统电池电芯自动化装配线产线设计和工序设计不紧凑,生产线节拍不够高的问题。

15.一种电池电芯焊接站,包括上述的电池电芯自动化焊接环流线,经取电池电芯工位转出的电池电芯转入旋转平台,旋转平台将电芯组件旋转至正、反贴胶工位,正、反贴胶工位的一侧设置电池电芯正向贴胶装置另一侧设置电池电芯反向贴胶装置,电池电芯正向贴胶装置和所述电池电芯反向贴胶装置对正、反贴胶工位的电池电芯进行同步贴胶,贴胶完成,旋转平台将电芯组件旋转至检测工位,达标的电芯组件流转至现场输送线,检测不达标的电芯组件流转至 ng输送线。

16.优选的,电池电芯正向贴胶装置包括:

17.z轴驱动模组,连接其x轴驱动模组,并通过连接件连接贴胶组件;

18.贴胶组件,包括z轴驱动件,z轴驱动件直接驱动连接极耳贴胶吸盘组件,所述z轴驱动件还驱动连接一级弹性缓冲组件;

19.一级弹性缓冲组件,包括弹性结构限位件,与所述z轴驱动件连接,限制弹性件的向上位移;

20.导向件,与所述弹性结构限位件在z轴向上相对活动连接,导向件下部连接电芯主体贴胶吸盘组件,

21.弹性件,设置于所述弹性结构限位件以下,所述电芯主体贴胶吸盘组件以上,所述弹性件压缩驱动所述电芯主体贴胶吸盘组件向下移动;

22.非贴胶状态时,所述极耳贴胶吸盘组件与所述电芯主体贴胶吸盘组件的吸盘底面平齐。

23.优选的,电池电芯反向贴胶装置包括:

24.z轴驱动模组,连接其x轴驱动模组,并通过连接件向上连接贴胶组件;

25.贴胶组件,包括z轴驱动件,所述z轴驱动件的上方连接两组一级弹性缓冲组件;

26.一级弹性缓冲组件,包括弹性结构限位件,连接于所述z轴驱动件的上方,限制弹性件的向下位移;

27.两组导向件,与所述弹性结构限位件在z轴向相对活动连接,两组导向件的上部分别连接电芯主体贴胶吸盘组件和极耳贴胶吸盘组件;

28.两组弹性件,设置于所述弹性结构限位件以上,所述电芯主体贴胶吸盘组件和所述极耳贴胶吸盘组件以下,两组所述弹性件压缩分别驱动所述电芯主体贴胶吸盘组件和所述极耳贴胶吸盘组件向上移动;

29.非贴胶状态时,所述极耳贴胶吸盘组件与所述电芯主体贴胶吸盘组件的吸盘顶面平齐。

30.与相关技术相比较,本发明具有如下有益效果:

31.本发明通过第一y向运输线、第一x向运输线、第二y向运输线和第二 x向运输线顺序衔接,形成环形运输线,环形运输线上分别设置多组磁悬浮驱动模组,磁悬浮驱动模组通过磁场产生动力,非接触无磨损,相对传统输送线拥有超长寿命和较低维护成本。磁悬浮驱动模组带动电池电芯治具及放置电池电芯顺序进行各工序的加工,同一时刻,每一个磁悬浮动子都可以有独立的运动状态,配合各自工位的工艺操作,无需同步等待,自由灵活,也无绕线困扰,工序衔接紧密,节拍速度提升,效率高。

附图说明

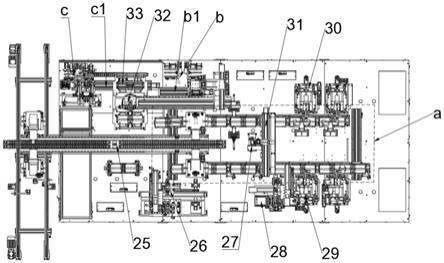

32.图1为本发明电池电芯自动化焊接环流线的工位示意图;

33.图2为本发明电池电芯自动化焊接环流线的结构示意图;

34.图3为图2的侧向结构示意图;

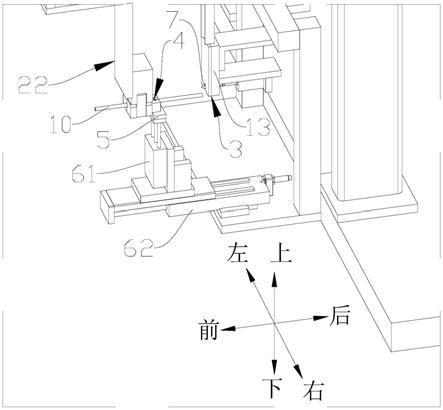

35.图4为图2的i处局部放大示意图;

36.图5为本发明电池电芯自动化焊接环流线的磁悬浮组件的结构示意图;

37.图6为本发明电池电芯焊接站的结构示意图;

38.图7为电池电芯正向贴胶装置的结构示意图;

39.图8为图7的ii处局部放大示意图;

40.图9为电池电芯反向贴胶装置的结构示意图;

41.图中标号:

42.1、z轴驱动模组,2、连接架,

43.3、贴胶组件,301气缸安装板,302、滑台气缸,303、贴胶装置连接板,304、大吸盘组件,305、弹簧限位块,308、限位端帽,309、小吸盘导向板,3091、导向容置槽,310、第一弹簧组件,311、小吸盘组件,

44.4、第一y向运输线,5、第一x向运输线,6、第二y向运输线,7、第二x 向运输线,

45.8、y向直线模组,801、滑块导轨,802、导轨滑块,

46.9、磁悬浮组件,901、磁悬浮定子,902、磁悬浮动子,9011、定子底座,9012、磁悬浮定子片,9013、第二磁悬浮定子片,9014、交错缺块, 10、电池电芯治具,11、磁悬浮底座,12、空盘电池电芯治具工位,13、连接片上料工位,14、放电芯捋极耳工位,15、放焊接压板工位,16、放保护片工位,17、左正极极耳焊接工位,18、右正极极耳焊接工位,19、电池电芯移栽工位,20、右负极极耳焊接工位,21、左负极极耳焊接工位,22、取焊接压板工位,23、极耳整形

工位,24、取电池电芯工位,25、夹爪上料机构,26、连接片上料机构,27、压板抓取和放置机构,28、保护片取放机构,29、正极极耳焊接机构,30、负极极耳焊接机构,31、第三y向运输线,32、旋转平台,33、正、反贴胶工位,

47.a、电池电芯自动化焊接环流线,b、电池电芯正向贴胶装置,b1、正向贴胶x 轴驱动模组,c、电池电芯反向贴胶装置,c1、反向贴胶x轴驱动模组。

具体实施方式

48.下面结合附图和实施方式对本发明作进一步说明。

49.第一实施例

50.如图1至图6所示,一种电池电芯自动化焊接环流线,包括第一y向运输线4,第一x向运输线5、第二y向运输线6和第二x向运输线7,第一y向运输线4,第一x向运输线5、第二y向运输线6和第二x向运输线7逆时针顺序衔接,形成环形运输环线。

51.具体的,第一y向运输线4和第二y向运输线5都包括y向直线模组8,y 向直线模组8两侧设置滑块导轨801,y向直线模组8上设置x向的移栽磁悬浮组件9,移栽磁悬浮组件9包括移栽磁悬浮定子901,移栽磁悬浮定子901 的下方两侧设置导轨滑块802进行导向定位,移栽磁悬浮定子901上方的上方连接移栽磁悬浮动子902,移栽磁悬浮动子902的上方连接电池电芯治具10,电池电芯治具10上放置移栽电池电芯。

52.第一x向运输线5和第二x向输送线6包括磁悬浮底座11,所述磁悬浮底座11上设置多节磁悬浮定子901,磁悬浮定子901上铺设滑块导轨801,所述磁悬浮定子901上设置磁悬浮动子902,磁悬浮动子902相应位置设置导轨滑块802,磁悬浮动子902上设置电池电芯治具10,电池电芯治具10用于承载电池电芯。第一x向运输线5和第二x向输送线6通过磁场产生动力,非接触无磨损,相对传统输送线拥有超长寿命较低维护成本。而且同一时刻,每一个磁悬浮动子902都可以有独立的运动状态,配合各自工位的工艺操作,无需同步等待,自由灵活。

53.磁悬浮定子901包括定子底座9011和磁悬浮定子片9012,磁悬浮定子片 9012的两端对角位设置交错缺块9013,使每两组磁悬浮定子901对接时,一组所述磁悬浮定子901的交错缺块与相邻另一组所述磁悬浮定子901的交错缺块9013交叉连接,避免交界处断磁而导致的精度缺失,磁悬浮定子901安装在磁悬浮底座11上,减少高度误差,综合控制重复定位精度、运行速度和加速度。

54.磁悬浮动子902带动电池电芯治具10在第一y向运输线4,第一x向运输线5、第二y向运输线6和第二x向运输线7上环形移栽,并配合环线上各工位的工艺操作,每一个磁悬浮动子902都有独立的运动状态,配合各自工位的工艺操作,无需同步等待,增加工序紧凑性,提高生产节拍。

55.在其他具体实施例中,电池电芯自动化焊接环流线包括如图1所示的以下工位,分别为空盘电池电芯治具工位12、连接片上料工位13、放电芯捋极耳工位14、放焊接压板工位15、放保护片工位16、左正极极耳焊接工位17、右正极极耳焊接工位18,电池电芯移栽工位19,右负极极耳焊接工位20、左负极极耳焊接工位21、取焊接压板工位22,极耳整形工位23和取电池电芯工位 24。上述各工位中,空盘电池电芯治具工位12设置于第一y向运输线4上,电池电芯移栽工位10设置于第二y向运输线6上。连接片上料工位13、放电芯捋极耳工位

14、放焊接压板工位15、放保护片工位16、左正极极耳焊接工位17、右正极极耳焊接工位18分别从左至右顺沿设置于第一x向运输线5上。右负极极耳焊接工位20、左负极极耳焊接工位21、取焊接压板功工位22,极耳整形工位23和取电池电芯工位24分别从右至左顺沿设置于第二x向运输线7上。各工位单独模块设置,避免复杂化设计,便于产线升级改造和重组,节约开支。同一时刻,每一个磁悬浮动子都有独立的运动状态,配合各自工位的工艺操作,无需同步等待,自由,灵活。

56.空盘电池电芯治具工位12配合连接电池电芯的夹爪上料机构25,连接片上料工位13配合连接连接片上料机构26,放电芯捋极耳14工位实现放置电芯极耳工序,放焊接压板工位15连接压板抓取和放置机构27,放保护片工位 16配合连接保护片取放机构28,左正极极耳焊接工位17、右正极极耳焊接工位18分别配合连接正极极耳焊接机构29,完成右正极极耳焊接的电池电芯被其磁悬浮动子902及电池电芯治具10承载移栽至第二y向运输线6,运输至第二x向运输线7,第二y向运输线6的磁悬浮定子901与第二x向运输线 7的磁悬浮定子901对接,第二y向运输线6的磁悬浮动子及电池电芯治具被驱动移栽至第二x向运输线7进行后续工序。右负极极耳焊接工位20和左负极极耳焊接工位21分别配合连接负极极耳焊接机构30,取焊接压板工位22 连接压板抓取和放置机构27,极耳整形工位23进行极耳焊印整形,然后进入取电池电芯工位24,由电池电芯上下料夹爪夹取移栽至后续工位。

57.放焊接压板工位15和取焊接压板工位22之间设置第三y向运输线31,压板抓取和放置机构27设置于第三y向运输线31上。

58.上述结构中环流线的磁悬浮动子901与外部机构实现协作联动,让输送与加工融为一体。整个磁悬浮环形线各模组为绝对位置控制模式,重新上电无需回零,平滑过渡,运行稳定,磁悬浮速度为300m/min,且定位精度在

±

0.02mm,工位停靠精度达到要求,累计误差小于最大误差,优化生产线节拍,提高整个焊接站的效率。

59.在整个焊接站产线中,空盘电池电芯治具工位的电芯上料到二次定点需要时间3s,ci磁悬浮环流线上治具与电芯到达连接片上料工位上连接片需要时间2s,磁悬浮到达放电芯捋极耳工位指定位置捋顺极耳需要时间3s,磁悬浮环流线上治具与电芯到达放焊接压板工位指定位置放压板需要时间2s,磁悬浮到达焊接指定位置焊机焊接正极需要时间5s,磁悬浮与直线电机配合治具与电芯到达焊接位置焊机焊接负极需要时间5s,磁悬浮环流线上治具与电芯到达取焊接压板工位指定位置取压板需要时间2s,治具与电芯到达极耳整形工位整形极耳需要时间2s,后续工序治具与电芯到达贴胶模组抓取位置正反面贴胶需要时间5s,ng下料需要时间3s。(3 2 3 2 5 5 2 2 5 3)/4=8s,即每块电芯平均用时为8s,生产线节拍达到7.5块/min,生产线节拍更优化,效率更高。

60.第二实施例

61.请结合参阅图6、图7、图8、图9和其他视图,基于本技术的第一实施例提供的电池电芯自动化焊接环流线a,本技术的第二实施例提供一种电池电芯焊接站。第二实施例的实施对第一实施例的单独实施不会造成影响。

62.具体的,一种电池电芯焊接站包括如第一实施例提供的电池电芯自动化焊接环流线a,经取电池电芯工位24转出的焊接完成的电池电芯流转入电池电芯自动化生产线工序流转系统。具体的,电芯上下料夹爪将焊接完成的电芯组件放置入旋转平台32,旋转平台32将电芯组件旋转至正、反贴胶工位33,正、反贴胶工位33的一侧设置电池电芯正向贴胶装置

b另一侧设置电池电芯反向贴胶装置c,经过电池电芯的正反向贴胶工序,旋转平台32旋转至检测工位,然后达标的电芯组件流转至现场输送线,检测不达标的电芯组件流转至ng输送线,旋转平台32流转工位节奏紧凑,大大缩短生产线节拍,提高生产效率。

63.在其他具体实施例中,如图7和8所示,所述电池电芯正向贴胶装置b 包括正向贴胶x轴驱动模组b1,正向贴胶x轴驱动模组b1连接如图1所示的z轴驱动模组1,z轴驱动模组1上设置连接架2,z轴驱动模组驱动连接架2在z轴向运动。连接架2连接贴胶组件3。具体的,包括气缸安装板301,气缸安装板301的一侧安装滑台气缸302,滑台气缸302的滑板外侧连接贴胶装置连接板303,所述贴胶装置连接板303的底部连接大吸盘组件304,z轴驱动模组1向下驱动到位后,滑台气缸302驱动贴胶装置连接板303进而驱动大吸盘组件304在z轴向运动。所述贴胶装置连接板303还连接一级弹性缓冲组件,具体的,一级弹性缓冲组件包括贴胶装置连接板303的上部外侧连接的两个弹簧限位块305,所述弹簧限位块305设置z轴向的通孔,所述通孔内连接导向柱307,所述导向柱307的上端设置限位端帽308,下端连接小吸盘导向板309,所述小吸盘导向板309为l型,所述小吸盘导向板309的内侧对应两个导向柱307设置两个导向容置槽3091,所述导向容置槽3091的截面尺寸大于所述弹簧限位块305的同向截面尺寸。所述导向容置槽305内的导向柱 307上套设第一弹簧组件(未示出,参见图9的310标号理解)。导向柱307 的下端连接小吸盘导向板309的底板,小吸盘导向板309的底板连接小吸盘组件311。自然状态时,小吸盘组件311的吸附底面和大吸盘组件304的吸附底面平齐,便于吸附整体式待贴胶带,减少漏气的发生,吸附力大,为后续落差式整体粘贴提供基础。

64.如图9所示,电池电芯反向贴胶装置c与电池电芯正向贴胶装置b的不同之处在于,电池电芯反向贴胶装置c的反向贴胶x轴驱动模组c1设置在旋转平台的另一侧,z轴驱动模组1和贴胶组件3的连接方向和驱动方向为反向倒置。具体的,连接架2设置于z轴驱动模组1的上方,贴胶组件3连接于连接件2的上方,小吸盘组件311和大吸盘组件304分别设置于贴胶组件3的最上方,z轴驱动模组1和滑台气缸302的贴胶驱动动作都为向上推进将胶带贴至位于上部的电芯的背面。

65.具体的,z轴驱动模组1上部设置连接架2,z轴驱动模组1带动连接架 2在z轴向运动。连接架2的上部连接贴胶组件3。具体的,每一个贴胶组件 3包括气缸安装板301,气缸安装板301的一侧安装滑台气缸302,滑台气缸 302的滑板外侧连接贴胶装置连接板303,所述贴胶装置连接板303的顶部连接导向柱安装板312,导向柱安装板312上设置两个z轴向通孔,通孔内设置两根导向柱307,导向柱307的下端设置限位端帽308,内侧导向柱307的上端部设置大吸盘组件304,外侧导向柱304的上端部设置小吸盘组件311,每个导向柱304上都套设第一弹簧组件310。自然状态时,小吸盘组件311的吸附顶面和大吸盘组件304的吸附顶面平齐,便于吸附整体式待贴胶带,减少漏气的发生,吸附力大,为后续落差式整体粘贴提供基础。

66.当待贴胶的电芯组件被旋转平台32流转至正、反贴胶工位33时,电池电芯正向贴胶装置b和电池电芯反向贴胶装置c同时有各自的x轴驱动模组驱动至正、反贴胶工位33,对待贴胶电芯组件进行正反同时贴胶。正反贴胶同步进行对正反向贴胶的压力进行反向对冲、抵消,减小单向无限制旋转平台各电芯组件工位的受力,设备运行更平稳,稳定性高。同时,工序节奏紧凑,大大缩短生产线节拍,提高生产效率。

67.需要说明的是,电池电芯反向贴胶装置附图附图与电池电芯正向贴胶装置的附图中部分组件的名称一致,故在图中使用相同标号,相同标号的不同视图中的各部件可参考理解,但各自图中标号的标示,并不影响该标号在另一图中相同标号的单独表达。

68.本技术提供的以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。