1.本发明涉及一种保险粉生产废物处理技术领域,具体是一种保险粉精馏残渣危废焚烧处理方法。

背景技术:

2.连二亚硫酸钠,也称为保险粉,是一种白色砂状结晶或淡黄色粉末化学用品,它是一种强还原剂,广泛用于纺织、印染工业做助染剂及漂白剂,可用于染料工业中制造还原染料,还用做有机合成、制药、选矿及食品工业的漂白剂和食品保鲜剂等。但是保险粉生产过程中精馏工序产生大量的精馏残渣,保险粉精馏残渣属于含高盐危险废物,其中含有大量甲酸钠等盐类,常规危废处理无法确保100%无害化处置且处置过程中无法实现连续运行。因此,本领域技术人员提供了一种保险粉精馏残渣危废焚烧处理方法,以解决上述背景技术中提出的问题。

技术实现要素:

3.本发明的目的在于提供一种保险粉精馏残渣危废焚烧处理方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:

5.一种保险粉精馏残渣危废焚烧处理方法,具体工艺流程如下:

6.(1)精馏残渣在溶料罐采用蒸汽夹套加热,预热温度控制在95℃—105℃,使部分固化的精馏残渣全部转化为液态,再通过三级过滤器过滤;

7.(2)通过管道输送将步骤一过滤后的液态精馏残渣废液输送到一体化急冷焚烧炉,在一体化焚烧炉焚烧室进行焚烧处理,焚烧处理的温度在控制在1100℃~1150℃;焚烧产生的含有熔融无机盐的烟气进入一体化急冷焚烧炉下部的急冷塔进行脱销工艺和喷淋脱酸、溶解无机盐类工艺处理;

8.(3)经焚烧处理后产生的烟气先经过尿素脱销,再经过急冷喷淋将盐类溶解到水中;

9.(4)经过步骤(3)处理过的烟气输送至文丘里塔进行碱液喷淋脱硫处理,进一步去除烟气含有的酸性物质和粉尘;

10.(5)经过步骤(4)处理过的烟气输送至旋风分离器分离烟气中的液滴;

11.(6)经过步骤(5)处理后的烟气进入四级碱液喷淋脱硫塔进一步脱硫处理;

12.(7)经过步骤(6)处理后的烟气经除雾器处理,除去脱硫后烟气夹带的部分细小液滴和粉尘;

13.(8)除雾后的烟气进入湿式电除尘器进行除尘净化处理,脱去夹带在烟气中的水分、颗粒物等有害物质,净化分离后的气体排出;

14.(9)通过上述处理产生的含盐溶液经一效、二效蒸发器处理回收盐类。

15.作为本发明再进一步的方案:所述脱硝工艺采用的是sncr脱硝工艺,还原剂是以

水溶液状态浓度为10%尿素溶液,所述喷淋脱酸工艺采用的喷淋液为浓度10%的naoh溶液,发生的反应式为:nh2conh2 2no 1/2o2=2n2 co2 2h2o。

16.作为本发明再进一步的方案:所述喷淋脱酸、四级碱液喷淋脱硫处理采用的喷淋液为浓度10%的naoh溶液,发生的化学方程式为:so2 2naoh—》na2so3 h2o。

17.作为本发明再进一步的方案:所述精馏残渣废液进入一体化急冷焚烧炉燃烧室燃烧前在燃烧室的废液雾化喷嘴中由压缩空先雾化,所述喷淋脱酸、四级碱液喷淋脱硫处理采用的喷淋液处理中的碱液先进行压缩空气雾化处理。

18.与现有技术相比,本发明的有益效果是:用此种改进焚烧法处理保险粉精馏残渣能够防止烟道堵塞,彻底解决系统连续运行,将保险粉精馏残渣进行无害化处理,同时还能够变废为宝,提取出的硫酸钠能够回用,其次处理工艺中的烟气得到有效的净化再排放,不对环境造成污染。

具体实施方式

19.下面结合具体实施例对本发明的实施方式做进一步的描述。

20.本技术方案处置对象是保险粉生产过程中精馏工序产生的精馏残渣。

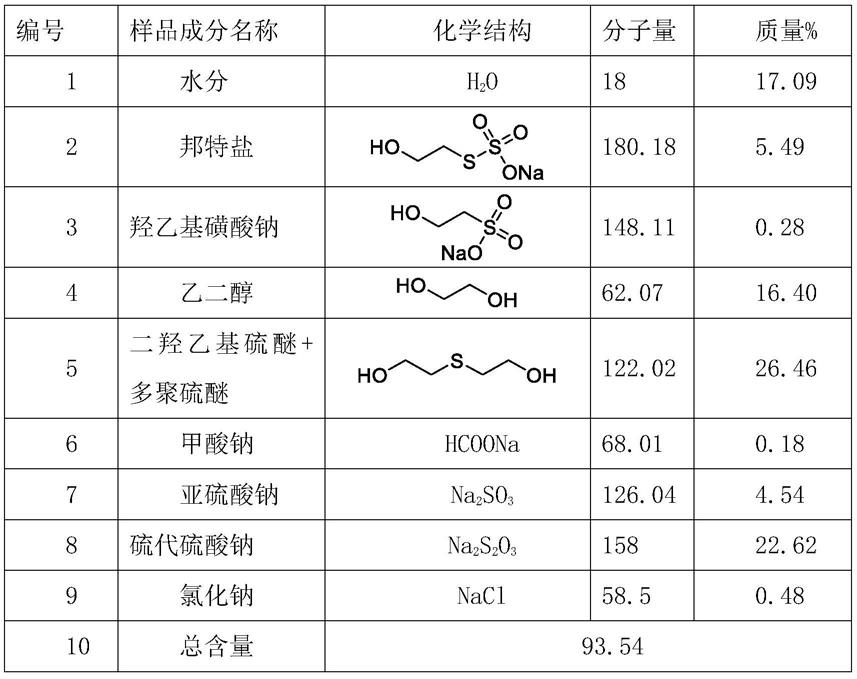

21.具体的实施中经过取保险粉精馏残渣检测,得知保险粉精馏残渣主要成分名称及含量为:水分17.09%、邦特盐5.49%、羟乙基磺酸钠0.28%、乙二醇16.4%、多聚硫醚和二羟乙基硫醚26.46%、甲酸钠0.18%、亚硫酸钠4.54%、硫代硫酸钠22.62%、氯化钠0.48%,上述确定物质质量含量占总量的93.54%,由于蒸馏等损失及部分不溶于水的混浊物等,约占6.46%。具体的如下表表一:

22.表1:保险粉精馏残渣成分组成一览表

[0023][0024]

具体的物料平衡表如下表表二:

[0025]

表二:本技术方案的物料平衡表

[0026][0027][0028]

注:本物料平衡统计值为直接投加量和产出量,循环水及回用水量不统计在内

[0029]

精馏残渣在进入焚烧炉焚烧之前,先在溶料罐采用蒸汽夹套加热,预热温度控制

在95℃—105℃,使部分固化的精馏残渣全部转化为液态,再通过三级过滤器过滤后,进入焚烧系统,少量固态危废全部转化为液态,通过三级过滤器过滤后,经废液泵采用切向式雾化装置

‑‑

内部混合式二流体雾化器喷入一体化焚烧炉;废液进入一体化焚烧炉之前,需要用蒸汽预热一体化焚烧炉到100℃左右的助燃空气在燃烧室的空气喷嘴中引入燃烧室进行助燃,经2小时左右,当控制柜上的炉温显示仪显示燃烧室1000℃时,含盐废液通过管路输送,在一体化焚烧炉的燃烧室的废液雾化喷嘴中由压缩空气雾化后进入燃烧室进行焚烧,燃烧室焚烧温度控制在1100℃~1150℃,使有机物完全分解,有机物和有机盐分解成二氧化碳、水、无机盐,焚烧产生的含有熔融无机盐的烟气进入一体化焚烧炉下部的急冷塔进行处理;首先烟气进行脱销处理,本方案采用典型的sncr脱硝工艺,还原剂是以水溶液状态浓度为10%尿素溶液的形式喷射到热的烟气中,依据烟气组分不同,可以有效的进行脱硝反应的温度区间为900-1100℃。发生化学反应方程式如下:

[0030]

nh2conh2 2no 1/2o2=2n2 co2 2h2o

[0031]

脱硝后的烟气经过急冷喷淋进行处理将盐类溶解到水中,采用的喷淋液为浓度10%的naoh溶液;经过脱硝、喷淋处理后的烟气进一步的输送到文丘里塔喷淋处理,进一步去除烟气含有的酸性物质和粉尘,并且进一步降低烟气温度文丘里塔喷淋液体为浓度10%的naoh碱液,在文丘里喷淋塔中,so2同喷入的碱液接触,产生中和反应生成盐类,其基本反应式如下:

[0032]

so2 2naoh—》na2so3 h2o

[0033]

反应产生的盐类溶于喷淋液中,进入集水池;处理过的烟气经旋风分离器分离烟气中的液滴;然后烟气进入四级碱液喷淋脱硫塔进一步脱硫处理;处理后的烟气经除雾器处理,除去脱硫后烟气夹带的部分细小液滴和粉尘;除雾后的烟气进入湿式电除尘器进行除尘净化处理,脱去夹带在烟气中的水分、颗粒物等有害物质处理,净化分离后的气体排出。同时,精馏残渣焚烧后的盐类产物溶解在喷淋液中,进入集水池。碱液喷淋脱硫产生的含盐溶液进入集水池。电除尘器捕集粉尘清理至集水池。集水池内的含盐溶液经一效、二效蒸发器处理回收盐类。

[0034]

具体的以年处理1250吨精馏残渣的处理量对本技术方案展开详细的描述:

[0035]

具体的物料平衡表如下表表二:

[0036]

表二:拟建项目物料平衡表

[0037][0038]

注:本物料平衡统计值为直接投加量和产出量,循环水及回用水量不统计在内

[0039]

保险粉生产车间产生的精馏残液经车辆运输至危废暂存库不锈钢储罐内存放。储罐内精馏残液经管道输送至溶料罐,溶料罐容积5.5m3,溶料罐采用蒸汽夹套加热,使少量固态危废全部转化为液态,通过三级过滤器过滤后,经废液泵采用切向式雾化装置

‑‑

内部混合式二流体雾化器喷入焚烧炉。

[0040]

焚烧系统设备主要包括:一体化急冷焚烧炉、点火系统、助燃系统、燃料系统、废液管路输送系统、压缩空气系统、废液雾化系统、燃烧室温度自动控制系统等设备。

[0041]

①

一体化急冷焚烧炉:是能够将危险废物焚烧完全且在极短的时间内将烟气从燃烧温度冷却到200℃以下的废液废气焚烧急冷一体化的焚烧炉,其主要改进是将焚烧炉与急冷系统整合成一体,使焚烧炉产生的烟气立即能进入急冷系统,无需配设过渡烟道,其特征在于炉体立式布设,由燃烧室与急冷室上下经法兰连通构成。设计为负压燃烧,烟气被引风机抽出,采用引风机变频调节与炉内压力联锁控制,维持焚烧炉内压力-10~-15毫米水柱。燃烧、急冷一体化设计,设备布置紧凑,减少了从焚烧炉体到急冷系统的过渡烟道,当设备用于处理含盐废水和高含尘烟气时,避免了堵塞焚烧炉和过渡烟道的问题。

[0042]

天然气通过管路输送到燃烧器,由自动点火系统使炉内温度缓慢升高,用蒸汽预热到100℃左右的助燃空气在燃烧室的空气喷嘴中引入燃烧室进行助燃,经2小时左右,当控制柜上的炉温显示仪显示燃烧室1000℃时,含盐废液通过管路输送,在燃烧室的废液雾化喷嘴中由压缩空气雾化后进入燃烧室进行焚烧,燃烧室焚烧温度控制在1100℃~1150℃,使有机物完全分解,焚毁去除率≥99.99%,有机物和有机盐分解成二氧化碳、水、无机盐,焚烧产生的含有熔融无机盐的烟气进入下部的急冷塔。

[0043]

为了使焚烧炉产生的高温烟气更好地与急冷室内的冷却液混合达到急冷效果,本设备炉体内的燃烧室底口呈一倒锥收缩接口连接下部的急冷室。

[0044]

燃烧室炉体上的进液口为废液雾化器进口,是两相流废液雾化器,能使废液充分

雾化,进气口采用旋流板气体分布器进口,能使气体以平推流方式进气,废气可以缓慢地、均匀地通过垂直的高温火焰层,避免气柱进气方式时由于局部动力过大形成低温区的问题,这种旋流板气体分布器进口可以采用单筒、套筒旋流板或挡板结构。废液经雾化后和由废气喷嘴进入的废气混合,均匀地通过燃料燃烧产生的高温层,达到完全焚烧的目的,高温烟气经急冷冷却到200℃以下,再通过洗涤系统洗涤除尘后通过烟囱达标排入大气。

[0045]

②

点火系统:点火系统燃烧燃料为天然气,流量为30-150nm3/h。

[0046]

③

助燃系统:在焚烧炉前布置补氧风机,头设置单独的助燃风机,空气经过管路输送系统输送入空气风箱,然后通过特殊的喷风咀多段供入燃烧室,提供燃烧所需空气量。

[0047]

风机压头360mmh2o

[0048]

风机流量3500m3/h

[0049]

风机功率7.5kw

[0050]

④

雾化系统:雾化系统为焚烧炉技术关健,本系统全部采用国外雾化技术设计,压缩空气调整为恒定压力时进入雾化器与废液混合均匀成泡沫状,从雾化器出时由于压力释放而被分散成小雾粒,粒径为50微米以下,是其它雾化器雾化粒径的五分之一,极大的增加了燃烧总比表面积,燃烧速度加快125倍,减少废液中有机物充分燃烧所需的有效滞留时间,降低了燃料的消耗。并设计有回路系统,可确保雾粒在恒定状态,其气化速度快且燃烧效果好。

[0051]

⑤

温控系统:

[0052]

本系统通过对炉本体出口烟气温度传感器信号的采集及燃烧上下限温差的设定,既能显示各点温度以观测炉内燃烧情况,也能闭合调节燃烧的配给,使燃烧器在不同的温度条件下起动或关闭。

[0053]

焚烧急冷一体炉上部燃烧室和下部急冷塔经法兰连接,燃烧室设计为负压燃烧,燃烧烟气被引风机抽出进入急冷塔。在急冷塔中,高温烟气与雾化喷淋碱液水雾直接接触,烟气可以在1秒钟内与水雾接触蒸发汽化,通过热交换,迅速放热降至200℃以下。

[0054]

设置多个喷枪,在急冷塔上方锥管段圈形布置,喷雾方向与烟气流动方向一致。喷雾系统正常工作时,冷却液经过急冷泵的变频控制调节到一定的压力和流量,经出口管路送到喷枪,在压缩空气的作用下雾化,产生非常细小的雾化颗粒,水雾在高温烟气中迅速蒸发,吸收其烟气的大量热量,使烟气温度迅速降低并维持在一定温度范围内。

[0055]

当出口测温元件检测到烟气温度与设定温度不符时,在控制器的控制下,调节阀自动调节阀门的开度加大或减少喷量,从而使烟气温度稳定在指定范围内。

[0056]

急冷塔急冷喷淋液包括浓度10%的naoh溶液、集水池循环水、新鲜补充水。

[0057]

本技术方案文丘里塔喷淋液体为naoh碱液(10%),进一步去除烟气含有的酸性物质和粉尘,并且进一步降低烟气温度。

[0058]

焚烧后的气体进入收缩管,流速沿管逐渐增大。碱液经过过滤器过滤、水泵增压,调节压力和流量后送入喷枪。碱液先由文丘里塔顶部喉管处喷入,被高速气流所撞击而雾化。气体中的尘粒与液滴接触而被润湿。进入扩大管后,流速逐渐减小,尘粒互相黏合,使颗粒增大而易除去,同时气体中剩余的酸性物质也进一步与碱液发生中和反应而去除。为保证去除效率,文丘里塔内增加了两组喷枪。处理后的烟气最后进入旋风分离器,由于离心力的作用,润湿的尘粒与除酸形成的无机盐被抛至分离器的内壁上并向下流出器外,净制后

的气体则由分离器的中央管排出。

[0059]

碱液储罐中的naoh溶液经过过滤器过滤、水泵增压,调节压力和流量后送入喷枪。在喷枪中由于有压缩空气雾化,水被雾化成非常细小的颗粒。焚烧烟气中酸性气体主要是so2,在文丘里喷淋塔中,so2同喷入的碱液接触,产生中和反应生成盐类,其基本反应式如下:

[0060]

so2 2naoh—》na2so3 h2o

[0061]

中和反应的充分程度同反应温度接触时间等因素有关,要达到有害气体的高净化率,同时又要尽量减少碱液的用量,需要维持各种反应条件的最佳组合。采用酸碱中和原理设计,通过填料使水、气湍流来进一步降温。用碱液喷淋来吸收酸性气体及有害物质。反应产生的盐类溶于喷淋液中,进入集水池。

[0062]

首先烟气经整流提效装置——气体分布器,使烟气进入到喷淋层的同一界面的各个部位达到等压状态,以达到均匀送风的目的。

[0063]

然后烟气进入吸收段,逆流烟气与喷淋层喷淋的碱液充分接触,碱液吸收烟气中的二氧化硫;碱液循环采用单元制配置,吸收塔每台碱液循环泵对应一级喷淋层。烟气中的so2被碱液洗涤,反应生成亚硫酸钠。

[0064]

烟气从吸收段出来后经旋风分离器分离烟气中的液滴;然后烟气进入四级碱液喷淋脱硫塔进一步脱硫处理;处理后的烟气经除雾器处理,除去脱硫后烟气夹带的部分细小液滴和粉尘;除雾后的烟气进入湿式电除尘器进行除尘净化处理,脱去夹带在烟气中的水分、颗粒物等有害物质处理,净化分离后的气体排出。

[0065]

碱液除酸出口设除雾器,通过除雾器可从烟气流中去除液滴。除雾器带有冲洗喷头,可间歇自动地喷入高压清洁水清洗除雾器。将沉淀在其上的盐类、飞灰等物质分离出来,进入到洗涤水中带至集水池。

[0066]

针对本技术方案废气中水汽含量较高的情况,拟定烟气湿法除尘系统后采用柔性阳极湿式电除器技术,对烟气粉尘进行深度处理。目前wesp技术在国内己成功应用于国内电厂及钢铁烧结湿法脱硫之后,对于湿法烟气治理而言,wesp己是一项较为成熟可靠的技术。

[0067]

烟气经风机配风后进入湿式电除尘系统,首先通过第一层喷淋对烟气进行降温、增湿、降尘处理,含湿烟气通过一层除水滴装置进入湿式电除尘器,烟气经过含电、含尘液滴及粉尘吸附到阳极板,通过液膜流到及集液槽,粉尘通过定期冲洗,循环液继续循环利用,最终洁净烟气通过直排烟筒顶部直排。

[0068]

精馏残渣焚烧后的盐类产物溶解在喷淋液中,进入集水池。碱液喷淋脱硫产生的含盐溶液进入集水池。电除尘器捕集粉尘清理至集水池。集水池内的含盐溶液经一效、二效蒸发器处理回收盐类。

[0069]

本技术方案的具体化学反应是如下:

[0070]

危险废物主要成分焚烧反应方程式如下(括弧内为占危废总质量比例):

[0071]

(1)邦特盐(5.49%)

[0072]

化学式:naso3s-ch2ch2oh

[0073]

焚烧反应:

[0074]

4naso3s-ch2ch2oh 15o2=8co2 2na2so4 6so2 10h2o

[0075]

(2)羟乙基磺酸钠(0.28%)

[0076]

化学式:c2h5nao4s

[0077]

焚烧反应:

[0078]

4c2h5nao4s 11o2=8co2 2na2so4 2so2 10h2o

[0079]

(3)乙二醇(16.4%)

[0080]

化学式:hoch2ch2oh

[0081]

焚烧反应:

[0082]

2hoch2ch2oh 5o2=4co2 6h2o

[0083]

(4)二羟乙基硫醚 多聚硫醚(26.46%)

[0084]

①

二羟乙基硫醚

[0085]

化学式:c4h

10

o2s

[0086]

焚烧反应:

[0087]

2c4h

10

o2s 13o2=8co2 2so2 10h2o

[0088]

②

多聚硫醚

[0089]

化学式:cahbocsd

[0090]

cahbocsd o2=co2 so2 h2o

[0091]

(5)甲酸钠(0.18%)

[0092]

化学式:hcoona

[0093]

焚烧反应:

[0094]

2hcoona 2o2=na2co3 co2 h2o

[0095]

(6)亚硫酸钠(4.54%)

[0096]

化学式:na2so3[0097]

焚烧反应:

[0098]

4na2so3=na2s 3na2so4[0099]

2na2s o2=2s 2na2o

[0100]

s o2=so2[0101]

na2o h2o=2naoh

[0102]

2naoh co2=na2co3 h2o

[0103]

总反应方程式:

[0104]

8na2so3 3o2 2co2=2so2 2na2co3 6na2so4[0105]

(7)硫代硫酸钠(22.62%)

[0106]

化学式:na2s2o3[0107]

焚烧反应:

[0108]

2na2s2o3 3o2=2na2so4 2so2[0109]

(8)氯化钠(0.48%)

[0110]

化学式:nacl

[0111]

不发生反应

[0112]

(9)剩余浑浊物(6.46%)

[0113]

剩余的主要是s-c-h-o有机物(c2h6s2,c3h8os,c3h8s2,c6h

14

o2s等)和有机na

盐。焚

烧后的产物为:co2,so2,h2o,na2so4,na2co3。

[0114]

以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。