1.本发明涉及捞渣机,具体涉及一种适用于渣水复杂环境下的密封结构。

背景技术:

2.在化工生产或石油化工中,捞渣机作为排渣系统中的关键设备,其运行好坏关乎排渣系统的正常运行。

3.捞渣机内导轮原设计是在轴承和链轮中间加一道水封,密封水的两侧与轴的密封骨架密封,由于内导轮作业环境较差,长期在渣水里浸泡,轴生锈和密封的老化造成水封泄漏,水泄漏到轴承腔后造成油的变质,最终造成轴承损坏及内导轮卡死,卡死后会加剧链条对内导轮的磨损。系统运行期间更换和维修内导轮需停机排空内部渣水,严重影响整套装置的稳定运行。

4.因此需要针对捞渣机内导轮密封方式的改造,保障其在渣水混合等恶劣环境下的长周期稳定运行。

技术实现要素:

5.针对现有技术中的需求,本发明提供一种适用于渣水复杂环境下的密封结构。

6.一种适用于渣水复杂环境下的密封结构,包括壳体、轴和内导轮,所述内导轮的固套在所述轴的左端端部,所述轴的右端端部穿入所述壳体内,在所述轴和壳体之间从左至右依次设置有水密封腔、气密封腔和润滑油腔,在所述润滑油腔内设置有轴承,所述轴通过所述轴承与所述壳体转动配合,所述水密封腔内的水压为0.35mpa ~ 0.55mpa,所述气密封腔内气压高于所述水密封腔内水压的压力范围为0.02mpa ~ 0.05mpa。

7.进一步:在所述壳体与所述轴之间设置过盈配合有密封骨架,两个所述密封骨架、壳体和所述轴四者之间形成所述水密封腔或气密封腔。

8.进一步:所述密封骨架为丁腈橡胶材质,丁腈橡胶材质具有耐高温、耐磨、耐腐蚀的特性。

9.进一步:在所述轴的中部套设有密封套管,所述密封套管左端端部的外径大于其右端端部的外径,所述密封套管的右端端部套接在所述壳体内并与所述壳体过盈配合,所述密封套管的左端端部与所述壳体的左端端面贴合并通过螺钉固定连接,在所述轴和壳体之间过盈配合有第一密封骨架,两个所述第一密封骨架、密封套管和轴四者之间形成所述水密封腔,在所述密封套管的侧壁上开设有与所述水密封腔相连通的进水通道;在所述轴与壳体之间过盈配合有第二密封骨架,两个所述第二密封骨架、壳体和所述轴四者之间形成所述气密封腔,在所述壳体上开设有与所述气密封腔相连通的进气通道,在所述壳体上开设有与所述润滑油腔相连通的进油通道。

10.为实现气密封腔的保压和稳压,防止气密封腔内的气压小于水密封腔的水压后,水灌入气密封腔,进一步:在所述轴的中部套设有密封套管,所述密封套管左端端部的外径、其中部的外径和其右端端部的外径呈阶梯式依次减小,所述密封套管的中部和右端端

部套接在所述壳体内,所述所述密封套管的中部与所述壳体过盈配合,所述密封套管的左端端部与所述壳体的左端端面贴合并通过螺钉固定连接,在所述轴和壳体之间过盈配合有第一密封骨架,两个所述第一密封骨架、密封套管和轴四者之间形成所述水密封腔,在所述密封套管的侧壁上开设有与所述水密封腔相连通的进水通道;在所述轴与壳体之间过盈配合有第二密封骨架,一个所述第一密封骨架、一个所述第二密封骨架、密封套管、壳体和所述轴五者之间形成所述气密封腔,在所述壳体与所述密封套管的右端端部之间形成环形间隙保压带,在所述壳体上对应所述密封套管右端端部的位置开设有与所述环形间隙保压带相连通的进气通道,在所述壳体上开设有与所述润滑油腔相连通的进油通道。

11.进一步:所述环形间隙保压带在所述密封套管径向上的厚度为0.5mm~2mm,所述环形间隙保压带在所述密封套管轴向上的长度为20mm~30mm。

12.进一步:所述轴的右侧罩设有密封盖,所述密封盖与所述壳体固定且密封连接。

13.本发明的有益效果:通过水封结构加气封结构的方式保护轴与壳体之间的轴承,即使水封结构的密封骨架损坏,由于轴承和水封结构中间还设有一道气封结构,气封结构的压力高于水封结构的压力,起到二次隔离,并通过水封结构出现较大失压状态时及时进行维护,从而避免轴承内进入渣水,有效避免轴承被渣水中的颗粒损坏。

附图说明

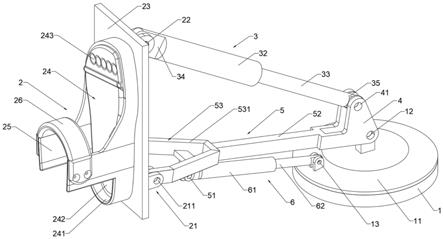

14.图1为本发明中第一实施例的结构示意图;图2为本发明中第二实施例的结构示意图;图3为本发明中第三实施例的结构示意图。

15.图中,1、内导轮;2、轴;3、壳体;31、进气通道;32、进油通道;4、轴承;5、密封盖;6、密封套管;61、进水通道;71、水密封腔;72、气密封腔;73、润滑油腔;8、密封骨架;81、第一密封骨架;82、第二密封骨架;9、环形间隙保压带。

具体实施方式

16.下面结合附图对本发明做详细说明。下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。本发明实例中的左、中、右、上、下等方位用语,仅是互为相对概念或是以产品的正常使用状态为参考的,而不应该认为是具有限制性的。

17.第一实施例:一种适用于渣水复杂环境下的密封结构,如图1所示,包括壳体、轴和内导轮1,所述内导轮1的固套在所述轴2的左端端部,所述轴2的右端端部穿入所述壳体3内,在所述轴2和壳体3之间从左至右依次设置有水密封腔71、气密封腔72和润滑油腔73,在所述润滑油腔73内设置有轴承4,所述轴2通过所述轴承4与所述壳体3转动配合,所述水密封腔71内的水压为0.35mpa ~ 0.55mpa,所述气密封腔72内气压高于所述水密封腔71内水压的压力范围为0.02mpa ~ 0.05mpa。在所述壳体73与所述轴2之间设置过盈配合有密封骨架8,两个所述密封骨架8、壳体3和所述轴2四者之间形成所述水密封腔71或气密封腔72。所述密封骨架8为丁腈橡胶材质,丁腈橡胶材质具有耐高温、耐磨、耐腐蚀的特性。

18.本发明的工作原理:本发明设置在捞渣机的下部并将本发明沉入渣水中,然后捞渣机中链板的内圈与内导轮啮合,捞渣机中的驱动电机带动链板转动,内导轮和轴跟随链板从动,从而使得设置在链板外圈上的刮板将渣水中的杂物带出渣水中。

19.第二实施例:其它技术特征在与第一实施例相同的情况下,如图2所示,在所述轴2的中部套设有密封套管6,所述密封套管6左端端部的外径大于其右端端部的外径,所述密封套管6的右端端部套接在所述壳体3内并与所述壳体3过盈配合,所述密封套管6的左端端部与所述壳体3的左端端面贴合并通过螺钉固定连接,在所述轴2和壳体3之间过盈配合有第一密封骨架81,两个所述第一密封骨架81、密封套管6和轴2四者之间形成所述水密封腔71,在所述密封套管6的侧壁上开设有与所述水密封腔71相连通的进水通道61;在所述轴2与壳体3之间过盈配合有第二密封骨架82,两个所述第二密封骨架82、壳体3和所述轴2四者之间形成所述气密封腔72,在所述壳体3上开设有与所述气密封腔72相连通的进气通道31,在所述壳体3上开设有与所述润滑油腔73相连通的进油通道32。所述轴2的右侧罩设有密封盖5,所述密封盖5与所述壳体3固定且密封连接。

20.目前采用的密封水只进不出,密封水通过进水通道6进入水密封腔71内,压力控制在0.45mpa。气密封腔不设回路,保持气密封腔内的气压始终比水密封腔71内的水压高出0.02 mpa ~ 0.05mpa。当水密封腔泄漏后,增加的气密封腔可以起到二次隔离的作用,水密封腔失压较大情况下及时对水密封腔进行维护,有效阻挡渣水颗粒进入轴承内并损坏轴承。

21.相比与现有技术:如果采用单独一道水封结构,因工作环境原因,内导轮侧密封是在渣水内作业,细小的渣颗粒磨损密封骨架和轴,长时间的磨损会导致密封骨架破坏,密封骨架损坏后渣水颗粒会进入水密封腔内并破坏靠近轴承侧的密封,轴承侧密封损坏后,水封腔内的部分渣水颗粒会进入轴承箱损坏轴承。

22.如果采用单独一道气封结构,将原密封的水源换成气源,一般运行3个月左右轴承就会出现卡死情况,打开轴承后盖发现轴承箱内有渣水,经拆检发现密封骨架损坏形式与原水封结构的损坏形式相同,单独一道气封结构不能彻底隔离渣水,长时间运行后,内导轮侧密封骨架破坏,密封骨架和轴之间会积存大量的渣颗粒,部分渣颗粒会被气封结构中的气体吹到另一端的轴承侧密封骨架,进而遭到破坏,并进入轴承内导致轴承卡死。

23.本发明采用水封结构和气封结构相结合的方式可以更好的保护轴承,即使水封结构的密封骨架损坏,由于轴承和水封结构中间增加了一道气封结构,气封结构内的压力高于水封结构内的压力,二次隔离,确保渣水颗粒不会进入轴承腔内损坏轴承;水密封腔失压较大情况下及时对水密封腔进行维护,所以水封结构和气封结构相结合的方式可以有效避免轴承内部不会进入渣水颗粒。

24.第三实施例:其它技术特征在与第二实施例相同的情况下,为实现气密封腔的保压和稳压,防止气密封腔内的气压小于水密封腔的水压后,水灌入气密封腔,如图3所示,在所述轴2的中部套设有密封套管6,所述密封套管6左端端部的外径、其中部的外径和其右端端部的外径呈阶梯式依次减小,所述密封套管6的中部和右端端部套接在所述壳体3内,所述所述密封

套管6的中部与所述壳体3过盈配合,所述密封套管6的左端端部与所述壳体3的左端端面贴合并通过螺钉固定连接,在所述轴2和壳体3之间过盈配合有第一密封骨架81,两个所述第一密封骨架81、密封套管6和轴2四者之间形成所述水密封腔71,在所述密封套管6的侧壁上开设有与所述水密封腔71相连通的进水通道61;在所述轴2与壳体3之间过盈配合有第二密封骨架82,一个所述第一密封骨架81、一个所述第二密封骨架82、密封套管6、壳体3和所述轴2五者之间形成所述气密封腔72,在所述壳体3与所述密封套管6的右端端部之间形成环形间隙保压带9,在所述壳体3上对应所述密封套管6右端端部的位置开设有与所述环形间隙保压带9相连通的进气通道31,在所述壳体3上开设有与所述润滑油腔73相连通的进油通道32。所述环形间隙保压带9在所述密封套管6径向上的厚度为0.5mm~2mm,所述环形间隙保压带9在所述密封套管6轴向上的长度为20mm~30mm。

25.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。