1.本发明属于糖醇制备技术领域,特别涉及一种利用玉米秸秆制备精制木糖及可发酵糖的系统和方法。

背景技术:

2.目前在食品、化工等领域利用农业废弃物中的半纤维素提取木糖和可发酵糖的工艺主要是以硫酸直接处理农业废弃物,水解其中的半纤维素组分来得到木糖,然后水解其中纤维素组分得到可发酵的葡萄糖液。如公开号cn112661975a的专利以硫酸来处理竹材碎料,然后从水解液中分离出木糖。然而直接以硫酸来处理农业废弃物,为尽可能水解半纤维素为木糖,往往加入比较高浓度的硫酸,这一方面会使部分木糖转化为糠醛等其他物质,另一方面会引入更多纤维素和木质素及植物细胞壁中的胶体等杂质,为后续木糖的分离提取工艺增加困难及成本。如公告号cn102584907b的专利以玉米秸秆为原料生产木糖和阿拉伯糖的方法,采用四次离子交换。除了直接以硫酸水解外,还有借助一些其他辅助方法来处理农业废弃物,如公告号cn104498640b的专利,先采用稀酸浸泡2~10小时,随后进行汽爆水解处理,得到木糖水解液。然而采用汽爆处理,一般需要高温高压,能量消耗大,成本较高。公告号cn104498640b的专利中也有提及用碱-酸联合处理玉米芯来提取半纤维素的方法,其所用的碱溶液浓度为0.8%~5%(质量分数),半纤维素的一次提取率最高为52%。

3.现有技术直接以硫酸处理农业废弃物,由于所用硫酸浓度较高,一方面会使部分木糖转化为糠醛等其他物质,降低木糖产率,另一方面会引入木质素及植物细胞壁中的胶体等杂质,不利于后续木糖的分离提取及利用。另外,借助汽爆等方法来辅助处理,需要高温高压,能量消耗大,成本较高。

技术实现要素:

4.本发明所要解决的技术问题在于,提供一种利用玉米秸秆制备精制木糖及可发酵糖的系统和方法,尽可能地在低成本的工艺处理下最大化地从玉米秸秆中提取木糖及葡萄糖。

5.本发明是这样实现的,提供利用玉米秸秆制备精制木糖及可发酵糖的系统,包括通过中间管道相连通的用于秸秆粉末与水预混的预混罐、用于稀碱处理秸秆粉末的碱处理罐、用于碱处理后秸秆残渣酸水解的酸解罐、用于酸处理后酸解残渣酶解的酶解罐、用于水解液中和反应的中和罐、用于中和后水解液脱色的脱色罐、用于储存脱色液的脱色后罐、用于脱色液离子交换除杂的离子交换装置、用于暂存离交液的离交后罐、用于离子交换液浓缩的蒸发器、用于浓缩液结晶的结晶罐以及设置在各中间管道上的多个输料泵和多个阀门,在所述碱处理罐和酸解罐之间、酸解罐与中和罐之间的中间管道上分别设置第一离心机和第二离心机用于进行水解液的固液分离,在脱色罐与脱色后罐之间的中间管道上设置有板框压滤机用于除去脱色液中的活性炭杂质,在结晶罐之后的中间管道上设置有第三离心机用于结晶罐结晶后的晶体糖与母液的分离,进而得到晶体木糖;所述系统还配套有浓

碱罐、浓酸罐依次连接碱处理罐和酸解罐,脱色罐连接有配炭罐用以溶解活性炭。

6.进一步地,所述离子交换装置包括单联的阴离子交换柱和阳离子交换柱。

7.进一步地,所述阴离子交换柱使用的树脂型号为d301-fd,阳离子交换柱使用的树脂型号为d001-f。

8.本发明是这样实现的,提供一种利用玉米秸秆制备精制木糖及可发酵糖的方法,其使用了如前所述的利用玉米秸秆制备精制木糖及可发酵糖的系统,所述方法包括如下步骤:

9.步骤一、将玉米秸秆用粉碎机处理成粉状,然后干燥后得到绝干粉状玉米秸秆,粉状颗粒的尺寸在60目~300目。

10.步骤二、将绝干粉状玉米秸秆与工艺水按一定比例混合后,并用30%浓碱液调节体系中naoh浓度为0.1%~0.4%,在85℃~125℃温度下,碱处理1.2h~2.0h;然后经离心分离得到秸秆残渣和离心清液,离心清液进入木质素提取工序。

11.步骤三、将秸秆残渣与1.0%~2.5%的稀h2so4按一定比例混合,在130℃~160℃下酸解30min~50min,然后进行离心分离得到水解液和酸解残渣,酸解残渣经过纤维素酶的酶解处理后得到可用于发酵的葡萄糖液。

12.步骤四、用碱性物质调节水解液至ph值为3.0~5.0后,依次采取脱色、离交、浓缩、结晶处理后得到晶体木糖。

13.与现有技术相比,本发明的利用玉米秸秆制备精制木糖及可发酵糖的系统和方法,避免直接以硫酸来水解玉米秸秆,采用稀碱-稀酸联合处理玉米秸秆,即通过碱预处理先去除玉米秸秆中易水解的木质素及植物细胞壁中的胶体等杂质,同时使玉米秸秆半纤维素中的木糖单元成分基本保留,然后进行稀酸水解,将玉米秸秆半纤维素中的半纤维素水解成木糖,转化率达75.78%,同时得到比较澄清、杂质较少、易于分离出木糖的水解液和纤维素组分高的酸解残渣,水解液的电导率仅有2522μs/cm,酸解残渣经过纤维素酶解后,得到了葡萄糖浓度>146g/l的葡萄糖液,可用于发酵制备纤维素乙醇等高附加值产品。

14.在水解液后续精制提取木糖工艺中,只采用一次离交,离交时水解液与阴阳树脂的体积比均约为20:1。比公告号cn102584907b的专利以玉米秸秆为原料生产木糖和阿拉伯糖的方法中采用的四组阴阳离子交换树脂净化相比,节约后续分离提纯木糖产品的时间和成本,并且不会增加精制工序中木糖的损失。

15.稀碱和稀酸处理均是一步到位,不需要多级处理,简化工序,且所用的稀碱浓度仅为0.25wt%,稀硫酸浓度为2%,比公告号cn104498640b的专利中用碱-酸来联合处理玉米芯来提取半纤维素的方法中(所用的碱溶液浓度为0.8wt%~5wt%,半纤维素的一次提取率最高为52%)的碱溶液浓度更低,且半纤维素的一次提取率高出23.78%。本发明还具有工艺简单,节约成本等特点。

附图说明

16.图1为本发明利用玉米秸秆制备精制木糖及可发酵糖的系统的原理示意图;

17.图2为本发明利用玉米秸秆制备精制木糖及可发酵糖的系统和方法的工艺流程示意图;

18.图3为本发明实施例4的酶解葡萄糖浓度与酶解时间的对应曲线。

具体实施方式

19.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

20.请参照图1所示,本发明稀碱-稀酸联合处理玉米秸秆提取木糖的系统的较佳实施例,图中箭头所示为系统中物料(如玉米秸秆粉末、工艺水、料液、ca(oh)2、浓酸液、浓碱液、活性炭、废炭、水解液、酸解残渣等)的流动方向。

21.所述系统包括通过中间管道相连通的用于秸秆粉末与水预混的预混罐1、用于稀碱处理秸秆粉末的碱处理罐2、用于碱处理后秸秆残渣酸水解的酸解罐3、用于酸处理后酸解残渣酶解的酶解罐18、用于水解液中和反应的中和罐4、用于中和后水解液脱色的脱色罐5、用于储存脱色液的脱色后罐6、用于脱色液离子交换除杂的离子交换装置7、用于暂存离交液的离交后罐8、用于离子交换液浓缩的蒸发器9、用于浓缩液结晶的结晶罐10以及设置在各中间管道上的多个输料泵和多个阀门。

22.在所述碱处理罐2和酸解罐3之间、酸解罐3与中和罐4之间的中间管道上分别设置第一离心机11和第二离心机12用于进行水解液的固液分离,在脱色罐5与脱色后罐6之间的中间管道上设置有板框压滤机13用于除去脱色液中的活性炭杂质。在结晶罐10之后的中间管道上设置有第三离心机14用于结晶罐结晶后的晶体糖与母液的分离,进而得到晶体木糖。所述系统还配套有浓碱罐15、浓酸罐16依次连接碱处理罐2和酸解罐3,脱色罐5连接有配炭罐17用以溶解活性炭。

23.所述离子交换装置7包括单联的阴离子交换柱71和阳离子交换柱72。所述阴离子交换柱71使用的树脂型号为d301-fd,阳离子交换柱72使用的树脂型号为d001-f。

24.请参照图2所示,本发明还公开一种利用玉米秸秆制备精制木糖及可发酵糖的方法,其使用了如前所述的利用玉米秸秆制备精制木糖及可发酵糖的系统,所述方法包括如下步骤:

25.步骤一、原料筛选:本发明所用原料为玉米秸秆,水份含量约为10%,组分测定如表1所示。

26.表1本发明所用玉米秸秆的组分测定结果

27.秸秆组分纤维素半纤维素木质素及其他比例36%~41%19%~24%35%~45%

28.步骤二、原料预处理:先将玉米秸秆用粉碎机处理成粉状,粉状颗粒的尺寸在60目~300目,然后放到鼓风式干燥箱中,在45℃下进行干燥,干燥24h左右,含水量基本上为0,即制成绝干粉状玉米秸秆。

29.步骤三、碱处理:将绝干粉状玉米秸秆与工艺水按一定比例混合后,并用30%浓碱液调节体系中naoh浓度为0.1%~0.4%,在85℃~125℃温度下,碱处理1.2h~2.0h,然后经第一次离心分离得到秸秆残渣和离心清液。离心清液进入木质素提取工序。

30.步骤四、酸水解:将秸秆残渣与1.0%~2.5%的稀h2so4按一定比例混合,在130℃~160℃下酸解30min~50min,然后进行第二次离心分离得到水解液和酸解残渣。酸解残渣经过纤维素酶的酶解处理后得到可用于发酵的葡萄糖液。

31.步骤五、中和:用碱性物质ca(oh)2调节水解液ph值至3.0~5.0。

32.步骤六、精制:对中和后的水解液,依次采取脱色、离交、浓缩、结晶处理后进行第三次离心分离得到晶体木糖和母液。脱色处理时使用活性炭,活性炭的使用量为水解液体积的0.5%。浓缩处理时浓缩液的折光≥70%,随后进行降温结晶处理。母液用于再浓缩回收利用。

33.下面结合具体实施例进一步说明本发明的利用玉米秸秆制备精制木糖及可发酵糖的方法。

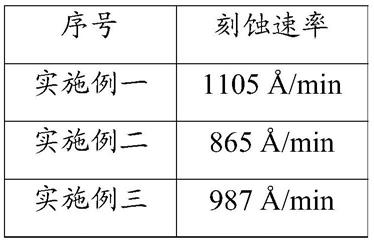

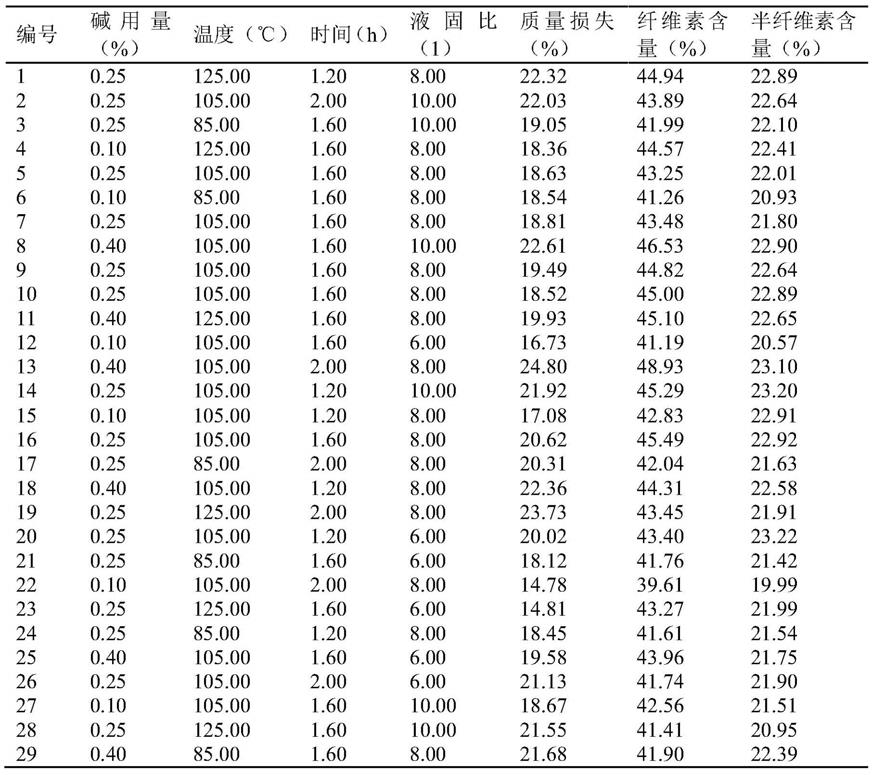

34.实施例1碱处理

35.本实施例共进行了29组实验,具体实验方案和实验结果如表3所示,并得出最优实验组的最佳条件是:半纤维素含量最高为23.2%,最佳预处理条件为:0.25%浓度naoh溶液下,1:10固液比,105℃下保温1.2h。在此最佳条件下,理论上100g绝干玉米秸秆(约含木糖21.5g,葡萄糖38.7g),经过碱处理,剩余秸秆残渣78.08g(约含木糖18.1g,葡萄糖35.4g)。测定碱处理后秸秆残渣的组分,得到表2的测试结果。

36.表2碱处理最佳条件下秸秆残渣的组分结果

[0037][0038][0039]

表3碱处理条件实验方案

[0040][0041]

实施例2酸水解

[0042]

本实施例将碱处理过的玉米秸秆残渣进行10组酸水解实验,具体实施方案和实验结果数据分别如表4和表5所示。

[0043]

经最优碱处理条件处理后玉米秸秆残渣进行酸水解实验,当酸的浓度为2%时,木糖得率最大为80.64%,此时酸解残渣中半纤维素含量为3.51%,纤维素含量为64.70%。

[0044]

表4碱处理过的玉米秸秆残渣的酸水解结果

[0045][0046]

其余反应条件:固液比1:8、反应温度125℃,反应时间140min。玉米秸秆半纤维素含量21.50%,碱处理后的秸秆残渣中半纤维素含量均值23.25%。

[0047]

从表5的数据中可以看到,当固液比增加到1:9时,木糖得率基本已达到最大为82.11%;固液比从1:9继续增加至1:10,1:11时,木糖得率基本在82.2%左右,增加不明显。再进一步将固液比增加至1:12时,木糖得率出现下降趋势。纤维素组分提升至65%~66%。

[0048]

表5玉米秸秆固液比反应条件优化结果

[0049][0050]

其余反应条件:2%的h2so4,反应温度125℃,反应时间140min。玉米秸秆中半纤维素含量21.50%,碱处理后的秸秆残渣中半纤维素含量均值23.25%。

[0051]

总的稀碱-稀酸联合处理工艺下,以玉米秸秆为原料,水解液中的木糖得率约为75.78%,现有技术的木糖得率最大52%,比现有技术高23.78%。

[0052]

实施例3精制木糖制备

[0053]

本实施例将水解液依次经过中和、脱色、一次离交、浓缩结晶工艺后,得到木糖晶体,木糖纯度在99.5%以上。以水解液中的木糖含量为基数,晶体木糖的收率为26.5%。整个精制过程,木糖结晶母液将会重复浓缩结晶利用。

[0054]

脱色和离交工序会使木糖有所损失,相比于现有技术采用的四次离交(木糖损失率>17%),本发明实施例采用一次离交使木糖损失率降低了近1%(木糖损失率为<16.2%)。

[0055]

与现有的采用四次离交的精制工序相比,由于之前的碱处理已去除大部分易水解的非木糖杂质,采用一次离交(水解液与阴阳树脂的体积比均约为20:1)即可将脱色液的电导率由6525μs/cm降为6.5μs/cm(表6),节约时间和成本,并且降低了木糖的损失。相应的各精制阶段参数如表6所示。

[0056]

表6玉米秸秆水解液提取木糖晶体各精制工序参数

[0057][0058]

实施例4酸解残渣制备葡萄糖

[0059]

经过稀碱-稀酸处理后得到的酸解残渣,加入诺维信ctec2纤维素酶进行酶解,20%干基酶解葡萄糖浓度可以达到146g/l,25%干基酶解葡萄糖浓度可以达到177g/l,得到如图3所示的酶解葡萄糖浓度与酶解时间的对应曲线。在公开号cn112522347a的专利中,公开制备酶解葡萄糖的试验参数是:20%干基,葡萄糖浓度120g/l;25%干基,葡萄糖浓度140g/l。因此,两者试验数据对比可知,本发明的方法比现有技术的方法制备的葡萄糖浓度提升了近20%。

[0060]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。