1.本发明涉及高世代线玻璃基板基板抛光技术领域,尤其涉及基于机器人的高世代线玻璃基板抛光系统及其抛光方法。

背景技术:

2.高世代线玻璃基板由于尺寸更大,可切割的大尺寸液晶面板多,因此生产效益高,可以节约材料成本,提高材料供给结构的适应性和灵活性。玻璃基板的制作方法主要有美国康宁公司主导的溢流法和日本旭硝子公司主导的浮法。浮法技术生产的大面积玻璃基板成本较低,但所产玻璃的锡面需进行研磨抛光。中国建材集团采用浮法工艺于2019年6月在蚌埠实现了首片8.5代tft-lcd玻璃基板下线,并进入良率提升、产能爬坡和产品认证阶段。但目前这一路径还存在诸多瓶颈难题,其中玻璃表面在线高精度研磨设备就是其中一个很大的难点。尽管目前我国已经成为继美国、日本之后,全球第三个掌握高世代tft-lcd玻璃基板生产技术的国家,但市场占比仍需努力提高。要打破高世代线玻璃基板基板市场的国外垄断局面,还需解决包括后续精密加工等在内的各种技术难题。

3.目前的高世代线玻璃基板研磨抛光加工主要是利用传统卧式机床,通过加大卧式机床的尺寸,来实现更大尺寸的高世代线玻璃基板的加工。如cn109015313b提供的一种高世代平板显示玻璃抛光机及其加工玻璃的方法中的抛光机采用整体卧式机床结构,它所能加工的高世代线玻璃基板基板尺寸将受限于机床尺寸,当要加工更大尺寸高世代线玻璃基板时,需要重新搭建整套设备,设备灵活性差。

技术实现要素:

4.本发明提供了基于机器人的高世代线玻璃基板抛光系统及其抛光方法,其克服了背景技术中高世代线玻璃基板研磨抛光机床所存在的不足。

5.本发明解决其技术问题的所采用的技术方案之一是:基于机器人的高世代线玻璃基板抛光系统,包括:

6.机械手;

7.一公转模块,包括大电机和装夹盘,该大电机装接在机械手,该装夹盘装接在大电机且通过大电机带动装夹盘转动;

8.若干自转模块,周向间隔装设在装夹盘,该自转模块包括小电机和抛光盘,该小电机装接在装夹盘上,该抛光盘装接在小电机且通过小电机带动抛光盘转动;及

9.加工台模块,包括能装夹高世代线玻璃基板的加工台,通过抛光盘抛光高世代线玻璃基板。

10.一实施例之中:该机械手具有第六轴,该大电机通过法兰盘装接在机械手的第六轴末端,该装夹盘装接在大电机主轴且装夹盘和大电机主轴间设六维力矩传感器。

11.一实施例之中:该机械手和六维力矩传感器信号连接。

12.一实施例之中:该加工台模块还包括操作界面,该加工台为自动调平加工台,该操

作界面连接自动调平加工台。

13.一实施例之中:该加工台模块还包括底座和角度传感器,该自动调平加工台设在底座上且底座内设调平机构,该调平机构连接自动调平加工台,该角度传感器连接自动调平加工台,该操作界面信号连接角度传感器。

14.一实施例之中:还包括:

15.抛光液循环装置,包括过滤腔体、设在过滤腔体内的过滤器、设在加工台模块且朝加工台喷射的喷射嘴和设于加工台模块的回收口,该过滤腔体和喷射嘴间设进液管,该过滤腔体和回收口间设回收管。

16.一实施例之中:该自转模块的个数为2-8个;该加工台设能吸附高世代线玻璃基板的吸附机构。

17.一实施例之中:该抛光盘装接在小电机主轴,该抛光盘直径为50mm-200mm,厚度为2mm-20mm,该装夹盘直径为200mm-2000mm。

18.本发明解决其技术问题的所采用的技术方案之二是:所述的基于机器人的高世代线玻璃基板抛光系统的抛光方法,包括:

19.(1)搭建抛光系统;

20.(2)将高世代线玻璃基板放置于加工台;

21.(3)开启大、小电机,抛光盘在小电机带动下进行自转,在大电机带动下进行公转,机器人根据规划的抛光轨迹对高世代线玻璃基板进行抛光加工。

22.一实施例之中:该规划的抛光轨迹为s形或四方螺旋形。

23.本技术方案与背景技术相比,它具有如下优点:

24.抛光盘通过小电机实现自转,通过大电机实现公转,再通过机械手带动实现抛光加工,此多抛光头机构可以提升单次加工面积,从而大幅提升抛光效率。利用机械手来实现高世代线玻璃基板抛光,跟传统卧式机床相比,可以节省设备摆放空间,节约系统搭建成本,增加抛光加工范围。利用自动调平加工台对高世代线玻璃基板进行安装,可以保证加工过程中玻璃始终处于水平,减少加工过程中设备带来的加工误差,保证加工后高世代线玻璃基板的平面度要求。

附图说明

25.下面结合附图和具体实施方式对本发明作进一步说明。

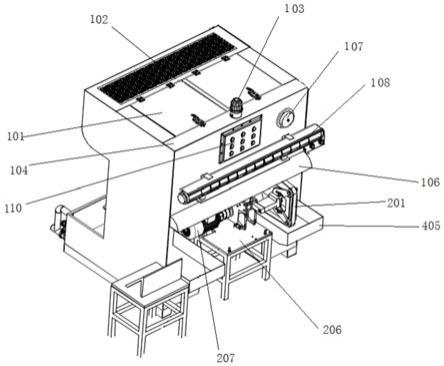

26.图1为本发明实施例一中高世代线玻璃基板抛光系统示意图;

27.图2为本发明实施例一中机器人抛光高世代线玻璃基板轨迹示意图;

28.图3为本发明实施例二中抛光机构结构图;

29.图4为本发明实施例二中机器人抛光高世代线玻璃基板轨迹示意图。

具体实施方式

30.实施例一

31.请查阅图1和图2,基于机器人的高世代线玻璃基板抛光系统,包括一机械手1、一公转模块2、六个自转模块3、一加工台模块4和一抛光液循环装置5;该机械手1为六轴机械手且具有第六轴11。

32.该公转模块2包括大电机21和装夹盘22,该大电机21装接在机械手1,该装夹盘22装接在大电机21且通过大电机21带动装夹盘22转动;具体结构中:该大电机21通过法兰盘装接在机械手1的第六轴11末端,该装夹盘22装接在大电机21主轴且装夹盘22和大电机21主轴间设六维力矩传感器23,该机械手和六维力矩传感器信号连接;该装夹盘22直径为200mm-2000mm,如直径为500mm。该六个自转模块3周向间隔装设在装夹盘22,该自转模块3包括小电机31和抛光盘32,该小电机31装接在装夹盘22上,该抛光盘32装接在小电机31主轴且通过小电机31带动抛光盘32转动;具体结构中:该抛光盘32直径为50mm-200mm,厚度为2mm-20mm,如直径为100mm,厚度为10mm。

33.该加工台模块4包括能装夹高世代线玻璃基板6的加工台41,通过抛光盘32抛光高世代线玻璃基板。具体结构中:该加工台模块4还包括操作界面42、底座43和角度传感器;该加工台41为自动调平加工台,该自动调平加工台设在底座43上且底座43内设调平机构,该调平机构连接自动调平加工台,该角度传感器连接自动调平加工台,该操作界面42信号连接角度传感器,该调平机构如丝杆机构;该加工台41设能吸附高世代线玻璃基板的吸附机构。

34.该抛光液循环装置5包括过滤腔体51、设在过滤腔体内的过滤器、设在加工台模块且朝加工台喷射的喷射嘴52和设于加工台模块的回收口,该过滤腔体和喷射嘴间设进液管,该过滤腔体和回收口间设回收管。

35.基于机器人的高世代线玻璃基板抛光系统的抛光方法,包括:

36.(1)搭建抛光系统;

37.(2)将高世代线玻璃基板6放置于加工台41,通过玻璃平面与加工台41间的相互吸附作用进行固定;开启自动调平加工台,自动调平加工台上的角度传感器检测加工平台是否处于水平,如果不是水平则调平机构自动调节至水平状态,调平机构的调平方式为丝杆调平,加工台的直径为3000mm;利用机械手配合自动调平加工台的加工方式,可以通过更换自动调平加工台来实现设备的升级改造,从而可以应对不同尺寸高世代线玻璃基板的加工,由此提升了整个系统的灵活性。

38.(3)开启大、小电机,抛光盘在小电机带动下进行自转,小电机转速为3000r/min,在大电机带动下进行公转,大电机转速为200r/min,机器人根据规划的抛光轨迹对高世代线玻璃基板进行抛光加工,大电机行走轨迹如图2所示的s形。

39.(4)在抛光过程中,抛光液循环装置通过喷射嘴52将稀土抛光液喷射在高世代线玻璃基板表面,同时对抛光后的稀土抛光液进行过滤回收,并重新用于抛光;稀土抛光液喷射方法为通过安装在加工台周围的喷射嘴52进行喷射,喷射嘴52数量为8个,并且均匀分布于加工台周围。

40.(5)抛光液循环装置实时检测抛光液的浓度,当浓度低于设定值时,通过自动调平加工台操作界面进行显示提醒,工作人员向抛光液循环装置中添加抛光液以继续抛光;自动加工台操作界面主要用来显示自动调平加工台的水平状态信息,抛光液循环装置中的抛光液浓度信息,抛光过程中的抛光压力信息;利用抛光液循环装置对抛光液进行浓度检测和循环利用,可以稳定抛光条件,节约抛光成本。

41.(6)在抛光过程中,通过六维力矩传感器来检测抛光加工过程中的抛光压力,并且将抛光压力反馈给机器人,机器人将反馈值与设定值进行比较,通过调节位姿来保持抛光

过程中压力的稳定。

42.实施例二

43.请查阅图3和图4,它与实施例一不同之处在于:该抛光系统设三个自转模块3,抛光盘32直径为70mm,厚度为10mm,装夹盘22的直径为300mm;加工台的直径为2000mm;小电机转速为3000r/min,在大电机带动下进行公转,大电机转速为150r/min,机器人根据规划的抛光轨迹对高世代线玻璃基板6进行抛光加工,轨迹如图4所示的四方螺旋形;喷射嘴52数量为6个,并且均匀分布于加工台周围。

44.以上所述,仅为本发明较佳实施例而已,故不能依此限定本发明实施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。