1.本发明涉及碳化硅单晶生长技术领域,具体为一种保持碳化硅单晶生长温度的方法。

背景技术:

2.sic 单晶作为第三代半导体材料,具有宽禁带、高热导率、高电子饱和迁移速率、高击穿电场等物理性质,被认为是制造光电子器件、高频大功率器件、高温电子器件理想的半导体材料,其在白光照明、光存储、屏幕显示、航天航空、石油勘探、新能源汽车,高铁,5g网络基础设施等方面有着广泛应用,目前碳化硅的制备普遍采用pvt(物理气相传输)法,传统pvt法生长在预定温度以上并且低压密闭环境制备碳化硅,很难直接测量碳化硅晶体表面温度,因此只能间接测量固定碳化硅晶体的坩埚盖表面的温度,从而再根据坩埚盖表面的温度去得到碳化硅晶体表面温度。

3.如图1所示即为传统pvt法的装置图,包括坩埚40、碳化硅源粉20、位于所述坩埚40外侧的隔热层30、作为籽晶的碳化硅晶片10和加热线圈50,通过所述加热线圈50对所述坩埚40进行加热,使得所述碳化硅源粉20升华并在所述碳化硅晶片10的下表面上生长出碳化硅晶体,其中,所述坩埚40表面包括测量点1,所述碳化硅晶片包括下表面2,而在所述坩埚盖表面的测量点1测得的温度即代表所述坩埚盖表面的温度,根据所述坩埚盖表面的测量点1得出的即为在所述碳化硅晶片10的下表面2上生长出的碳化硅晶体的下表面的温度。

4.但是,传统的pvt生长法无法精准控制碳化硅晶体表面的温度,因为在使用同一个装置进行多次实验的过程中,当在保持其他生长条件不变的前提下,每次实验都会对同一台碳化硅单晶生长设备的坩埚进行加热至坩埚盖顶部温度为相同预定温度后,以相应的固定加热功率加热相同预定时长直至坩埚盖顶部温度为t1,但是随着实验次数的增加,如果在每次实验中都使用相同的固定加热功率,由于石墨隔热毡的老化导致热导率上升,无法在相同预定时长加热至坩埚盖顶部温度为t1,而生长温度不同则会导致晶体晶型发生变化甚至产生缺陷;因此为了在每次实验中都能够在相同预定时长内让坩埚盖顶部温度达到t1,随着实验次数的增加,需要逐渐增加固定加热功率值,但是这就会导致实际在碳化硅晶体表面的温度和根据坩埚盖顶部温度得到的碳化硅晶体表面的测量温度的温度差会逐渐变大;因此每次实验中尽管在测量点1监测得到的坩埚盖表面的温度一致,所述碳化硅晶体下表面的温度却无法与坩埚表面的温度保持一致,导致每次生长的碳化硅晶体的品质也无法保持一致。

技术实现要素:

5.本发明的目的在于克服传统pvt法因测量值和晶体实际温度值不能保持一致,导致每次生长的晶体品质无法保持一致的问题,提供了一种保持碳化硅单晶生长温度的方法。

6.为了实现上述目的,本发明提供一种保持碳化硅单晶生长温度的方法,包括以下

步骤:提供碳化硅单晶生长设备进行至少两次单晶生长的加热实验,其中,每一次通过所述碳化硅单晶生长设备进行单晶生长的加热实验过程包括:在保持其他生长条件不变的前提下,对同一台碳化硅单晶生长设备的坩埚进行加热至坩埚盖顶部温度为相同预定温度后以相应的固定加热功率加热相同预定时长直至坩埚盖顶部温度为t1,得到对应每次加热实验的不同固定加热功率值;对所述碳化硅单晶生长设备进行建模得到设备模型,利用所述加热实验的数据依次对通过所述碳化硅单晶生长设备进行单晶生长的加热实验过程进行模拟,得到对应每次模拟过程中当所述设备模型的坩埚盖顶部温度为t1时所述设备模型中碳化硅晶体表面的温度值分别为t2、t2

’…

,计算相邻温度值的温度差δt;在保持其他生长条件不变的前提下,通过所述碳化硅单晶生长设备进行单晶生长,当第i次使用所述碳化硅单晶生长设备进行单晶生长的加热实验时,对所述碳化硅单晶生长设备的坩埚进行加热至坩埚盖顶部温度为相同所述预定温度后,通过调整相应的固定加热功率加热相同所述预定时长直至坩埚盖顶部温度为t1-δt

×

(i-1),式中,i=1、2

…

,从而保持对应的碳化硅晶体表面的温度。

7.作为一种可实施方式,所述碳化硅单晶生长设备包括:坩埚、位于所述坩埚底部的碳化硅源粉、位于所述坩埚外侧的隔热层和位于所述碳化硅源粉上方的作为籽晶的碳化硅晶片。

8.作为一种可实施方式,所述隔热层的外部还设有用于对所述坩埚进行加热的加热线圈,所述隔热层为石墨毡材质。

9.作为一种可实施方式,对所述碳化硅单晶生长设备进行建模得到设备模型的步骤具体包括:通过数值模拟软件virtual reactor、comsol、ansys或传热计算程序对所述碳化硅单晶生长设备进行建模得到设备模型,其中,所述设备模型包括设备加热模型。

10.作为一种可实施方式,利用所述加热实验的数据依次对通过所述碳化硅单晶生长设备进行单晶生长的加热实验过程进行模拟的过程中包括:对所述设备模型设定与通过所述碳化硅单晶生长设备进行加热实验时一致的温度边界条件、以相应的不同固定加热功率进行加热的预定时长以及在每次加热实验中得到的固定加热功率值,进行加热模拟。

11.作为一种可实施方式,所述其他生长条件包括所述坩埚中碳化硅源粉的装填量、生长炉内气体压力、加热线圈位置、热场结构。

12.作为一种可实施方式,所述预定温度为2000℃~2500℃。

13.本发明的有益效果:本发明通过数值模拟计算,计算出每次实验中隔热层的热导率的变化和晶体表面温度的变化,再通过碳化硅晶体表面温度的变化去校正被测量的坩埚盖表面的温度,从而保证每次实验碳化硅晶体生长的温度一致,从而保证每次生长出来的碳化硅晶体的品质一致。

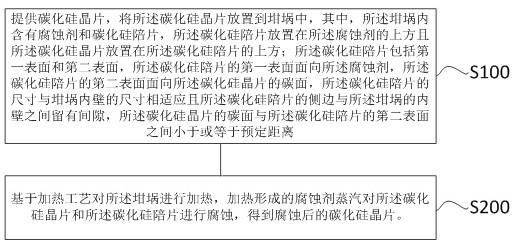

附图说明

14.图1为传统pvt 生长法的装置示意图。

15.图2为本发明实施例保持碳化硅单晶生长温度的方法步骤示意图。

16.图3为本发明实施例保持碳化硅单晶生长温度的方法中测量得到的隔热层的热导

率变化示意图。

17.图4为本发明实施例保持碳化硅单晶生长温度的方法中碳化硅晶体表面的温度值变化示意图。

18.图5为本发明实施例保持碳化硅单晶生长温度的方法中的温度差变化示意图。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.首先,为了解决现有技术中存在的问题,本发明对使用同一碳化硅单晶生长设备以及相同实验条件下的多次加热实验过程进行模拟,发现了主要是由于隔热层的热导率会随着实验次数的增加而不断增加,由于隔热层的热导率的升高,那么隔热层的隔热效果也随着实验次数的增加也会不断减弱,使得坩埚的散热能力提高,如图3所示;因此随着实验次数的增加,需要将单晶生长设备的加热功率进行加大以补偿热量的散失,来保持每次实验中在坩埚盖表面测得的温度一致。

21.但由于现有的碳化硅晶体表面的温度是根据在坩埚盖表面测得的温度对应获得的,因此在坩埚盖表面测得的温度一致会让人误以为所述碳化硅晶体表面的温度也是一致的,但是其实随着试验次数的增加,由于固定加热功率是会加大的,就会导致内部的碳化硅晶体表面的温度会升高,从而导致碳化硅晶体表面的实际温度和测量得到的温度差变大,使得碳化硅晶体的生长速度加快,碳化硅晶体的质量下降。

22.因此,参见图1,本实施例提供一种技术方案:一种保持碳化硅单晶生长温度的方法,包括以下步骤:步骤s100:提供碳化硅单晶生长设备进行至少两次单晶生长的加热实验,其中,每一次通过所述碳化硅单晶生长设备进行单晶生长的加热实验过程包括:在保持其他生长条件不变的前提下,对同一台碳化硅单晶生长设备的坩埚进行加热至坩埚盖顶部温度为相同预定温度后以相应的固定加热功率加热相同预定时长直至坩埚盖顶部温度为t1,得到对应每次加热实验的不同固定加热功率值;步骤s200:对所述碳化硅单晶生长设备进行建模得到设备模型,利用所述加热实验的数据依次对通过所述碳化硅单晶生长设备进行单晶生长的加热实验过程进行模拟,得到对应每次模拟过程中当所述设备模型的坩埚盖顶部温度为t1时所述设备模型中碳化硅晶体表面的温度值分别为t2、t2

’…

,计算相邻温度值的温度差为δt;步骤s300:在保持其他生长条件不变的前提下,通过所述碳化硅单晶生长设备进行单晶生长,当第i次使用所述碳化硅单晶生长设备进行单晶生长的加热实验时,对所述碳化硅单晶生长设备的坩埚进行加热至坩埚盖顶部温度为相同所述预定温度后,通过调整相应的固定加热功率加热相同所述预定时长直至坩埚盖顶部温度为t1-δt

×

(i-1),式中,i=1、2

…

,从而保持对应的碳化硅晶体表面的温度一致。

23.执行步骤s100,如图1所示,所述碳化硅单晶生长设备包括:坩埚40、位于所述坩埚40底部的碳化硅源粉20、位于所述坩埚40外侧的隔热层30、位于所述碳化硅源粉20上方的

作为籽晶的碳化硅晶片10以及位于所述隔热层30外部的用于对所述坩埚40进行加热的加热线圈50;其中,所述隔热层为石墨毡材质,所述其他生长条件包括所述坩埚中碳化硅源粉的装填量、生长炉内气体压力、加热线圈位置、热场结构等实验条件,所述预定温度为2000℃~2500℃。

24.具体的,首先通过所述碳化硅单晶生长设备进行单晶生长的第一次加热实验时,对所述碳化硅单晶生长设备的坩埚进行加热至坩埚盖顶部温度为预定温度后,以相应的固定加热功率加热预定时长直至坩埚盖顶部温度为t1,得到所述固定加热功率具体为第一固定加热功率值;在保持其他生长条件不变的前提下,第二次使用同一台碳化硅单晶生长设备进行单晶生长的加热实验,对所述坩埚进行加热至坩埚盖顶部温度为相同所述预定温度后,以相应的固定加热功率加热相同所述预定时长直至所述坩埚盖顶部温度为t1,得到所述固定加热功率具体为第二固定加热功率值,重复上述步骤,得到对应第n次加热实验的固定加热功率具体为第n固定加热功率值。

25.执行步骤s200,对所述碳化硅单晶生长设备进行建模得到设备模型,具体包括:通过数值模拟软件virtual reactor、comsol、ansys或传热计算程序对所述碳化硅单晶生长设备进行建模得到设备模型,其中,所述建模为二维建模或三维建模,所述设备模型包括设备加热模型。

26.利用所述加热实验的数据依次对通过所述碳化硅单晶生长设备进行单晶生长的加热实验过程进行模拟包括:对所述设备模型设定与通过所述碳化硅单晶生长设备进行加热实验时一致的温度边界条件、以相应的固定加热功率进行加热的预定时长以及在每次加热实验中得到的不同固定加热功率值,进行加热模拟。

27.具体的,通过数值模拟软件virtual reactor、comsol、ansys或设计的传热计算程序对所述碳化硅单晶生长设备进行建模得到设备模型后,再对所述设备模型设定与通过所述碳化硅单晶生长设备进行加热实验时一致的温度边界条件,所述温度边界条件包括:对环境的辐射温度为室温300k、线圈的边界条件为固定温度300k、加热频率10khz、作为籽晶的碳化硅晶片辐射率0.9、隔热层等其他材料辐射率0.8等。

28.温度边界条件设定完成后,首先对第一次通过所述碳化硅单晶生长设备进行单晶生长的加热实验过程进行模拟,即通过设定第一次实验过程中进行加热的预定时长以及得到的第一固定加热功率值进行模拟,得到当所述模拟设备的坩埚盖顶部温度为t1时对应的碳化硅晶体表面的温度值为t2,同样这也是第一次通过所述碳化硅单晶生长设备进行实际实验的过程中,当所述碳化硅单晶生长设备的坩埚盖顶部温度为t1时生长出的碳化硅晶体表面的温度值。

29.再次对第二次通过所述碳化硅单晶生长设备进行单晶生长的加热实验过程进行模拟,即设定和第一次实验过程中进行加热的预定时长以及得到的第二固定加热功率值进行模拟,得到当所述模拟设备的坩埚盖顶部温度为t1时对应的碳化硅晶体表面的温度值为t2’,同样这也是第二次通过所述碳化硅单晶生长设备进行实际实验的过程中,当所述碳化硅单晶生长设备的坩埚盖顶部温度为t1时生长出的碳化硅晶体表面的温度值为t2”;重复上述步骤,依次再对第n次实验过程进行模拟,得到对应的碳化硅晶体表面的温度值,如图4所示为分别对使用所述碳化硅单晶生长设备进行单晶生长的6次加热实验过程进行6次模拟后求得的碳化硅晶体表面的温度值。

30.执行步骤s300,在得到每次加热模拟对应的碳化硅晶体表面的温度值后,计算相邻实验求得的碳化硅晶体表面的温度值的温度差。

31.具体的,当只进行两次模拟时,在对第一次实验进行模拟得到碳化硅晶体表面的温度值为t2,在对第二次实验进行模拟得到碳化硅晶体表面的温度值为t2’,求得温度差δt= t2

’‑

t2,将δt用于实际实验,即在保持其他生长条件不变的前提下,通过所述碳化硅单晶生长设备进行单晶生长,当第i次使用所述碳化硅单晶生长设备进行单晶生长的加热实验时,对所述碳化硅单晶生长设备的坩埚进行加热至坩埚盖顶部温度为相同所述预定温度后,以相应的固定加热功率加热相同所述预定时长直至坩埚盖顶部温度为t1-δt

×

(i-1),式中,i=1、2

…

,从而使得当根据坩埚盖顶部温度为t1-δt

×

(i-1)的这个值去获取对应的碳化硅晶体表面的温度值时,保持对应的碳化硅晶体表面的温度为t2或与t2非常近似的一个值;例如:当在进行第二次的实际实验时,求得坩埚盖顶部温度为t1-δt,从而保持对应的碳化硅晶体表面的温度为t2或与t2近似的值。

32.而当进行三次模拟时,在对第三次实验进行模拟得到温度值为t2”,求得温度差δt=( t2

”‑ꢀ

t2’ t2

’‑ꢀ

t2)/2,将δt用于实际实验,即在保持其他生长条件不变的前提下,通过所述碳化硅单晶生长设备进行单晶生长,当第i次使用所述碳化硅单晶生长设备进行单晶生长的加热实验时,对所述碳化硅单晶生长设备的坩埚进行加热至坩埚盖顶部温度为相同所述预定温度后,以相应的固定加热功率加热相同所述预定时长直至坩埚盖顶部温度为t1-δt

×

(i-1),式中,i=1、2、

…

,从而保持对应的碳化硅晶体表面的温度为t2或与t2近似的值。

33.而当想要进行四次或以上次数的模拟去求取温度差时,同上述步骤。

34.在本实施例中,如图5所示为随着实验次数的增加δt的数值变化,可以看出,随着实验次数的增加,相邻实验次数求得的温度差δt相对维持在一个近似的数值,因此,当使用同一碳化硅单晶生长设备进行实验且实验参数相同时,可以只需要进行两次设备的加热实验以及进行两次对设备的加热模拟就可以求得用于计算的温度差δt,从而在实际实验过程中根据求得的温度差δt进行对坩埚盖顶部温度的计算,从而保持对应的碳化硅晶体表面的温度为t2或与t2近似的值,从而保证每次实验碳化硅晶体生长的温度一致,从而保证每次生长出来的碳化硅晶体的品质一致。

35.本发明通过数值模拟计算,计算出每次实验中隔热层的热导率的变化和晶体表面温度的变化,再通过碳化硅晶体表面温度的变化去校正被测量的坩埚盖表面的温度,从而保证每次实验碳化硅晶体生长的温度一致,从而保证每次生长出来的碳化硅晶体的品质一致。

36.本发明虽然己以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。