1.本发明涉及材料化学领域,具体涉及一种基于自组装的聚苯乙烯微球纳米压印母板及制法和应用。

背景技术:

2.近年来,图形化微纳结构因具有特殊功能引起了越来越多研究人员的兴趣,这种结构广泛应用于集成电路、信息存储设备、显示装置、纺织品、微型传感器、微流体装置及生物芯片等领域。材料表面图形化微纳米结构的构造技术按照制备过程的原理不同可分为自上而下法和自下而上法。自上而下法构造技术是从材料本体上依照某种固定程序去除物质,使材料表面结构尺寸逐渐减小,达到微米或纳米量级的预期结构的一种方法,这一类加工方法主要包括传统的切割、光刻、刻蚀、腐蚀等。而自下而上技术则直接利用材料本身的化学特性,通过分子单元自组装的方法构筑高级的微米、纳米结构,这种加工技术主要有胶体刻蚀、软光刻和嵌段共聚物刻蚀等。这些微纳米结构在纳米尺度上,实现微纳米级别的微处理、微操作技术成为当前生物芯片、微处理器、电子元器件等领域的研究热点。目前,有序微纳米结构的制备主要通过自组装法、纳米压印技术、模板法。

3.以高度有序聚苯乙烯微球阵列为模板,构建二维甚至三维微结构的制备方法,在生物传感器、废水检测、太阳能电池以及光学器件等领域越来越受到广泛的关注。聚苯乙烯微球作为一种常用的有机材料,其组成的二维规则阵列常被应用于制备微结构的基底模板。除了聚苯乙烯微球的球形空间性外,这种最具有代表性的模板基底可以通过沉积、刻蚀、腐蚀等工艺去除,保留其模板的球腔结构特性。因此,利用聚苯乙烯微球制作纳米压印母板,相较于传统的采用电子束光刻、聚焦离子束光刻等制作母板的技术,该方法具有低成本、高效率、可规模化生产等显著优势,可用以替代母板的传统制备方式。

技术实现要素:

4.本发明要解决的技术问题:现有聚苯乙烯微球纳米压印母板制备方法中存在的微球尺寸不易控制、组装条件苛刻、无法实现大直径球体的有序排列、生产成本高等问题。

5.针对现有技术存在的不足,本发明的目的之一是提供一种基于自组装的聚苯乙烯微球纳米压印母板的制备方法,该制备方法中,微球尺寸易于控制、组装工艺简单、聚苯乙烯微球有序排列、成本低;本发明的目的之二是提供一种上述制备方法制得的聚苯乙烯微球纳米压印母板;本发明的目的之三是提供上述制备方法制得聚苯乙烯微球纳米压印母板在生物芯片、微处理器或电子元器件领域。

6.针对现有技术的不足,本发明的技术方案如下:

7.本发明提供一种基于自组装的聚苯乙烯微球纳米压印母板的制备方法,包括如下步骤:

8.(1)将苯乙烯、过硫酸钾和二乙烯基苯溶于水中,用氮气吹扫,在氮气保护下进行乳液聚合;

9.(2)将步骤(1)聚合反应产物进行分离、干燥得到聚苯乙烯微球;

10.(3)将步骤(2)所得聚苯乙烯微球加入到乙醇水混合溶液中配制成分散液;

11.(4)采用提拉镀膜法将聚苯乙烯微球镀在基板表面,剥离形成于基板表面的薄膜得到聚苯乙烯微球纳米压印母板。

12.优选的是,在步骤(1)中,所述苯乙烯的质量-体积浓度为20-300g/l;

13.和/或,所述过硫酸钾的质量-体积浓度为0.5-3g/l;

14.和/或,所述二乙烯基苯的质量-体积浓度为0.2-2g/l。

15.优选的是,在步骤(1)中,所述聚合反应温度为60-95℃,优选地,所述聚合时间为4-20h,进一步优选地,所述氮气吹扫速率为100-500sccm。

16.优选的是,在步骤(2)中,所述离心是指离心分离,其中离心分离速率为4000-10000r/min。

17.优选的是,在步骤(3)中,所述乙醇水混合溶液中乙醇和水的体积比为0.5-2:1。

18.优选的是,在步骤(3)中,所述分散液的粘度为20-60mpa

·

s。

19.优选的是,在步骤(4)中,所述提拉速度为1-30cm/min,优选地,提拉次数为1-10次。

20.本发明还提供一种上述制备方法制得的基于自组装的聚苯乙烯微球纳米压印母板。

21.本发明还提供一种上述制备方法制得基于自组装的聚苯乙烯微球纳米压印母板在生物芯片、微处理器或电子元器件领域的应用。

22.本发明的有益效果如下:

23.本发明以苯乙烯为原料、过硫酸钾为引发剂和二乙烯基苯为交联剂,在反应过程中完全不加乳化剂进行无皂乳液聚合,减少了反应的复杂性和杂质,易于控制反应过程,得到分离容易、分散性好、形貌和粒径可控的聚苯乙烯微球;然后将分离的聚苯乙烯微球通过超声分散在乙醇-水混合溶液中,通过控制聚苯乙烯微球的加入量,调控微球分散液的粘度,再经提拉镀膜法形成自组装聚苯乙烯微球纳米压印母板,这不仅克服了大尺寸聚苯乙烯微球组装无序的问题,同时还能控制模板的厚度,可快速、便捷的制备各类型纳米压印母板,应用范围广阔。

附图说明

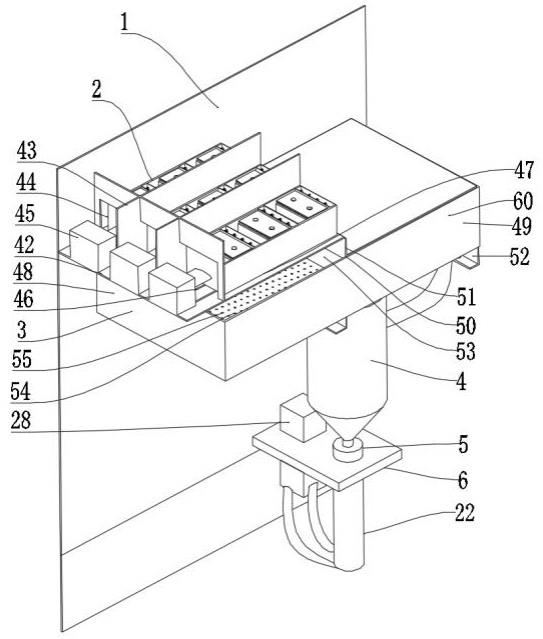

24.图1为实施例1制备的分散聚苯乙烯微球的扫描电子显微镜照片;

25.图2为实施例3制备的分散聚苯乙烯微球的扫描电子显微镜照片;

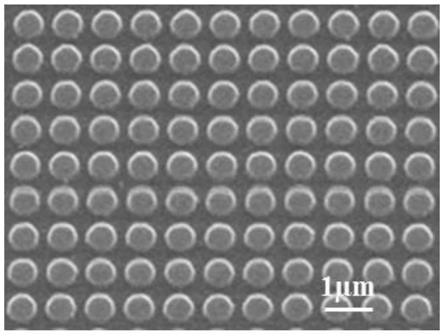

26.图3为实施例1制备的纳米压印母板的扫描电子显微镜照片;

27.图4为实施例3制备的纳米压印母板的扫描电子显微镜照片。

具体实施方式

28.为了更好地理解上述技术方案,下面通过具体实施例对本技术技术方案做详细的说明,应当理解本技术实施例以及实施例中的具体特征是对本技术技术方案的详细的说明,而不是对本技术技术方案的限定,在不冲突的情况下,本技术实施例以及实施例中的技术特征可以相互结合。

29.本发明提供一种基于自组装的聚苯乙烯微球纳米压印母板的制备方法,包括如下步骤:

30.(1)将苯乙烯、过硫酸钾和二乙烯基苯溶于水中,用氮气吹扫,在氮气保护下进行乳液聚合;

31.(2)将步骤(1)聚合反应产物进行分离、干燥得到聚苯乙烯微球;

32.(3)将步骤(2)所得聚苯乙烯微球加入到乙醇水混合溶液中配制成分散液;

33.(4)采用提拉镀膜法将聚苯乙烯微球镀在基板表面,剥离形成于基板表面的薄膜得到聚苯乙烯微球纳米压印母板。

34.在步骤(1)中,将苯乙烯、过硫酸钾和二乙烯苯溶于水中,使得所述苯乙烯的质量-体积浓度为20-300g/l,所述过硫酸钾的质量-体积浓度为0.5-3g/l,所述二乙烯基苯的质量-体积浓度为0.2-2g/l。然后通入氮气吹扫,控制氮气速率为100-500sccm,吹扫时间为10min,以去除体系中的空气。吹扫完成后,在氮气保护下进行无皂乳液聚合,聚合反应温度为60-95℃,聚合时间为4-20h。

35.在步骤(2)中,将步骤(1)聚合反应产物进行离心分离,离心分离速率为4000-10000r/min。离心分离后用无水乙醇对聚苯乙烯微球进行洗涤去除残留的反应物,最后在50℃条件下干燥得到聚苯乙烯微球。

36.在步骤(3)中,将步骤(2)得到聚苯乙烯微球逐渐加入到乙醇水混合溶液中,采用超声分散得到聚苯乙烯微球分散液,其中,乙醇和水的体积为0.5-2:1,分散液的粘度为20-60mpa

·

s。

37.在步骤(4)中,先用丙酮和去离子水分别清洗基板10min,利用提拉镀膜机,将清洗后的基板在步骤(3)制得的聚苯乙烯微球分散液中进行提拉镀膜,所述提拉速度为1-30cm/min,提拉次数为1-10次;然后将提拉镀膜后的基板进行真空干燥;最后剥离基板上的薄膜,得到聚苯乙烯微球纳米压印母板。

38.本发明还提供一种上述制备方法制得的基于自组装的聚苯乙烯微球纳米压印母板。

39.本发明还提供一种上述制备方法制得基于自组装的聚苯乙烯微球纳米压印母板在生物芯片、微处理器或电子元器件领域的应用。

40.下面将通过具体的实施例、实验例对本发明的有益效果进行具体说明。

41.本发明实施例和对比例使用原料和设备来源见表1。

42.表1本发明实施例和对比例使用原料和设备来源

43.使用原料或设备含量/型号来源或厂商苯乙烯工业级国药集团化学试剂有限公司过硫酸钾ar国药集团化学试剂有限公司二乙烯基苯ar国药集团化学试剂有限公司提拉镀膜机htdc-300霍桐仪器有限公司扫描电子显微镜s-4800hitachi

44.实施例1

45.取2g苯乙烯、0.05g过硫酸钾和0.02g二乙烯基苯,利用机械搅拌将其溶解在100ml去离子水中,使三者的浓度分别为20g/l、0.5g/l和0.2g/l。通入氮气吹扫,控制氮气速率为

100sccm,反应前的吹扫时间为10min。吹扫完成后,将上述溶液在60℃的水浴条件下反应4h,并继续通氮气。聚合反应完成后,将产物离心分离,离心速度为4000r/min,然后将离心产物用无水乙醇洗涤三次,50℃烘干得到分散的聚苯乙烯微球。

46.将聚苯乙烯微球逐渐加入到100ml的乙醇-水混合溶液中,采用超声分散形成聚苯乙烯微球分散液,其中乙醇-水的体积比为0.5:1,调节聚苯乙烯微球的加入量使分散液的粘度为20mpa

·

s。用丙酮和去离子水分别清洗玻璃基片10min,利用提拉镀膜机,将清洗后的玻璃基片在聚苯乙烯微球分散液中进行提拉镀膜,提拉速度为1cm/min,提拉次数为1次。最后将提拉镀膜后的玻璃基片在45℃真空干燥,剥离玻璃基片上的聚苯乙烯微球自组装薄膜,就得到聚苯乙烯微球纳米压印母板。

47.图1是实施例1中制备的分散聚苯乙烯微球的扫描电子显微镜照片,可以看出通过无皂乳液聚合法制备的聚苯乙烯微球分散性较好。当苯乙烯、过硫酸钾和二乙烯基苯浓度较小、反应温度较低、反应时间较短时,制备的聚苯乙烯微球粒径在400nm左右,尺寸较小,易于进行自组装制备纳米压印模板。图3是利用实施例1中制备的聚苯乙烯微球制成的纳米压印母板的扫描电子显微镜照片,可以看出实施例1制备的母板图案排列规则有序,图案尺寸均匀性好。

48.实施例2

49.取2g苯乙烯、0.15g过硫酸钾和0.10g二乙烯基苯,利用机械搅拌将其溶解在100ml去离子水中,使三者的浓度分别为20g/l、1.5g/l和1.0g/l。通入氮气吹扫,控制氮气速率为300sccm,反应前的吹扫时间为10min。吹扫完成后,将上述溶液在70℃的水浴条件下反应10h,并继续通氮气。聚合反应完成后,将产物离心分离,离心速度为7000r/min,然后将离心产物用无水乙醇洗涤三次,50℃烘干得到分散的聚苯乙烯微球。

50.将聚苯乙烯微球逐渐加入到100ml的乙醇-水混合溶液中,采用超声分散形成聚苯乙烯微球分散液,其中乙醇-水的体积比为1:1,调节聚苯乙烯微球的加入量使分散液的粘度为40mpa

·

s。用丙酮和去离子水分别清洗玻璃基片10min,利用提拉镀膜机,将清洗后的玻璃基片在聚苯乙烯微球分散液中进行提拉镀膜,提拉速度为15cm/min,提拉次数为3次。最后将提拉镀膜后的玻璃基片在45℃真空干燥,剥离玻璃基片上的聚苯乙烯微球自组装薄膜,就得到聚苯乙烯微球纳米压印母板。

51.实施例3

52.取30g苯乙烯、0.15g过硫酸钾和0.10g二乙烯基苯,利用机械搅拌将其溶解在100ml去离子水中,使三者的浓度分别为300g/l、1.5g/l和1.0g/l。通入氮气吹扫,控制氮气速率为400sccm,反应前的吹扫时间为10min。吹扫完成后,将上述溶液在80℃的水浴条件下反应10h,并继续通氮气。聚合反应完成后,将产物离心分离,离心速度为8000r/min,然后将离心产物用无水乙醇洗涤三次,50℃烘干得到分散的聚苯乙烯微球。

53.将聚苯乙烯微球逐渐加入到100ml的乙醇-水混合溶液中,采用超声分散形成聚苯乙烯微球分散液,其中乙醇-水的体积比为1:1,调节聚苯乙烯微球的加入量使分散液的粘度为40mpa

·

s。用丙酮和去离子水分别清洗玻璃基片10min,利用提拉镀膜机,将清洗后的玻璃基片在聚苯乙烯微球分散液中进行提拉镀膜,提拉速度为15cm/min,提拉次数为5次。最后将提拉镀膜后的玻璃基片在45℃真空干燥,剥离玻璃基片上的聚苯乙烯微球自组装薄膜,就得到聚苯乙烯微球纳米压印母板。

54.图2是实施例3中制备的分散聚苯乙烯微球的扫描电子显微镜照片,可以看出改变反应条件,通过无皂乳液聚合法制备的聚苯乙烯微球分散性也较好。当苯乙烯浓度较大、过硫酸钾和二乙烯基苯浓度适中、反应温度和反应时间适中时,制备的聚苯乙烯微球粒径在2.3μm左右,尺寸较大,可以实施大尺寸聚苯乙烯微球自组装,从而制备纳米压印模板。图4是利用实施例3中制备的聚苯乙烯微球制成的纳米压印母板的扫描电子显微镜照片,可以看出制备的母板图案排列规则有序,图案尺寸均匀性好。

55.实施例4

56.取30g苯乙烯、0.3g过硫酸钾和0.2g二乙烯基苯,利用机械搅拌将其溶解在100ml去离子水中,使三者的浓度分别为300g/l、3g/l和2g/l。通入氮气吹扫,控制氮气速率为500sccm,反应前的吹扫时间为10min。吹扫完成后,将上述溶液在95℃的水浴条件下反应20h,并继续通氮气。聚合反应完成后,将产物离心分离,离心速度为10000r/min,然后将离心产物用无水乙醇洗涤三次,50℃烘干得到分散的聚苯乙烯微球。

57.将聚苯乙烯微球逐渐加入到100ml的乙醇-水混合溶液中,采用超声分散形成聚苯乙烯微球分散液,其中乙醇-水的体积比为2:1,调节聚苯乙烯微球的加入量使分散液的粘度为60mpa

·

s。用丙酮和去离子水分别清洗玻璃基片10min,利用提拉镀膜机,将清洗后的玻璃基片在聚苯乙烯微球分散液中进行提拉镀膜,提拉速度为20cm/min,提拉次数为10次。最后将提拉镀膜后的玻璃基片在45℃真空干燥,剥离玻璃基片上的聚苯乙烯微球自组装薄膜,就得到聚苯乙烯微球纳米压印母板。

58.对比例1

59.取30g苯乙烯、0.15g过硫酸钾和0.10g二乙烯基苯,利用机械搅拌将其溶解在100ml去离子水中,使三者的浓度分别为300g/l、1.5g/l和1.0g/l。通入氮气吹扫,控制氮气速率为400sccm,反应前的吹扫时间为10min。吹扫完成后,将上述溶液在80℃的水浴条件下反应10h,并继续通氮气。聚合反应完成后,将产物离心分离,离心速度为8000r/min,然后将离心产物用无水乙醇洗涤三次,50℃烘干得到分散的聚苯乙烯微球。

60.将聚苯乙烯微球逐渐加入到100ml的乙醇-水混合溶液中,采用超声分散形成聚苯乙烯微球分散液,其中乙醇-水的体积比为1:1,调节聚苯乙烯微球的加入量使分散液的粘度为10mpa

·

s。用丙酮和去离子水分别清洗玻璃基片10min,利用提拉镀膜机,将清洗后的玻璃基片在聚苯乙烯微球分散液中进行提拉镀膜,提拉速度为15cm/min,提拉次数为5次。最后将提拉镀膜后的玻璃基片在45℃真空干燥,剥离玻璃基片上的聚苯乙烯微球自组装薄膜,就得到聚苯乙烯微球纳米压印母板。

61.对比例2

62.取30g苯乙烯、0.15g过硫酸钾和0.10g二乙烯基苯,利用机械搅拌将其溶解在100ml去离子水中,使三者的浓度分别为300g/l、1.5g/l和1.0g/l。通入氮气吹扫,控制氮气速率为400sccm,反应前的吹扫时间为10min。吹扫完成后,将上述溶液在80℃的水浴条件下反应10h,并继续通氮气。聚合反应完成后,将产物离心分离,离心速度为8000r/min,然后将离心产物用无水乙醇洗涤三次,50℃烘干得到分散的聚苯乙烯微球。

63.将聚苯乙烯微球逐渐加入到100ml的乙醇-水混合溶液中,采用超声分散形成聚苯乙烯微球分散液,其中乙醇-水的体积比为1:1,调节聚苯乙烯微球的加入量使分散液的粘度为300mpa

·

s。用丙酮和去离子水分别清洗玻璃基片10min,利用提拉镀膜机,将清洗后的

玻璃基片在聚苯乙烯微球分散液中进行提拉镀膜,提拉速度为15cm/min,提拉次数为5次。最后将提拉镀膜后的玻璃基片在45℃真空干燥,剥离玻璃基片上的聚苯乙烯微球自组装薄膜,就得到聚苯乙烯微球纳米压印母板。

64.和实施例3相比,对比例1和对比例2中,当采用的聚苯乙烯溶液的粘度较小或者较大时,得到的聚苯乙烯母板有序度较差,无法用于微纳米阵列图案的制备。

65.综上,本发明以苯乙烯为原料、过硫酸钾为引发剂和二乙烯基苯为交联剂,在反应过程中完全不加乳化剂进行无皂乳液聚合,得到分离容易、分散性好、形貌和粒径可控的聚苯乙烯微球,可制备粒径为100nm-5000nm的微球;然后将分离的聚苯乙烯微球通过超声分散在乙醇-水混合溶液中,通过控制聚苯乙烯微球的加入量,调控微球分散液的粘度,再经提拉镀膜法形成自组装聚苯乙烯微球纳米压印母板,这不仅克服了大尺寸聚苯乙烯微球组装无序的问题,同时还能控制模板的厚度,可快速、便捷的制备各类型纳米压印母板,应用范围广阔。

66.以上所述,仅是本发明实施的较佳实施例,并非对本发明做任何形式上的限制,凡在本发明的精神和原则之内所做的修改、等同替换和改进等,均需要包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。