1.本实用新型涉及工作台转动角度检测技术领域,尤其涉及一种工作台用角度检测装置。

背景技术:

2.申请号为cn201811633893.8(申请公开号为cn109434188a)的中国发明专利申请公开了《一种用于拉削机床的工作台》,包括固定基座及弧形滑座,固定基座上设有弧形滑槽,弧形滑座安装在该弧形滑槽内;弧形滑槽的内壁上对应设置有第一弧形导轨,弧形滑座滑动地连接在所述第一弧形导轨上,并能够在沿第一弧形导轨滑动过程中与所述固定基座进行锁定而停留在任一倾斜角度。由于工件加工精度较高,需要保证对弧形滑座的滑动角度进行精确检测。弧形滑座的转动是滑动约束在固定座的弧形滑槽中,并由设于固定基座中的驱动机构带动,其本身并不存在“真实的转轴”,所以不适合用角度编码器进行角度检测,目前,其采用的角度检测一般是通过弧形光栅尺进行检测。弧形光栅尺一般由钢带光栅尺和读数头构成,其中,钢带光栅尺安装在弧形滑座上,读数头固定在固定基座的弧形滑槽上,在加工过程中,钢带光栅尺随弧形滑座转动,读数头得出弧形滑座转动位置(角度)

3.申请人发现,通过光栅尺对上述工作台的弧形滑座的转动角度进行检测的方式还存有一定的不足,由于钢带光栅尺对环境要求较高,而对于常规工件切削成型加工的机床基本都不可避免地涉及油、水环境,因而,对光栅尺的检测准确性产生较大影响,导致工件加工精度不高,严重时,致使废品率增加。另一方面,因工作台的弧形滑座转动直径大小和检测角度范围关系,需定制非整圆钢带式光栅尺,其成本也较高,且对安装要求较高。

4.故,现有工作台用角度检测装置还需要进一步改进。

技术实现要素:

5.本实用新型所要解决的技术问题是针对现有技术的现状,提供一种能适用于油水环境、且检测准确性高的工作台用角度检测装置。

6.本实用新型解决上述技术问题所采用的技术方案为:一种工作台用角度检测装置,包括:

7.固定基座,其上限定出具有中心轴线的弧形滑槽;

8.弧形滑座,滑动约束在所述弧形滑槽的内壁上,并绕所述弧形滑槽的中心轴线旋转,该弧形滑座的外周壁为与所述固定基座的弧形滑槽相适配的圆弧状,其上设有沿弧形滑座的周向延伸布置的弧形齿圈;

9.驱动机构,设于所述固定基座上,其动力输出端与所述弧形齿圈啮合,带动所述弧形滑座转动;

10.辅助齿轮,转动设于所述固定基座上,并与所述弧形齿圈传动连接;

11.角度编码器,设于所述固定基座上,该角度编码器的转轴与所述辅助齿轮同轴连接。

12.为了保证辅助齿轮与弧形齿圈之间实现无间隙啮合,避免两者之间因出现较大传动间隙影响角度检测的准确性,所述辅助齿轮为胶木件或尼龙件,或其他具有耐磨特性的非金属材料。

13.为了保证角度检测的精度以及方便辅助齿轮安装考虑,所述弧形齿圈与所述辅助齿轮的传动比为:200/20~500/20。根据实际情况,也适合更大或较小传动比。

14.驱动机构可以采用电机与齿轮传动机构或蜗轮蜗杆传动机构配合的等各种现有技术,优选地,为了实现弧形滑座稳定转动,所述驱动机构包括驱动电机以及齿轮传动组件,所述齿轮传动组件的动力输入端与所述驱动电机的输出轴连接,动力输出端与所述弧形齿圈传动连接。

15.作为改进,所述齿轮传动组件包括主动齿轮以及中间齿轮,所述主动齿轮与所述驱动电机的输出轴传动连接,所述中间齿轮与所述的主动齿轮及弧形齿圈均相啮合。

16.为了使角度编码器在弧形滑座的整个转动过程中均能够进行检测,所述辅助齿轮的轴线、所述中间齿轮的轴线以及所述弧形齿圈的轴线共面,并且,所述辅助齿轮与所述中间齿轮在与所述弧形齿圈的轴线平行的直线所在方向上间隔设置。上述结构设计,使得辅助齿轮与中间齿轮邻近布置、且基本与弧形齿圈的同一周向区域啮合,因而,在弧形滑座转动到任何极限位置状态下,均能够实现角度检测。

17.为了实现角度编码器、辅助齿轮等部件的固定连接,所述齿轮传动组件还包括齿轮箱体,所述主动齿轮与中间齿轮均设于齿轮箱体内,所述角度编码器的前部设有用于与所述齿轮箱体连接的固定座,所述固定座上具有能相对该固定座绕自身轴线转动的连接轴,该连接轴的第一端与所述角度编码器的转轴连接,第二端与所述辅助齿轮同轴连接。

18.作为改进,所述电机为伺服电机。

19.为了驱动弧形滑座以相对合适的速度相对固定座进行转动,还包括减速机,所述驱动电机的输出轴通过该减速机与所述齿轮传动组件的动力输入端传动连接。

20.与现有技术相比,本实用新型的优点:

21.1、通过辅助齿轮与弧形滑座的弧形齿圈啮合,进而通过角度编码器对辅助齿轮的转动角度进行检测,然后,通过辅助齿轮与弧形齿圈的传动比,间接测量弧形滑座的转动角度,其中,辅助齿轮不传递动力,仅供角度检测使用,这种角度检测装置可代替现有技术中采用成本及安装要求较高的弧形光栅尺检测的方式,降低了生产成本,且能够保证检测的准确性,不易受到油、水等环境的影响。

22.2、在优选方案中,辅助齿轮采用胶木件或尼龙件,或其他具有耐磨特性的非金属材料,保证了辅助齿轮与弧形齿圈之间实现无间隙啮合,避免两者之间因出现较大传动间隙影响角度检测的准确性。

23.3、在进一步的优选方案中,辅助齿轮的轴线、中间齿轮的轴线以及弧形齿圈的轴线为共面设置,也即,辅助齿轮与中间齿轮邻近布置、且基本与弧形齿圈的同一周向区域啮合,这种结构设计,使得弧形滑座转动到任何极限位置状态下,均能够通过角度编码器实现角度检测,大大增加了弧形滑座角度检测的范围。

附图说明

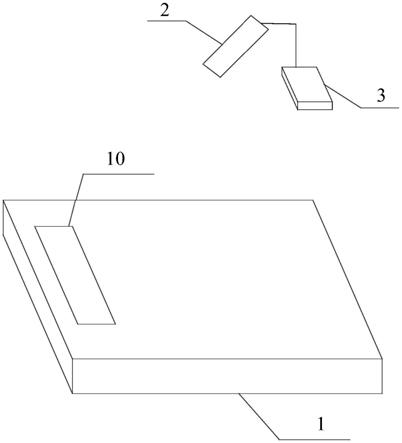

24.图1为本实用新型实施例的结构示意图;

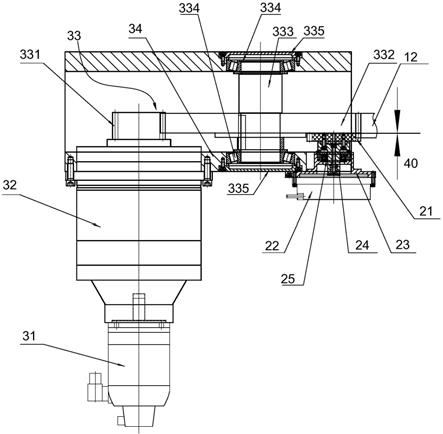

25.图2为图1中a-a处的剖视图。

具体实施方式

26.以下结合附图实施例对本实用新型作进一步详细描述。

27.在本实用新型的说明书及权利要求书中使用了表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“侧”、“顶”、“底”等,用来描述本实用新型的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,是基于附图中显示的示例方位而确定的。由于本实用新型所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制,比如“上”、“下”并不一定被限定为与重力方向相反或一致的方向。

28.参见图1-图2,一种工作台用角度检测装置包括固定基座10、弧形滑座11、驱动机构、辅助齿轮21以及角度编码器22。

29.固定基座10上具有用于放置弧形滑座11的弧形滑槽100,弧形滑槽100具有横向延伸的中心轴线,该弧形滑槽100的内部区域即为用于对工件进行加工的操作空间,具体地,该弧形滑槽100的内壁为自上而下向内凹进的弧形壁。弧形滑座11以弧形滑槽100的中心轴线为转动中心滑动约束在弧形滑槽100的弧形壁上,待加工的工件固定在弧形滑座11的夹具(未示出)上并能够随弧形滑座11一并转动。上述的固定基座10以及弧形滑座11也即构成了本实施例的工作台。

30.上述弧形滑座11与固定基座10的限位连接结构可以采用各种现有技术,如可以采用申请号为cn201811633893.8(申请公开号为cn109434188a)的中国发明专利申请公开的《一种用于拉削机床的工作台》中弧形导轨与滑动部配合的连接结构,在此不赘述。

31.参见图1,弧形滑座11的外壁面为与弧形滑槽100的弧形壁的弧度大小一致的弧形面,其上设有沿弧形滑座11的周向延伸布置的弧形齿圈12。弧形齿圈12的弧长可视实际情况进行合理选择,其一般小于固定基座10的弧形滑槽100的内壁(横截面)的弧长。

32.参见图2,驱动机构设于固定基座10上,其动力输出端与弧形齿圈12啮合,带动弧形滑座11转动。具体地,驱动机构包括驱动电机31、减速机32、齿轮传动组件33,其中,齿轮传动组件33包括齿轮箱体34、主动齿轮331以及中间齿轮332,主动齿轮331及中间齿轮332均设于齿轮箱体34中。

33.减速机32设于齿轮箱体34上,主动齿轮331连接在减速机32的动力输出端上,驱动电机31的输出轴与减速机32的动力输入端连接。

34.齿轮箱体34的相对的两个壁之间设有转动轴333,转动轴333的两端分别通过圆锥滚子轴承334支承在齿轮箱体34的上述两个壁上,且在外部通过轴盖335遮盖住。中间齿轮332通过键槽配合与转动轴333进行连接。具体地,在中间齿轮332装配到位后,与主动齿轮331及上述的弧形齿圈12均相啮合。

35.本实施例的电机优选为伺服电机。

36.本实施例的辅助齿轮21与弧形齿圈12相啮合,并由弧形齿圈12驱动转动,角度编码器22对辅助齿轮21的转动角度进行检测,进而通过辅助齿轮21与弧形齿圈12的传动比,间接测量弧形滑座11的转动角度。

37.角度编码器22的前部设有固定座23,并通过该固定座23连接在齿轮箱体34上,该

固定座23也为能对角度编码器22起到保护作用的罩盖结构。固定座23上具有能相对该固定座23绕自身轴线转动的连接轴24,该连接轴24的第一端伸入到固定座23的内与角度编码器22的转轴连接,第二端与辅助齿轮21同轴连接。其中,连接轴24是通过深沟球轴承25连接到固定座23上,从而保证连接轴24能绕自身轴线平稳转动。

38.在一种优选的实施方式中,辅助齿轮21、中间齿轮332安装到位后,辅助齿轮21的轴线、中间齿轮332的轴线以及弧形齿圈12的轴线共面,并且,辅助齿轮21与中间齿轮332在与弧形齿圈12的轴线平行的直线所在方向上间隔设置,也即辅助齿轮21与中间齿轮332之间存有一定的间隙40。由于辅助齿轮21与中间齿轮332邻近布置、且基本与弧形齿圈12的同一周向区域啮合,因此,在弧形滑座11转动到任何极限位置状态下,均能够实现角度检测,大大增加了弧形滑座11角度检测的范围。

39.为了保证角度检测的精度以及方便辅助齿轮21安装考虑,弧形齿圈12与辅助齿轮21的传动比为:200/20~500/20,优选为474/20,根据实际情况,也适合更大或较小传动比。另一方面,为了保证辅助齿轮21与弧形齿圈12之间实现无间隙啮合,避免两者之间因出现较大传动间隙影响角度检测的准确性,辅助齿轮21可以为与弧形齿圈12相啮合的胶木件或尼龙件,或其他具有耐磨特性的非金属材料,在本实施例中,辅助齿轮21优选为胶木件。

40.在以上实施例的基础上,对相关技术特征进行替换和改进便可得到其他实施例。如,在本实施例中,辅助齿轮21与弧形齿圈12之间的传动连接优选为直接啮合方式,可以想到的是,辅助齿轮21也可以是通过其他诸如一个或多个中间齿轮(如胶木齿轮)与弧形齿圈12实现传动连接。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。