1.本实用新型一般涉及三通管制造领域,尤其涉及一种用于膨胀成型钢制对焊三通的开口顶头。

背景技术:

2.膨胀成型是指通过模具,以水、乳化液或油等液体作为传力介质,在无摩擦状态下,使空心直管由内向外扩张的成型方法,被广泛应用于钢制对焊三通加工成型。

3.现有技术中,使用膨胀成型方法制造钢制对焊三通为二次成型技术,三通先在模腔内膨胀成型,出模后再使用等离子切割机切割三通支管的管帽,耗时耗能。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,期望提供一种节能省时的用于膨胀成型钢制对焊三通的开口顶头。

5.第一方面,本实用新型的用于膨胀成型钢制对焊三通的开口顶头,包括顶头本体,所述顶头本体依次设置有顶切部、校圆部和支撑部,所述顶切部、校圆部和所述支撑部共轴,所述顶切部的外径小于所述支撑部的外径,所述校圆部的外表面设置为锥面,所述校圆部面向所述顶切部的第一面的直径小于所述校圆部面向所述支撑部的第二面的直径,所述支撑部面向所述校圆部的一侧设置有支撑面,所述支撑面环绕所述第二面。

6.根据本申请实施例提供的技术方案,三通在模腔内膨胀成型之后,通过液压驱动开口顶头切开三通支管的管帽,在取出三通时,支管管帽和三通已经分离,不需要再单独切开三通支管管帽,缩短了制造时间,降低了制造能耗。

附图说明

7.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本申请的其它特征、目的和优点将会变得更明显:

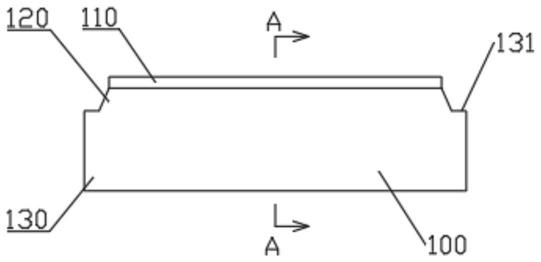

8.图1为本实用新型的实施例的用于膨胀成型钢制对焊三通的开口顶头的顶头本体的主视图;

9.图2为本实用新型的实施例的用于膨胀成型钢制对焊三通的开口顶头的顶头本体的俯视图;

10.图3为沿着图1中a-a线的剖视图;

11.图4为本实用新型的实施例的用于膨胀成型钢制对焊三通的开口顶头的支撑柱的主视图;

12.图5为本实用新型的实施例的用于膨胀成型钢制对焊三通的开口顶头的支撑柱的俯视图;

13.图6为沿着图4中b-b线的剖视图;

14.图7为本实用新型的实施例的用于膨胀成型钢制对焊三通的开口顶头的结构示意

图。

具体实施方式

15.下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关实用新型,而非对该实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与实用新型相关的部分。

16.需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本申请。

17.请参考图1~7,本实用新型的用于膨胀成型钢制对焊三通的开口顶头,包括顶头本体100,顶头本体100依次设置有顶切部110、校圆部120和支撑部130,顶切部110、校圆部120和支撑部130共轴,顶切部110的外径小于支撑部130的外径,校圆部120的外表面设置为锥面,校圆部120面向顶切部110的第一面的直径小于校圆部120面向支撑部130的第二面的直径,支撑部130面向校圆部120的一侧设置有支撑面131,支撑面131环绕第二面。

18.在本实用新型的实施例中,在使用膨胀成型方法制造钢制对焊三通时,需要将直管放置在下模上,上模和下模合模,位于直管两侧的液压机紧压管件两端,并向直管内部充入液体,直管内的液体起到支撑直管内壁的作用,使得在膨胀成型过程中,直管能够贴合模腔。在三通膨胀成型之后,位于三通支管下方的液压机驱动开口顶头从支管管帽下方自三通外部向三通内部顶支管管帽,在顶切部的顶切作用下,将支管管帽与三通分离,顶切部继续向三通内部运动,校圆部与支管管口接触,校圆部对支管管口进行校圆。直至支管管口与支撑部的支撑面接触,校圆部完成对支管管口校圆。在顶切部顶切支管管帽时,三通内部的液体对三通起到支撑作用,避免三通产生过度形变。通过开口顶头顶切三通支管的管帽,能够减少现有的三通膨胀成型中切开支管管帽以及对管帽校圆的步骤,缩短了制造时间,降低了制造能耗。

19.进一步的,支撑部130背向校圆部120的一侧可拆卸地固定连接有支撑柱200。

20.在本实用新型的实施例中,支撑部固定连接有支撑柱,支撑柱起到支撑顶头本体的作用,增加顶头本体的高度,便于顶切部对支管管帽进行顶切。支撑部与支撑柱为可拆卸地固定连接,在顶头本体出现损坏时,便于对顶头本体进行更换,减少顶头本体损坏对生产的影响。

21.进一步的,支撑柱200面向顶头本体100的一侧设置有螺孔210,顶头本体100设置有台阶通孔140,台阶通孔140沿着顶头本体100的厚度方向贯穿台阶通孔140,台阶通孔140包括第一孔141和第二孔142,第一孔141的孔径大于第二孔142的孔径,第二孔142位于第一孔141和螺孔210之间,螺栓穿过台阶通孔140与螺孔210螺接。

22.在本实用新型的实施例中,通过螺栓来实现支撑柱与顶头本体之间的可拆卸固定连接,具体的,将螺栓从顶头本体背向支撑柱的一侧插入台阶通孔内,螺栓穿过台阶通孔并与支撑柱上的螺孔螺接,转动螺栓直至螺栓头紧压台阶通孔的台阶,从而固定顶头本体与支撑柱。在需要分离支撑柱和顶头本体时,可以反向转动螺栓,使得螺栓脱离螺孔,抽出螺栓即可。

23.进一步的,螺栓包括螺栓头,螺栓头背向支撑柱200一侧与支撑柱200之间的距离小于顶切部110背向支撑柱200一侧与支撑柱200之间的距离。

24.在本实用新型的实施例中,在顶头本体与支撑柱固定连接时,螺栓头位于第一孔内,并且螺栓头不露出第一孔,也就是螺栓头不露出顶切部背向校圆部一侧的表面,便于顶切部对支管管帽进行顶切。

25.进一步的,台阶通孔140与顶头本体100共轴,螺孔210与支撑柱200共轴。

26.在本实用新型的实施例中,台阶通孔与顶头本体共轴,螺孔与支撑柱共轴,使得顶头本体在顶切支管管帽时,顶头本体和支撑柱能够受力均衡,提高了用于膨胀成型钢制对焊三通的开口顶头的稳定性和可靠性。

27.以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本申请中所涉及的实用新型范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述实用新型构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

技术特征:

1.一种用于膨胀成型钢制对焊三通的开口顶头,其特征在于,包括顶头本体,所述顶头本体依次设置有顶切部、校圆部和支撑部,所述顶切部、校圆部和所述支撑部共轴,所述顶切部的外径小于所述支撑部的外径,所述校圆部的外表面设置为锥面,所述校圆部面向所述顶切部的第一面的直径小于所述校圆部面向所述支撑部的第二面的直径,所述支撑部面向所述校圆部的一侧设置有支撑面,所述支撑面环绕所述第二面。2.根据权利要求1所述的用于膨胀成型钢制对焊三通的开口顶头,其特征在于,所述支撑部背向所述校圆部的一侧可拆卸地固定连接有支撑柱。3.根据权利要求2所述的用于膨胀成型钢制对焊三通的开口顶头,其特征在于,所述支撑柱面向所述顶头本体的一侧设置有螺孔,所述顶头本体设置有台阶通孔,所述台阶通孔沿着所述顶头本体的厚度方向贯穿所述台阶通孔,所述台阶通孔包括第一孔和第二孔,所述第一孔的孔径大于所述第二孔的孔径,所述第二孔位于所述第一孔和所述螺孔之间,螺栓穿过所述台阶通孔与所述螺孔螺接。4.根据权利要求3所述的用于膨胀成型钢制对焊三通的开口顶头,其特征在于,所述螺栓包括螺栓头,所述螺栓头背向所述支撑柱一侧与所述支撑柱之间的距离小于所述顶切部背向所述支撑柱一侧与所述支撑柱之间的距离。5.根据权利要求3所述的用于膨胀成型钢制对焊三通的开口顶头,其特征在于,所述台阶通孔与所述顶头本体共轴,所述螺孔与所述支撑柱共轴。

技术总结

本申请公开了一种用于膨胀成型钢制对焊三通的开口顶头,包括顶头本体,所述顶头本体依次设置有顶切部、校圆部和支撑部,所述顶切部、校圆部和所述支撑部共轴,所述顶切部的外径小于所述支撑部的外径,所述校圆部的外表面设置为锥面,所述校圆部面向所述顶切部的第一面的直径小于所述校圆部面向所述支撑部的第二面的直径,所述支撑部面向所述校圆部的一侧设置有支撑面,所述支撑面环绕所述第二面。缩短了制造时间,降低了制造能耗。降低了制造能耗。降低了制造能耗。

技术研发人员:张新宝

受保护的技术使用者:江苏志得管业有限公司

技术研发日:2021.12.23

技术公布日:2022/5/8

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。