1.本公开涉及:非水电解质二次电池用正极活性物质、和使用了该正极活性物质的非水电解质二次电池。

背景技术:

2.含有li、ni和mn、且具有尖晶石结构的锂过渡金属复合氧化物由于电池电位高、mn可采储量也丰富而作为正极活性物质备受注目。专利文献1中公开了:为了防止高温/高电压下的电池特性的劣化,在锂锰氧化物的表面涂覆具有尖晶石结构的不含锂的氧化物的正极活性物质。另外,专利文献2中公开了:为了防止电池特性的劣化,具有尖晶石结构、且包含表面和内部组成不同的2层结构的锂锰氧化物的正极活性物质。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2012-234818号公报

6.专利文献2:日本特表2008-535173号公报

技术实现要素:

7.专利文献1中公开的正极活性物质具有不含锂的氧化物的涂层,因此li离子传导性降低,倍率特性、电池容量等电池特性有时劣化。另外,专利文献2中公开的正极活性物质在表面含有mn,因此有时mn溶出而使电池特性劣化。另一方面,专利文献1和专利文献2中公开的正极活性物质通过涂层抑制了正极活性物质的劣化,尚未从改善电池特性的观点进行研究,仍存在改进的余地。另外,近些年,要求高倍率的二次电池,迫切期望倍率特性的改善。

8.本公开的一方式的非水电解质二次电池用正极活性物质包含:具有尖晶石结构的锂过渡金属复合氧化物;以及具有尖晶石结构的涂层,所述具有尖晶石结构的涂层设置于锂过渡金属复合氧化物的表面,含有li且不含mn。

9.本公开的一方式的非水电解质二次电池具备:包含上述非水电解质二次电池用正极活性物质的正极、负极、及电解质。

10.根据本公开的一方式,通过在锂过渡金属复合氧化物的表面形成规定的涂层,从而能够改善二次电池的倍率特性。

附图说明

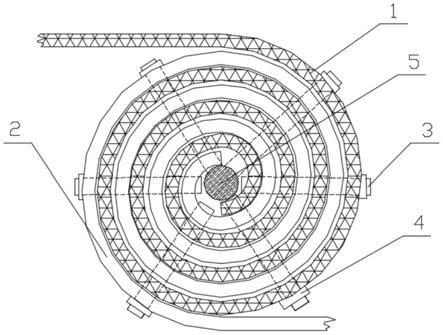

11.图1是作为实施方式的一例的二次电池的立体图,是示出以外壳体的靠近读者侧为外侧的状态下的电池外壳的内部的结构的图。

具体实施方式

12.含有li、ni和mn、且具有尖晶石结构的锂过渡金属复合氧化物的电池电位高,但在表面发生伴随mn

3

的歧化的mn

2

的溶出,存在表面结构变得不稳定的课题。专利文献1和专利文献2公开了:通过对锂锰氧化物的表面进行涂覆来防止电池特性的劣化的技术,但尚未从通过涂层来积极地改善电池特性这样的观点进行研究。根据本技术发明人的研究,证实了:通过在含有li、ni和mn、且具有尖晶石结构的锂过渡金属复合氧化物的表面设置含有li且不含mn的、具有尖晶石结构的涂层的正极活性物质,可以得到倍率特性得到改善的二次电池。可推测这是由于:通过使涂层含有li而能够维持li离子传导性、且通过不含mn而能够抑制由mn的溶出所致的尖晶石结构的不稳定化。进而,如后所述,证实了:通过相对于锂过渡金属复合氧化物中含有的除li以外的金属元素的总摩尔数,将涂层中含有的除li以外的金属元素的摩尔分数设为0.1%~5%,从而能够改善倍率特性、且能够改善循环维持率。

13.以下对本公开的实施方式的一例进行详细地说明。本实施方式中,示例出了具备方形的金属制的外壳体1的二次电池100,但外壳体不限定于方形,例如,也可以为圆筒形等。另外,示例出了卷绕型的电极体3,但也可以为将多个正极和多个负极隔着分隔件交替地一张一张层叠而成的层叠型的电极体。另外,示例出了在正极和负极这两者中,在各芯体的两面形成各复合材料层的情况,但各复合材料层不限定于形成于各芯体的两面的情况,也可以形成于至少一个表面。

14.如图1所示,二次电池100具备:隔着分隔件卷绕正极和负极、具有平坦部和一对弯曲部的成型为扁平状的卷绕型的电极体3;电解质;及收纳电极体3和电解质的外壳体1。外壳体1和封口板2均为金属制,优选为铝制或铝合金制。

15.外壳体1具有:仰视大致长方形的底部、及竖立设置于底部的周缘的侧壁部。侧壁部与底部垂直地形成。外壳体1的尺寸没有特别限定,作为一例,横方向长度为60~160mm、高度为60~100mm、厚度为10~40mm。

16.正极是具有金属制的正极芯体、及形成于芯体的两面的正极复合材料层的长条体,在宽度方向上的一个端部形成有正极芯体沿长度方向露出的带状的正极芯体露出部4。同样地,负极是具有金属制的负极芯体、及形成于芯体的两面的负极复合材料层的长条体,在宽度方向上的一个端部形成有负极芯体沿长度方向露出的带状的负极芯体露出部5。电极体3在轴方向一端侧配置有正极的正极芯体露出部4、在轴方向另一端侧配置有负极的负极芯体露出部5的状态下具有隔着分隔件卷绕正极和负极而成的结构。

17.正极的正极芯体露出部4的层叠部连接有正极集电体6,负极的负极芯体露出部5的层叠部连接有负极集电体8。适合的正极集电体6是铝制或铝合金制。适合的负极集电体8是铜或铜合金制。正极端子7具有:配置于封口板2的电池外部侧的正极外部导电部13、与正极外部导电部13连接的正极螺栓部14、插入设置于封口板2的贯通孔中的正极插入部15,正极端子7与正极集电体6电连接。另外,负极端子9具有:配置于封口板2的电池外部侧的负极外部导电部16、与负极外部导电部16连接的负极螺栓部17、及插入设置于封口板2的贯通孔中的负极插入部18,负极端子9与负极集电体8电连接。

18.正极端子7和正极集电体6分别隔着内部侧绝缘构件和外部侧绝缘构件固定于封口板2。内部侧绝缘构件配置于封口板2与正极集电体6之间,外部侧绝缘构件配置于封口板2与正极端子7之间。同样地,负极端子9和负极集电体8分别隔着内部侧绝缘构件和外部侧

绝缘构件固定于封口板2。内部侧绝缘构件配置于封口板2与负极集电体8之间,外部侧绝缘构件配置于封口板2与负极端子9之间。

19.电极体3收纳于外壳体1内。封口板2通过激光焊接等与外壳体1的开口缘部连接。封口板2具有电解质注液孔10,该电解质注液孔10在将电解质注入外壳体1内后通过密封栓而密封。在封口板2上形成有在电池内部的压力达到规定值以上时用于排出气体的排气阀11。

20.电解质是包含非水溶剂、及溶解于非水溶剂中的电解质盐的非水电解质。非水溶剂可以使用例如碳酸酯类、内酯类、醚类、酮类、酯类等,这些溶剂可以混合2种以上而使用。在混合使用2种以上的溶剂时,优选使用包含环状碳酸酯和链状碳酸酯的混合溶剂。例如,作为环状碳酸酯,可以使用碳酸亚乙酯(ec)、碳酸亚丙酯(pc)、碳酸亚丁酯(bc)等,作为链状碳酸酯,可以使用碳酸二甲酯(dmc)、碳酸甲乙酯(emc)、和碳酸二乙酯(dec)等。非水溶剂也可以含有上述溶剂的至少一部分氢被氟等卤素原子取代的卤素取代物。作为电解质盐,可以使用lipf6、libf4、licf3so3等及它们的混合物。电解质盐相对于非水溶剂的溶解量例如可以为0.5~2.0mol/l。另外,也可以适宜添加碳酸亚乙烯酯(vc)等添加剂。需要说明的是,电解质不限定于液体电解质,也可以为使用了凝胶状聚合物等的固体电解质。

21.以下对构成电极体3的正极、负极、和分隔件、特别是构成正极的正极活性物质进行详细说明。

22.[正极]

[0023]

正极具有:正极芯体、及设置于正极芯体的表面的正极复合材料层。正极芯体可以使用铝等在正极的电位范围内稳定的金属的箔、将该金属配置于表层的薄膜等。正极复合材料层包含正极活性物质、粘结材料、和导电材料,优选设置于除正极芯体露出部4之外的正极芯体的两面。正极可以通过如下方式制作:在例如正极芯体的表面涂布包含正极活性物质、粘结材料、和导电材料等的正极复合材料浆料,使涂膜干燥后,进行压缩而在正极芯体的两面形成正极复合材料层,从而制作。

[0024]

作为正极复合材料层中包含的导电材料,可以示例出炭黑、乙炔黑、科琴黑、石墨等碳材料。作为正极复合材料层中包含的粘结材料,可以示例出聚四氟乙烯(ptfe)、聚偏氟乙烯(pvdf)等氟树脂、聚丙烯腈(pan)、聚酰亚胺、丙烯酸类树脂、聚烯烃等。也可以将这些树脂与羧甲基纤维素(cmc)或其盐等纤维素衍生物、聚环氧乙烷(peo)等组合使用。

[0025]

正极活性物质包含:具有尖晶石结构的锂过渡金属复合氧化物;及设置于锂过渡金属复合氧化物的表面的具有尖晶石结构的涂层。进而,涂层含有li、且不含mn。由此,改善电池的倍率特性。锂过渡金属复合氧化物和涂层的各自具有尖晶石结构可以通过x射线衍射法(xrd)进行确认。以下为了便于说明,将具有上述涂层的锂过渡金属复合氧化物作为“复合氧化物(z)”。正极活性物质以复合氧化物(z)为主要成分,也可以实质上仅由复合氧化物(z)构成。正极活性物质中,在不损害本公开的目的的范围内也可以包含除复合氧化物(z)以外的复合氧化物、或者其它化合物。

[0026]

复合氧化物(z)例如是多个1次颗粒聚集而成的2次颗粒。构成2次颗粒的1次颗粒的粒径例如为0.05μm~1μm。一次颗粒的粒径可作为通过扫描型电子显微镜(sem)而观察到的颗粒图像中外接圆的直径进行测定。涂层存在于复合氧化物(z)的2次颗粒的表面、且也存在于2次颗粒内部的1次颗粒的表面、晶界部。

[0027]

复合氧化物(z)是体积基准的中值粒径(d50)例如为3μm~30μm、优选为5μm~25μm、特别优选为7μm~15μm的颗粒。d50是指:体积基准的粒度分布中频率的累积从粒径较小者成为50%的粒径,也被称为中位径。复合氧化物(z)的粒度分布可以使用激光衍射式的粒度分布测定装置(例如,microtrack bell co.,ltd.制、mt3000ii)并以水作为分散介质进行测定。

[0028]

形成复合氧化物(z)的锂过渡金属复合氧化物也可以由通式li

1 α

ni

0.5-x

mn

1.5-ymx y

o4(式中,0≤α<0.2、0≤x<0.2、0≤y<0.5,m为选自mg、al、sc、ti、cr、v、fe和co中的至少1种以上的元素)表示。构成锂过渡金属复合氧化物的各元素的摩尔分数可以通过电感耦合等离子体(icp)发射光谱分析进行测定。

[0029]

形成复合氧化物(z)的涂层也可以包含选自ti、ge、v、和cr中的至少1种以上的元素。通过包含该元素,而使涂层具有尖晶石结构。

[0030]

涂层特别优选至少包含ge。包含ge的涂层的熔点低,因此容易进行涂覆。

[0031]

涂层的晶格常数a也可以为锂过渡金属复合氧化物的晶格常数a为左右,通过使涂层的晶格常数a在上述范围内,从而锂过渡金属复合氧化物与涂层的匹配性变得良好、涂层的稳定性改善。晶格常数a可以由xrd的测定结果计算。

[0032]

复合氧化物(z)中,锂过渡金属复合氧化物也可以包含固溶有涂层的变质层。变质层含有li和mn,且组成与不包括变质层的锂过渡金属复合氧化物不同。在制作后述的复合氧化物(z)时,通过调整焙烧温度等制作条件,从而能够改变变质层的有无和变质层的厚度。

[0033]

相对于锂过渡金属复合氧化物中含有的除li以外的金属元素的总摩尔数、涂层中含有的除li以外的金属元素的摩尔分数可以设为0.1%~5%。由此,能够改善倍率特性、且改善循环维持率。涂层可以以覆盖二次颗粒的表面整个区域的方式形成,也可以散布在颗粒表面。涂层的存在状态可以通过sem进行确认。另外,锂过渡金属复合氧化物的表面的涂层的厚度也可以为1μm以下。

[0034]

复合氧化物(z)例如可以按照以下的步骤制作。

[0035]

(1)在不含li的复合化合物(x)中添加氢氧化锂(lioh)等li源并进行焙烧,合成锂复合氧化物(y)。复合化合物的一例是含有ni、mn的复合氧化物、氢氧化物。

[0036]

(2)在复合氧化物(y)中添加包含lioh等li源、且包含选自ti、ge、v、和cr中的至少1种以上的元素的化合物,使含有li且不含mn的涂层的前体复合化在复合氧化物(y)的表面后,进行焙烧,合成复合氧化物(z)。

[0037]

上述工序(2)中的焙烧温度例如为200℃~1050℃。通过调整焙烧温度,从而能够调整锂过渡金属复合氧化物的涂层的表面被覆状态和涂层的厚度。

[0038]

[负极]

[0039]

负极具有:负极芯体、及设置于负极芯体的表面的负极复合材料层。负极芯体可以使用铜等在负极的电位范围内稳定的金属的箔、将该金属配置于表层的薄膜等。负极复合材料层包含负极活性物质和粘结材料,优选设置于除负极芯体露出部5以外的负极芯体的两面。负极例如可以如下制作:在负极芯体的表面涂布包含负极活性物质和粘结材料等的负极复合材料浆料,使涂膜干燥后,进行压缩而在负极芯体的两面形成负极复合材料层,从而制作。

[0040]

负极复合材料层中包含例如能可逆地吸藏、释放锂离子的碳系活性物质作为负极活性物质。适合的碳系活性物质是鳞片状石墨、块状石墨、土状石墨等天然石墨、块状人造石墨(mag)、石墨化中间相碳微球(mcmb)等人造石墨等石墨。另外,负极活性物质可使用由si和含si化合物中的至少一者构成的si系活性物质,也可以组合使用碳系活性物质和si系活性物质。

[0041]

负极复合材料层中包含的粘结材料可以与正极的情况同样地使用氟树脂、pan、聚酰亚胺、丙烯酸类树脂、聚烯烃等,但优选使用苯乙烯-丁二烯橡胶(sbr)。另外,负极复合材料层优选进一步包含cmc或其盐、聚丙烯酸(paa)或其盐、聚乙烯醇(pva)等。其中,组合使用sbr与cmc或其盐、paa或其盐是适合的。

[0042]

[分隔件]

[0043]

分隔件使用具有离子透过性和绝缘性的多孔片。作为多孔片的具体例,可列举出微多孔薄膜、织布、无纺布等。作为分隔件的材质,聚乙烯、聚丙烯等聚烯烃、纤维素等是适合的。分隔件也可以为单层结构、层叠结构中的任意者。在分隔件的表面可以形成耐热层等。

[0044]

<实施例>

[0045]

以下通过实施例对本公开进行进一步说明,但本公开并不限定于这些实施例。

[0046]

<实施例1>

[0047]

[正极活性物质的合成]

[0048]

将通过共沉淀而得到的、d50为12μm且组成为ni

0.5

mn

1.5

(oh)4的镍锰复合氢氧化物在500℃下焙烧,得到镍锰复合氧化物(x)。

[0049]

接着,以li与ni、mn的总量的摩尔比为1:2的方式混合lioh和镍锰复合氧化物(x)。将该混合物在900℃下焙烧10小时后,进行粉碎,由此得到锂复合氧化物(y)。通过xrd确认了锂复合氧化物(y)具有尖晶石结构。另外,通过icp对锂复合氧化物(y)的组成进行分析,结果为lini

0.5

mn

1.5

o4。

[0050]

另外,准备了成为涂层的材料的涂层材料(a)。以li与ni与ge的摩尔比为2:1:3的方式混合lioh、ni(oh)2、和geo2。将该混合物在900℃下焙烧10小时后,进行粉碎,由此得到作为涂层材料的锂锗复合氧化物(a)。通过xrd确认了涂层材料(a)具有尖晶石结构。涂层材料(a)的晶格常数a为

[0051]

接着,利用球磨机以300rpm对该涂层材料(a)进行10小时粉碎,以锂复合氧化物(y)中的ni、mn的总量与涂层材料(a)中的ni、ge的总量的摩尔比为1:0.01的方式进行干式混合,将该混合物在大气中以1020℃进行30分钟热处理后,进行粉碎,由此得到在锂复合氧化物(y)的表面涂覆有lini

0.5

ge

1.5

o4作为涂层的正极活性物质。

[0052]

[正极的制作]

[0053]

以96.3:2.5:1.2的固体成分质量比将上述正极活性物质、乙炔黑、及聚偏氟乙烯(pvdf)混合,加入适量n-甲基-2-吡咯烷酮(nmp)后,将其混炼而制备了正极复合材料浆料。将该正极复合材料浆料涂布于包含铝箔的正极芯体的两面,使涂膜干燥后,使用辊将涂膜压延,切割成规定的电极尺寸,得到在正极芯体的两面形成有正极复合材料层的正极。需要说明的是,在正极的一部分上设置正极芯体的表面露出的露出部。

[0054]

[负极的制作]

[0055]

作为负极活性物质,使用天然石墨。以100:1:1的固体成分质量比将负极活性物质、羧甲基纤维素钠(cmc-na)、及苯乙烯-丁二烯橡胶(sbr)混合在水溶液中,制备了负极复合材料浆料。将该负极复合材料浆料涂布于包含铜箔的负极芯体的两面,使涂膜干燥后,使用辊将涂膜压延,切割成规定的电极尺寸,得到在负极芯体的两面形成有负极复合材料层的负极。需要说明的是,在负极的一部分上设置负极芯体的表面露出的露出部。

[0056]

[非水电解质的制备]

[0057]

在以2:8的体积比混合了氟代碳酸亚乙酯(fec)和3,3,3-三氟丙酸甲酯(fmp)的混合溶剂中,以1.0摩尔/升的浓度溶解六氟化磷酸锂(lipf6)。进而,制备了以2.0质量%的浓度将碳酸亚乙烯酯(vc)溶解于上述混合溶剂中而得的非水电解质。

[0058]

[电池的制作]

[0059]

在上述正极的露出部上安装铝引线、在上述负极的露出部上安装镍引线,隔着聚烯烃制的分隔件将正极和负极卷绕成螺旋状后,沿径向进行压制成型而制作了扁平状的卷绕型电极体。将该电极体收纳于由铝层压板构成的外壳体内,注入上述非水电解质后,将外壳体的开口部密封,得到设计容量650mah的非水电解质二次电池。

[0060]

<实施例2>

[0061]

在涂层材料(a)的准备中,以li与co与ge的摩尔比为2:1:3的方式混合lioh、co3o4、和geo2,除此以外与实施例1同样地制作了非水电解质二次电池。需要说明的是,通过xrd确认了涂层具有尖晶石结构。涂层的晶格常数a为8.196。

[0062]

<实施例3>

[0063]

在涂层材料(a)的准备中,以li与zn与ge的摩尔比为2:1:3的方式混合lioh、zno、和geo2,除此以外与实施例1同样地制作了非水电解质二次电池。需要说明的是,通过xrd确认了涂层具有尖晶石结构。涂层的晶格常数a为8.210。

[0064]

<实施例4>

[0065]

在涂层材料(a)的准备中,以li与co与ge的摩尔比为2:1:3的方式混合lioh、co3o4、和geo2,进而,锂复合氧化物(y)中的ni、mn的总量以及涂层材料(a)中的co、ge的总量的摩尔比为1:0.10的方式进行干式混合,除此以外与实施例1同样地制作了非水电解质二次电池。需要说明的是,通过xrd确认了涂层具有尖晶石结构。涂层的晶格常数a为8.196。

[0066]

<比较例1>

[0067]

未涂覆涂层,直接将锂复合氧化物(y)作为正极活性物质,除此以外与实施例1同样地制作了非水电解质二次电池。

[0068]

<比较例2>

[0069]

以锂复合氧化物(y)中的ni、mn的总量与co3(oh)4中的co的摩尔比为1:0.025的方式将锂复合氧化物(y)和co3o4干式混合,得到在锂复合氧化物(y)的表面涂覆有co3o4作为涂层的正极活性物质,除此以外与实施例1同样地制作了非水电解质二次电池。需要说明的是,通过xrd确认了涂层具有尖晶石结构。涂层的晶格常数a为8.084。

[0070]

对实施例和比较例的各电池评价了倍率特性、和循环试验后的容量维持率。将评价结果示于表1。进而,表1还示出:涂层的组成、以及相对于锂过渡金属复合氧化物中含有的除li以外的金属元素的总摩尔数、涂层中含有的除li以外的金属元素的摩尔分数(表1中记为“涂层的摩尔分数”)。

[0071]

[倍率特性的评价]

[0072]

将实施例和比较例的各电池在25℃的温度环境下以0.5it的恒定电流进行充电直至电池电压为4.9v,以4.9v进行恒定电压充电直至电流值为0.02it。然后,将电池放置15分钟。接着,以0.05it进行恒定电流放电直至电池电压为3.0v,测定了0.05it下的放电容量c1。接着,以4.9v进行恒定电压充电直至电流值为0.02it后,将电池放置15分钟。然后,以0.2it进行恒定电流放电直至电池电压为3.0v,测定了0.2it下的放电容量c2。倍率特性通过下式计算。

[0073]

倍率特性(%)=c2/c1

×

100

[0074]

[循环试验后的容量维持率的评价]

[0075]

对实施例和比较例的各电池进行下述循环试验。求出循环试验的第1次循环的放电容量以及第10次循环的放电容量,根据下式计算出容量维持率。

[0076]

容量维持率(%)=(第10次循环放电容量

÷

第1次循环放电容量)

×

100

[0077]

<循环试验>

[0078]

将试验电池单元在25℃的温度环境下以0.5it的恒定电流进行恒定电流充电直至电池电压为4.9v,以4.9v进行恒定电压充电直至电流值为0.02it。然后,以1it的恒定电流进行恒定电流放电直至电池电压为3.0v。将该充放电循环重复10次循环。

[0079]

[表1]

[0080][0081]

如表1所示,与比较例的电池相比,实施例的电池的倍率特性均高。特别是,相对于锂过渡金属复合氧化物中含有的除li以外的金属元素的总摩尔数、涂层中含有的除li以外的金属元素的摩尔分数为1%的实施例1~3中,与没有涂层的比较例1相比,能够改善倍率特性、且改善循环维持率。

[0082]

附图标记说明

[0083]1ꢀꢀ

外壳体

[0084]2ꢀꢀ

封口板

[0085]3ꢀꢀ

电极体

[0086]4ꢀꢀ

正极芯体露出部

[0087]5ꢀꢀ

负极芯体露出部

[0088]6ꢀꢀ

正极集电体

[0089]7ꢀꢀ

正极端子

[0090]8ꢀꢀ

负极集电体

[0091]9ꢀꢀ

负极端子

[0092]

10 电解质注液孔

[0093]

11 排气阀

[0094]

13

ꢀꢀ

正极外部导电部

[0095]

14

ꢀꢀ

正极螺栓部

[0096]

15

ꢀꢀ

正极插入部

[0097]

16

ꢀꢀ

负极外部导电部

[0098]

17

ꢀꢀ

负极螺栓部

[0099]

18

ꢀꢀ

负极插入部

[0100]

100 二次电池

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。