1.本发明涉及陶瓷加工技术领域,具体是一种陶瓷喷釉工艺及喷釉装置。

背景技术:

2.陶瓷是陶器和瓷器的总称,人们早在约八千年前的新石器时代就发明了陶器,常见的陶瓷材料有粘土、氧化铝、高岭土等;陶瓷材料主要用在日用陶瓷,例如陶瓷碗、陶瓷碟等等,陶瓷的加工方法分为以下几个步骤:坯料制备、制模、成型、干燥、施釉、装烧、装饰,其中施釉俗称“上釉”、“蘸釉”,有生坯施釉法和素坯施釉法两种,根据不同产品及坯件大小、厚薄和釉料性能,采用浸釉、浇釉、刷釉、喷釉。

3.对于现有瓷器喷釉应用比较多的应该是餐具类的瓷器,餐具的外形为类似空心圆锥形结构,餐具的底部有一圈圆形凸起,主要起到防烫的作用,对于餐具喷釉时一般是将餐具胚进行固定旋转采用人工的方式对其进行喷釉动作,这种工作方式主要存在的问题如下,陶瓷尺寸不同时需要采用不同的固定工具,从而在喷釉时需要准备不同的固定夹具,无法对陶瓷的位置进行锁定,人工对陶瓷的外侧面进行喷釉效果差,且喷釉不平整,无法对多余的釉料进行回收,无法调节陶瓷表面釉料的厚度。

4.因此,本发明提供了一种陶瓷喷釉工艺及喷釉装置,以解决上述背景技术中提出的问题。

技术实现要素:

5.本发明的目的在于提供一种陶瓷喷釉工艺及喷釉装置,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种陶瓷喷釉工艺及喷釉装置,包括底座,所述底座表面安装有料筒和存放筒;

8.所述料筒顶部表面安装有喷釉机构;

9.所述料筒顶端内侧安装有回料网,回料网外侧固定安装有斗体,回料网圆心处安装有放置台;

10.所述存放筒外壁安装有隔热筒,存放筒和隔热筒之间安装有加热器,存放筒内部转动安装有转杆,转杆顶部外壁转动安装有护板;

11.所述转杆顶端外壁固定安装有蜗轮,蜗轮一侧啮合有蜗杆,蜗轮和蜗杆均位于护板内部,蜗杆一端连接有电机四,电机四固定安装在存放筒外壁。

12.优选的:所述喷釉机构包括有弧框一和弧框二,弧框一一端固定安装有轴体一,弧框一另一端固定安装有轴体二;

13.轴体一一端转动安装在电动液压杆一顶端,轴体一上方设有弧板,弧板底部壁开设有滑槽;

14.轴体二侧壁固定安装有齿轮杆一,齿轮杆一一端转动安装在电动液压杆一顶端;

15.所述齿轮杆一上方啮合有齿轮一,齿轮一顶端连接有电机一,电机一固定安装在

电动液压杆一顶端。

16.优选的:所述弧框二一端固定安装有传动杆二,弧框二另一端固定安装有传动杆一;

17.传动杆一侧壁固定安装有齿轮杆二,齿轮杆二一端转动安装在电动液压杆二顶端,齿轮杆二上方啮合有齿轮二,齿轮二顶部连接有电机二,电机二固定安装在电动液压杆二顶端;

18.传动杆二一端转动安装有电动液压杆二;

19.所述滑槽内部滑动设有滑杆,滑杆底端滑动贯穿弧框一和弧框二并连接有安装盘。

20.优选的:所述安装盘两侧壁均固定安装有电机三,电机三底部连接有螺杆,螺杆外壁套设有螺母;

21.安装盘下方设有喷釉头,螺母固定在喷釉头外壁,喷釉头侧壁连接有料管一。

22.优选的:所述存放筒外壁安装有泵体一,泵体一抽水端连接有料管二,泵体一通过料管二连接在存放筒内部,泵体一出水端连接有料管一。

23.优选的:所述底座表面安装有泵体二,泵体二抽水端连接在料筒内部,泵体二出水端连接有料管三,料管三一端连接在存放筒内部。

24.优选的:所述放置台底部壁连接有电机五,电机五安装在回料网圆心内壁。

25.优选的:所述斗体侧壁内安装有若干外筒,外筒内侧安装有电动液压杆三,电动液压杆三一端固定安装有内筒,内筒滑动位于外筒内部,内筒一端固定安装有安装架。

26.优选的:所述安装架顶部侧壁转动安装有电动伸缩杆,安装架底部侧壁转动安装有支杆,支杆顶端转动安装有抵架,电动伸缩杆一端转动安装有抵架,抵架侧壁转动安装有若干限位轮。

27.为实现上述目的,本发明还提供如下技术方案:

28.一种陶瓷喷釉工艺,包括以下步骤:

29.(1)釉浆;

30.准备原料,放入磨内,磨细,出磨后放置进除铁机内,除铁处理,筛选后备用;

31.(2)搅拌;

32.将步骤(1)内原料放置进存放筒内部,并加入适量的水,启动电机四,带动转杆将原料进行,混合处理;

33.(3)施釉;

34.将步骤(2)搅拌后启动加热器,并加热温度为17-20℃,并电机四持续转动,同时启动泵体一,将釉料经过料管一通过喷釉头喷洒出,施釉处理;

35.(4)制备;

36.将步骤(3)施釉处理后的胚胎,经过拉低、检验、烧釉、开釉、检验合格后,入库。

37.与现有技术相比,本发明的有益效果是:

38.1、本发明施釉时,将需要喷釉的瓷器胚胎,放置在放置台表面,再通过存放筒顶部的进料斗将施釉泥浆放置进存放筒内部,并且通过外置控制器启动加热器和电机四,电机四启动后带动蜗杆转动,转动的蜗杆啮合蜗轮转动,蜗轮转动后带动转杆旋转,从而通过转杆带动搅拌杆和螺旋板转动,将存放筒内部的施釉泥浆进行搅拌处理,防止施釉泥浆凝固。

39.2、本发明调节喷釉头的横向角度时,通过外置控制器启动电机一,电机一启动后转动并带动齿轮一转动,转动的齿轮一啮合齿轮杆一,齿轮杆一转动后带动轴体一转动,转动的轴体一带动弧框一和弧板转动,从而通过滑杆调整喷釉头的横向角度。

附图说明

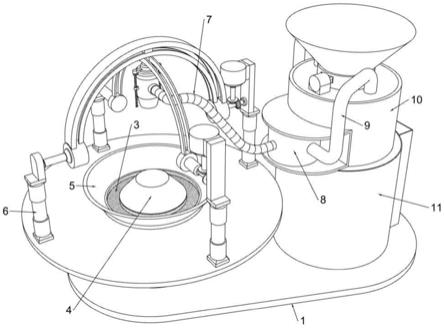

40.图1是本技术实施例1提供的一种陶瓷喷釉工艺及喷釉装置的立体结构示意图。

41.图2是本技术实施例1提供的一种陶瓷喷釉工艺及喷釉装置中泵体一的结构示意图。

42.图3是本技术实施例1提供的一种陶瓷喷釉工艺及喷釉装置中加热器的结构示意图。

43.图4是本技术实施例1提供的一种陶瓷喷釉工艺及喷釉装置中a处的结构示意图。

44.图5是本技术实施例1提供的一种陶瓷喷釉工艺及喷釉装置中喷釉机构的结构示意图。

45.图6是本技术实施例1提供的一种陶瓷喷釉工艺及喷釉装置中滑杆的结构示意图。

46.图7是本技术实施例2提供的一种陶瓷喷釉工艺及喷釉装置中泵体二的结构示意图。

47.图8是本技术实施例2提供的一种陶瓷喷釉工艺及喷釉装置中电动液压杆三的结构示意图。

48.图9是本技术实施例2提供的一种陶瓷喷釉工艺及喷釉装置中电机五的结构示意图。

49.图中:

50.1、底座;2、料筒;3、回料网;4、放置台;5、斗体;

51.6、喷釉机构;601、电动液压杆一;602、电动液压杆二;603、轴体一;604、弧框一;605、弧板;606、轴体二;607、齿轮杆一;608、齿轮一;609、电机一;610、滑杆;

52.611、滑槽;612、安装盘;613、喷釉头;614、弧框二;615、传动杆一;616、传动杆二;617、齿轮杆二;618、齿轮二;619、电机二;620、螺母;621、螺杆;622、电机三;

53.7、料管一;8、泵体一;9、料管二;10、存放筒;

54.11、隔热筒;12、加热器;13、转杆;14、护板;15、蜗轮;16、蜗杆;17、电机四;18、料管三;19、泵体二;

55.20、外筒;21、电动液压杆三;22、内筒;23、安装架;24、电动伸缩杆;25、抵架;26、限位轮;27、支杆;28、电机五。

具体实施方式

56.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

57.实施例1:

58.请参阅图1~6,本发明实施例中,一种陶瓷喷釉工艺及喷釉装置,包括底座1,所述

底座1表面安装有料筒2和存放筒10;

59.所述料筒2顶部表面安装有喷釉机构6;

60.所述料筒2顶端内侧安装有回料网3,回料网3外侧固定安装有斗体5,回料网3圆心处安装有放置台4;

61.所述存放筒10外壁安装有隔热筒11,存放筒10和隔热筒11之间安装有加热器12,存放筒10内部转动安装有转杆13,转杆13顶部外壁转动安装有护板14;

62.所述转杆13顶端外壁固定安装有蜗轮15,蜗轮15一侧啮合有蜗杆16,蜗轮15和蜗杆16均位于护板14内部,蜗杆16一端连接有电机四17,电机四17固定安装在存放筒10外壁。

63.所述喷釉机构6包括有弧框一604和弧框二614,弧框一604一端固定安装有轴体一603,弧框一604另一端固定安装有轴体二606;

64.轴体一603一端转动安装在电动液压杆一601顶端,轴体一603上方设有弧板605,弧板605底部壁开设有滑槽611;

65.轴体二606侧壁固定安装有齿轮杆一607,齿轮杆一607一端转动安装在电动液压杆一601顶端;

66.所述齿轮杆一607上方啮合有齿轮一608,齿轮一608顶端连接有电机一609,电机一609固定安装在电动液压杆一601顶端。

67.所述弧框二614一端固定安装有传动杆二616,弧框二614另一端固定安装有传动杆一615;

68.传动杆一615侧壁固定安装有齿轮杆二617,齿轮杆二617一端转动安装在电动液压杆二602顶端,齿轮杆二617上方啮合有齿轮二618,齿轮二618顶部连接有电机二619,电机二619固定安装在电动液压杆二602顶端;

69.传动杆二616一端转动安装有电动液压杆二602;

70.所述滑槽611内部滑动设有滑杆610,滑杆610底端滑动贯穿弧框一604和弧框二614并连接有安装盘612。

71.所述安装盘612两侧壁均固定安装有电机三622,电机三622底部连接有螺杆621,螺杆621外壁套设有螺母620;

72.安装盘612下方设有喷釉头613,螺母620固定在喷釉头613外壁,喷釉头613侧壁连接有料管一7。

73.所述存放筒10外壁安装有泵体一8,泵体一8抽水端连接有料管二9,泵体一8通过料管二9连接在存放筒10内部,泵体一8出水端连接有料管一7。

74.所述底座1表面安装有泵体二19,泵体二19抽水端连接在料筒2内部,泵体二19出水端连接有料管三18,料管三18一端连接在存放筒10内部。

75.为实现上述目的,本发明还提供如下技术方案:

76.一种陶瓷喷釉工艺,包括以下步骤:

77.(1)釉浆;

78.准备原料,放入磨内,磨细,出磨后放置进除铁机内,除铁处理,筛选后备用;

79.(2)搅拌;

80.将步骤(1)内原料放置进存放筒内部,并加入适量的水,启动电机四,带动转杆将原料进行,混合处理;

81.(3)施釉;

82.将步骤(2)搅拌后启动加热器,并加热温度为17-20℃,并电机四持续转动,同时启动泵体一,将釉料经过料管一通过喷釉头喷洒出,施釉处理;

83.(4)制备;

84.将步骤(3)施釉处理后的胚胎,经过拉低、检验、烧釉、开釉、检验合格后,入库。

85.装置需要通过外置控制器进行整体控制;

86.施釉时,将需要喷釉的瓷器胚胎,放置在放置台4表面,再通过存放筒10顶部的进料斗将施釉泥浆放置进存放筒10内部,并且通过外置控制器启动加热器12和电机四17,电机四17启动后带动蜗杆16转动,转动的蜗杆16啮合蜗轮15转动,蜗轮15转动后带动转杆13旋转,从而通过转杆13带动搅拌杆和螺旋板转动,将存放筒10内部的施釉泥浆进行搅拌处理,防止施釉泥浆凝固;

87.并通过外置控制器启动泵体一8,泵体一8启动后将存放筒10内部的施釉泥浆经料管二9和料管一7传输进喷釉头613内部,并喷出,达到施釉的效果;

88.调节喷釉头613的横向角度时,通过外置控制器启动电机一609,电机一609启动后转动并带动齿轮一608转动,转动的齿轮一608啮合齿轮杆一607,齿轮杆一607转动后带动轴体一603转动,转动的轴体一603带动弧框一604和弧板605转动,从而通过滑杆610调整喷釉头613的横向角度;

89.调节喷釉头613的竖向角度时,通过外置控制器启动电机二619,电机二619启动后转动并带动齿轮二618,齿轮二618转动后啮合齿轮杆二617,齿轮杆二617转动后带动传动杆616,传动杆616转动后带动弧框二614转动调整角度,从而通过弧框二614使滑杆610受力,使滑杆610带动喷釉头613调整竖向角度;

90.喷釉头613的高度调整时,通过外置控制器启动电机三622,电机三622启动后转动并带动螺杆621转动,转动的螺杆621啮合螺母620,从而通过螺母620带动喷釉头613使其沿着螺杆621移动。

91.实施例2:

92.请参阅图7~9,本发明实施例中,本实施例作为上一实施例进一步的改进,具体区别在于,所述放置台4底部壁连接有电机五28,电机五28安装在回料网3圆心内壁。

93.所述斗体5侧壁内安装有若干外筒20,外筒20内侧安装有电动液压杆三21,电动液压杆三21一端固定安装有内筒22,内筒22滑动位于外筒20内部,内筒22一端固定安装有安装架23。

94.所述安装架23顶部侧壁转动安装有电动伸缩杆24,安装架23底部侧壁转动安装有支杆27,支杆27顶端转动安装有抵架25,电动伸缩杆24一端转动安装有抵架25,抵架25侧壁转动安装有若干限位轮26。

95.夹紧时,通过外置控制器启动电动液压杆三21,电动液压杆三21启动后发生伸缩,从而可通过安装架23调整限位轮26距离胚胎的距离,角度调整时,通过外置控制器启动电动伸缩杆24,电动伸缩杆24启动后发生伸缩,从而通过电动伸缩杆24调整限位轮26的角度,方便对不同规格的瓷器胚胎进行夹持处理;

96.瓷器胚胎转动时,通过外置控制器区启动电机五28,电机五28启动后转动并带动放置台4缓缓转动,从而带动瓷器胚胎沿着若干限位轮26转动,达到缓慢旋转的效果。

97.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。