1.本实用新型涉及流体机械及能源工程设备技术领域,具体涉及一种用于水轮机重型轴类零件运输的包装结构。

背景技术:

2.随着人们节能环保意识的增强,作为清洁能源的风力发电、太阳能发电、水力发电正在大力发展。目前,水力发电还是主要的清洁能源。对于大型的水轮机而言,其主轴具有长度长(长度可达6米多)、直径大(最大直径超过1.5米)、重量重(重量超过15吨)的特点,在包装运输这类重型轴类产品时,需要设计制作安全可靠和包装容器。在现有技术中,人们通常需要先制作一个用于支承轴类零件的运输架,然后将轴类零件放置并定位在运输架上,接着在运输架外面设计制造包装箱,以避免轴类零件的裸露,确保轴类零件在运输过程中免受碰撞等伤害。该方法需要分别制作运输架和包装箱,由于其过程复杂繁琐,涉及部门工序繁多,因此,会造成制作周期长,成本高,效率低。

技术实现要素:

3.本实用新型的目的是为了提供一种用于重型轴类零件运输的包装结构,既可简化包装结构,以降低成本、提高效率,同时有利于提升运输时的安全性。

4.为了实现上述目的,本实用新型采用以下技术方案:

5.一种用于重型轴类零件运输的包装结构,包括可容置轴类零件的木质外包装箱,在外包装箱内侧底面设有网格状的底部钢架,在底部钢架上设有若干支承垫木,所述支承垫木间隔设置,支承垫木的上侧设有与轴类零件对应位置适配的下弧形凹槽,至少在其中两个支承垫木上部设有压架,压架下侧中间位置设有与轴类零件对应位置适配的上弧形凹槽,压架的两端通过螺栓与支承垫木可拆卸连接。

6.如背景技术所述,现有技术在运输诸如水轮发电机主轴这样长度长、直径大、重量重的重型轴类零件时,通常需要制作一个用于支承轴类零件的运输架、以及用水外防护的包装箱。本实用新型则在外包装箱内设置底部钢架,以充分提升外包装箱底板的强度,并方便在底部钢架上设置支承垫木。这样,需要运输重型轴类零件时,可先将零件放置并支承在支承垫木上(此时外包装箱的4个侧板和一个顶板处于打开状态),然后将压架两端通过螺栓与对应的支承垫木可拆卸连接,既可使零件得到有效的支承,又可避免零件在运输时出现滚动或上下振动。

7.特别是,支承垫木的上侧设有下弧形凹槽,压架下侧设有上弧形凹槽,因此,当压架与支承垫木连接时,上弧形凹槽和下弧形凹槽可有效地增加与零件的接触面积,从而合围对零件形成可靠的定位和夹持。

8.当零件支承定位在支承垫木上后,可将外包装箱的4个侧板和一个顶板与底板连接成一个长方体状的外包装箱,以便对零件进行有效的防护。

9.另外,我们还可在外包装箱上设置起吊支撑木,起吊支撑木的两端超出外包装箱,

以便与起吊用的钢丝绳相连接,从而便于吊运。

10.作为优选,在第一个支承垫木的前侧设有钢质的前端部挡板,在最后一个支承垫木的后侧设有钢质的后端部挡板,在前端部挡板的前侧和后端部挡板的后侧分别设有斜支撑。

11.可以理解的是,当用车辆运输零件时,由于车速的变化(例如启动或刹车),在零件惯性的作用下,零件会向前或向后移动。本实用新型在第一个支承垫木的前侧设有钢质的前端部挡板,在最后一个支承垫木的后侧设有钢质的后端部挡板,从而可对零件形成前后方向上的可靠定位作用,避免零件在运输时出现前后方向的滑移。

12.特别是,在前端部挡板的前侧和后端部挡板的后侧分别设有斜支撑,从而可可显著地提升前端部挡板、后端部挡板在前后方向上的支撑强度,确保零件在运输过程中的稳固定位。

13.作为优选,底部钢架包括若干间隔设置的横梁、间隔地固定连接在横梁上的若干纵梁,从而构成矩形的底部钢架,所述横梁和纵梁采用槽钢制成。

14.由纵梁、横梁形成的矩形网格状底部钢架既可有效地提升底板的强度,以支承重型轴类零件,同时方便与外包装箱、支承垫木、前端部挡板、后端部挡板的连接。

15.作为优选,支承垫木设有竖直的中螺栓通孔,在纵梁下侧设有竖直穿过中螺栓通孔的固定螺栓,固定螺栓的两端分别与固定螺母螺纹连接。

16.需要将支承垫木固定连接在底部钢架上时,可先将支承垫木竖直放置在底部钢架上对应的位置,然后将固定螺栓竖直地穿过支承垫木上的中螺栓通孔、底部钢架,并与固定螺母螺纹连接,即可方便地将支承垫木固定在底部钢架上。

17.当然,我们至少应设置左右两个固定螺栓、相应的左右两个中螺栓通孔,以增加支承垫木与底部钢架连接的稳定性和可靠性。

18.作为优选,在压架两侧分别设有边螺栓通孔,在支承垫木两侧分别设有连接缺口,连接缺口的上侧设有向上穿过边螺栓通孔的固定螺栓,固定螺栓的两端分别与固定螺母螺纹连接。

19.由于支承垫木两侧分别设有连接缺口,从而方便固定螺栓竖直地穿过压架上的边螺栓通孔后与固定螺母螺纹连接,也就是说,连接缺口起到安装固定螺栓并容纳固定螺栓下端的固定螺母的作用。

20.也就是说,本实用新型是先用固定螺栓使支承垫木与底部钢架连接的,然后再用固定螺栓使压架与支承垫木相连接,进而使压架、支承垫木、位于压架与支承垫木之间的零件、底部钢架连接成一个坚固的整体。

21.作为优选,所述支承垫木包括上部的支承块、下部用于调节支承垫木高度的调节块,所述连接缺口设置在支承块端部的下侧。

22.我们知道轴类零件各段的直径会不相同,相应地,支承在轴类零件不同位置的支承垫木的高度会有所不同。为此,本实用新型将支承垫木分隔成上部高度统一的支承块、下部高度不同、以调解支承垫木高度的调节块。这样,既可实现不同位置的支承块之间的完全互换,又可使支承垫木的高度与支承位置零件的外径相吻合。

23.特别是,我们可将前述的连接缺口设置在支承块两端与调节块连接一侧的边角处,当通过固定螺栓连接底部钢架与支承垫木时,即可将支承块、调节块连接成一体,同时

方便支承垫木与压架的连接。

24.作为优选,所述上弧形凹槽、下弧形凹槽所对应的圆心角在90

°‑

130

°

之间,并且下弧形凹槽所对应的圆心角大于上弧形凹槽对应的圆心角。

25.通过合理地设置上弧形凹槽下弧形凹槽所对应的圆心角,既可使轴类零件得到可靠的定位,避免其左右滑动,又可尽量降低支承垫木和压架的厚度,并确保其强度。

26.作为优选,在外包装箱底部外侧设有若干沿纵梁方向间隔布置的防滑支承垫木。

27.防滑支撑垫木沿外包装箱的长度方向间隔设置,既可支撑起外包装箱,减少外包装箱与地面的接触面积,避免外包装箱的整个底板与地面接触导致的放置不稳,又可避免零件在车辆运输过程中出现前后方向的滑动。

28.作为优选,在底部钢架的前部上表面与前端部挡板、前端部挡板前侧的斜支撑之间设有前连接底板,前连接底板分别和前端部挡板、前端部挡板前侧的斜支撑、底部钢架固定连接;在底部钢架的后部上表面与后端部挡板、后端部挡板后侧的斜支撑之间设有后连接底板,后连接底板分别和后端部挡板、后端部挡板后侧的斜支撑、底部钢架固定连接。

29.也就是说,我们可先将前端部挡板、前端部挡板前侧的斜支撑与前连接底板连接成一个整体结构,将后端部挡板、后端部挡板后侧的斜支撑与后连接底板连接成一个整体结构,在将轴类零件支承定位到支承垫木时,再将两个整体结构与底部钢架相连接从而将轴类零件可靠定位,并方便安装。

30.因此,本实用新型具有如下有益效果:既可简化包装结构,以降低成本、提高效率,同时有利于提升运输时的安全性。

附图说明

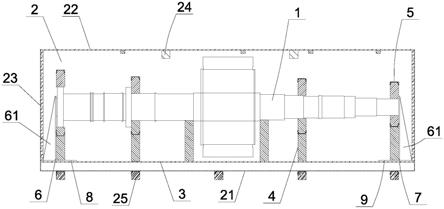

31.图1是本实用新型的一种结构示意图。

32.图2是底部钢架的一种结构示意图。

33.图3是支承垫木、压架与零件的一种安装结构示意图。

34.图4是零件和前端部挡板、斜支撑、前连接底板的一种连接结构示意图。

35.图5是支承垫木的一种结构示意图。

36.图中:1、零件2、外包装箱21、抽紧22、顶板23、侧板24、起吊支撑木25、防滑支承垫木3、底部钢架31、横梁32纵梁4、支承垫木41、下弧形凹槽42、中螺栓通孔43、固定螺栓44、固定螺母45、连接缺口46、支承块47、调节块5、压架51、上弧形凹槽52、边螺栓通孔6、前端部挡板61、斜支撑7、后端部挡板8、前连接底板9、后连接底板。

具体实施方式

37.下面结合附图与具体实施方式对本实用新型做进一步的描述。

38.如图1、图2所示,一种用于重型轴类零件运输的包装结构,其中的重型轴类零件优选地指大型水轮机的阶梯主轴。为方便描述,本实施例中将重型轴类零件简称为零件1。具体地,包装结构包括可容置轴类零件的木质外包装箱2,该外包装箱被设置成长方体状,从而具有一个底板21、四个侧板23、一个顶板22,外包装箱的长度方向与零件的长度方向一致。也就是说,本实施例中将外包装箱的长度方向定义为纵向或长度方向,将外罩装箱的宽度方向定义为横向或宽度方向。

39.此外,在外包装箱底板的内侧底面设置矩形网格状的底部钢架3,在底部钢架上竖直设置若干沿横向延伸的片状的支承垫木4,所述支承垫木在纵向上间隔设置。如图3所示,支承垫木的上侧设有与轴类零件对应位置适配的下弧形凹槽41,至少在首尾两个支承垫木上部设有压架5,压架下侧中间位置设有与轴类零件对应位置适配的上弧形凹槽51,压架的两端通过螺栓与支承垫木可拆卸连接。也就是说,底部钢架与外包装箱的底板连接成一体,以充分提升外包装箱底板的强度,并方便在底部钢架上设置支承垫木。本实施例中在前2个、后2个支承垫木上部设有压架,共计4个压架。

40.需要说明的是,底部钢架包括若干间隔设置的横梁31、间隔地固定连接在横梁上的若干纵梁32,从而构成矩形的底部钢架,所述横梁和纵梁采用槽钢制成。

41.由纵梁、横梁形成的矩形网格状底部钢架既可有效地提升底板的强度,以支承重型轴类零件,同时方便与外包装箱、支承垫木、前端部挡板、后端部挡板的连接。

42.这样,需要运输重型轴类零件时,可先将零件放置并支承在支承垫木上的下弧形凹槽内(此时外包装箱的4个侧板和一个顶板被拆除而处于打开状态),然后使压架两端通过螺栓与对应的支承垫木相连接,继而使零件得到有效的支承,并避免零件在运输时出现滚动或上下振动。

43.特别是,支承垫木的上侧设有下弧形凹槽,压架下侧设有上弧形凹槽,因此,当压架与支承垫木连接时,上弧形凹槽和下弧形凹槽可有效地增加与零件的接触面积,从而合围对零件形成可靠的定位和夹持。

44.当零件支承定位在支承垫木上后,再将外包装箱的4个侧板和一个顶板与底板连接成一个长方体状的外包装箱,以便对零件进行有效的防护。

45.当然,我们还可在外包装箱上设置横向的起吊支撑木24,起吊支撑木的两端超出外包装箱,以便与起吊用的钢丝绳相连接,从而便于吊运。

46.作为一种优选方案,如图1、图4所示,我们还可在第一个支承垫木的前侧竖直设置钢质的前端部挡板6,在最后一个支承垫木的后侧竖直设置钢质的后端部挡板7,并在前端部挡板的前侧和后端部挡板的后侧分别设置三角形的斜支撑61。

47.可以理解的是,当用车辆运输零件时,由于车速的变化(例如启动或刹车),在零件惯性的作用下,零件会向前或向后移动。本实用新型在第一个支承垫木的前侧设有钢质的前端部挡板,在最后一个支承垫木的后侧设有钢质的后端部挡板,从而可对零件形成前后方向上的可靠定位作用,避免零件在运输时出现前后方向的滑移。

48.特别是,在前端部挡板的前侧和后端部挡板的后侧分别设有斜支撑,从而可可显著地提升前端部挡板、后端部挡板在前后方向上的支撑强度,确保零件在运输过程中的稳固定位。

49.安装时,我们可先在底部钢架上固定支承垫木、前端部挡板和相应的斜支撑,当零件放置并定位在支承垫木上时,使零件的前端抵靠前端部挡板,然后将后端部挡板和相应的斜支撑与底部钢架相连接,以确保零件的前后两端可分别抵靠前端部挡板和后端部挡板。另外斜支撑可通过焊接方式与底部钢架、前端部挡板、后端部挡板固定连接,前端部挡板、后端部挡板则可与底部钢架螺栓连接或者焊接。

50.为方便与底部钢架的连接,如图1、图3所示,我们可在支承垫木上设置左右两个竖直的中螺栓通孔42,在纵梁下侧设置竖直穿过中螺栓通孔的固定螺栓43,穿出支承垫木中

螺栓通孔的固定螺栓两端分别与固定螺母44螺纹连接,从而可将支承垫木方便地固定在底部钢架上。

51.另外,我们可在压架两端分别设置竖直的边螺栓通孔52,在支承垫木两侧分别设置连接缺口45,连接缺口的上侧设置向上穿过边螺栓通孔的固定螺栓,固定螺栓的两端分别与固定螺母螺纹连接。

52.由于支承垫木两侧分别设有连接缺口,从而方便固定螺栓向上穿过压架上的边螺栓通孔后与固定螺母螺纹连接,也就是说,连接缺口起到安装固定螺栓并安装、容纳固定螺栓下端的固定螺母的作用。

53.这样,我们可先用固定螺栓使支承垫木与底部钢架相连接,当零件被放置吧定位到支承垫木上后,再用固定螺栓使压架与支承垫木相连接,进而使压架、支承垫木、位于压架与支承垫木之间的零件、底部钢架连接成一个坚固的整体。

54.另外,如图1、图4所示,我们还可在底部钢架的前部上表面连接一片前连接底板8,并将前端部挡板、前端部挡板前侧的斜支撑连接在前连接底板上;相类似地,在底部钢架的后部上表面连接一片后连接底板9,并将后端部挡板、后端部挡板后侧的斜支撑连接在后连接底板上。

55.也就是说,我们可先将前端部挡板、前端部挡板前侧的斜支撑与前连接底板通过螺栓连接、焊接等方式连接成一个整体结构,将后端部挡板、后端部挡板后侧的斜支撑与后连接底板通过螺栓连接、焊接等方式连接成一个整体结构,在将轴类零件支承定位到支承垫木时,再将两个整体结构与底部钢架相连接从而将轴类零件可靠定位,并方便安装。

56.我们知道,轴类零件各段的直径会不相同,相应地,支承在轴类零件不同位置的支承垫木的高度会有所不同。

57.作为另一种优选方案,如图5所示,所述支承垫木包括上部的支承块46、下部用于调节支承垫木高度的调节块47,所述连接缺口设置在支承块端部的下侧。

58.也就是说,支承垫木被分隔成上部高度统一的支承块、下部高度不同的调节块。这样,既可实现不同位置支承垫木中支承块之间的完全互换,又可使支承垫木的高度与支承位置零件的外径相吻合。

59.特别是,连接缺口被设置在支承块两端与调节块连接的下侧的边角处,当通过固定螺栓连接底部钢架与支承垫木时,即可将支承块、调节块连接成一体,同时方便支承垫木与压架的连接。

60.需要说明的是,我们可根据设置支承垫木位置零件的最大半径差,确定不同调节块之间的最大高度差,并尽量减小调节块的高度、增加支承块的高度。

61.进一步地,我们可将上弧形凹槽、下弧形凹槽所对应的圆心角在90

°‑

130

°

之间,在本实施例中,我们将上弧形凹槽所对应的圆心角设置成95

°

,将下弧形凹槽所对应的圆心角设置成125

°

,也就是说,我们可优选地使下弧形凹槽所对应的圆心角大于上弧形凹槽对应的圆心角,一方面可使轴类零件得到可靠的定位,避免其左右滑动,又可尽量降低支承垫木和压架的厚度,并确保其强度。

62.更进一步地,我们还可在外包装箱底板下侧设置若干沿横向延伸、并在纵向上间隔布置的防滑支承垫木25,既可支撑起外包装箱,减少外包装箱与地面的接触面积,避免外包装箱的整个底板与地面接触导致的放置不稳,又可避免整个外包装箱在车辆运输过程中

出现前后方向的滑动。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。