1.本发明涉及一种供于标签打印机的压印辊(platen roller)。

背景技术:

2.印刷贴纸、标签的标签打印机采用使用了热敏头(thermal head)的印字方式,有使用了墨带(ink ribbon)的热转印型和使用了具有热敏发色层的标签的热敏型。这些印字方式均在热敏头的对置面,配置有在轴体设有橡胶等弹性体的压印辊。通过该压印辊输送标签,并且使标签与热敏头抵接而进行印字。

3.在标签打印机中使用的标签在基材的背面设有粘合层和衬纸。该标签在使用时剥下衬纸而贴合,因此剥下的衬纸作为垃圾被废弃。

4.近年来,出于节约资源、垃圾削减等目的,利用不使用衬纸的无衬纸标签。无衬纸标签在基材的印字侧设有剥离层,在背面设有粘合层,将其带状体卷为滚筒状由此剥离层与背面的粘合层重叠,因此即使没有衬纸也能使用。

5.就印刷标签的标签打印机而言,通过利用热敏头和压印辊夹持由供给部的滚筒状标签供给的标签,旋转压印辊,来进行印字和输送。当结束印字,标签打印机停止时,在标签被夹持于热敏头和压印辊并被压接的状态下停止。在无衬纸标签的使用中,若标签的粘合层与压印辊的接触状态持续长时间,则粘合剂贴合于压印辊,或者无衬纸标签在印字开始时卷绕于旋转的压印辊,或者输送方向改变,由此有时会无法正常发放标签。

6.例如,在专利文献1、专利文献2、专利文献3以及专利文献4中,作为提高压印辊对无衬纸标签的剥离力的方法,公开了如下方法:通过在压印辊的周面设置多个槽,或着在表面设置凹凸,来使无衬纸标签的粘合层与压印辊的接触面积减小。

7.然而,如专利文献1的发明那样在压印辊形成槽的情况下,当槽的宽度过宽时,虽然标签的剥离性得到改善,但存在印字时向槽部分的热敏头的挤压不足由此变得印字不良的问题。另一方面,当通过使槽的宽度变窄并增加槽的数量来减小接触面积时,与无衬纸标签接触的槽间距间的弹性层的厚度变薄,因此弹性层向标签剥离方向的强度降低,在使用中压印辊断裂的风险变高。

8.在专利文献2的发明中,提出了通过在压印辊的外表面以一定间隔排列倾斜的的格子状的凹陷,来保持对标签的抓力和剥离力。然而,在像这样在压印辊的外表面利用模具形成格子状的凹陷的情况下,必须在模具设置与凹陷对应的凸形状,模具会变得非常高价。此外,在通过后加工将凹陷设于压印辊的外表面情况下,加工设备会变得非常高价。除此以外,存在加工时间也非常长而制造成本高涨的问题。

9.在专利文献3的发明中,通过在压印辊的外表面涂布了液态硅橡胶后,在橡胶的固化前,对用于形成突起的模具进行挤压,形成突起,进而使其加热固化,从而在压印辊的外表面形成凹凸。然而,在该方法中,突起的形状容易不均,此外,将模具从压印辊分离时,橡胶向模具侧拉伸,由此部分突起的高度发生变化或者产生形状崩坏的问题。

10.在专利文献4的发明中,通过在压印辊的非粘合性被膜中含有粉体粒子,从而在表

面形成凹凸。但是,由于使用硬质的粉体粒子,因此凹部与凸部会产生硬度差。而且,若大量添加粉体粒子,则粉体粒子接近而所存在的部分的橡胶比率变低,因由与热敏头的压接引起的反复变形而容易引起断裂。此外,粉体粒子本身对无衬纸标签的粘合层的剥离性低,因此在通过摩耗而粉体粒子在压印辊的外表面露出的情况下,无衬纸标签容易贴合。

11.现有技术文献

12.专利文献

13.专利文献1:日本特开2013-049146号公报

14.专利文献2:日本特开2015-134481号公报

15.专利文献3:日本特开2000-296937号公报

16.专利文献4:日本特开2013-193248号公报

技术实现要素:

17.本发明的目的在于,提供一种保持对无衬纸标签的剥离性能,并且输送性和印字性优异,供于对无衬纸标签进行印字发行的标签打印机的压印辊。

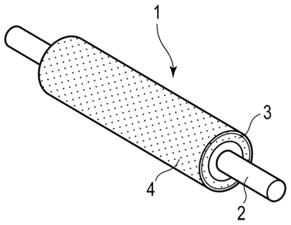

18.本发明的第一方案是一种压印辊,其特征在于,供于使用背面不存在衬纸的粘合性标签的标签打印机,所述压印辊具备:轴体;发泡弹性层,设于所述轴体的外周,在表面开口有多个发泡泡孔;以及未研磨状态的非粘合层,设于所述发泡弹性层的外周表面,具有仿照所述发泡弹性层所开口的多个发泡泡孔的凹凸部。

19.本发明的第二方案是一种压印辊的制造方法,其为供于使用背面不存在衬纸的粘合性标签的标签打印机的压印辊的制造方法,所述压印辊的制造方法包括:在轴体外周形成发泡弹性层的工序;对所述发泡弹性层的外周表面进行研磨加工,在该外周表面将多个发泡泡孔开口的工序;以及在研磨加工后的所述发泡弹性层的外周表面涂布硅橡胶,使其固化,形成具有仿照所述发泡弹性层所开口的多个发泡泡孔的凹凸部的、未研磨状态的非粘合层的工序。

附图说明

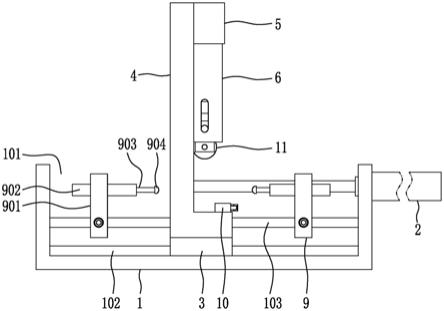

20.图1是本发明的压印辊的立体图。

21.图2是本发明的压印辊的剖视图。

22.附图标记说明:

23.1:压印辊;2:轴体;3:发泡弹性层;4:非粘合层。

具体实施方式

24.以下,参照图1和图2,对本发明的实施方式的压印辊和制造方法详细地进行说明。图1是实施方式的压印辊的立体图,图2是图1的发泡弹性层和非粘合层的放大剖视图。

25.实施方式的压印辊1供于在背面不存在衬纸即使用无衬纸的粘合性标签的标签打印机。压印辊1具备轴体2。发泡弹性层3设于轴体2的外周,在其表面开口有多个发泡泡孔。未研磨状态的非粘合层4设于发泡弹性层3的外周表面,具有仿照发泡弹性层3所开口的多个发泡泡孔的凹凸形状。

26.(轴体)

27.轴体2例如为圆筒状的轴体。作为这样的轴体,例如,可以使用铁、铝或不锈钢等金属等、公知的轴体。

28.(发泡弹性层)

29.发泡弹性层3是包含具有橡胶弹性的弹性体作为主成分,在其内部具有许多的发泡泡孔的发泡体。

30.弹性体例如可以使用nbr、epdm、氨酯橡胶、硅橡胶、或它们中的任意两种以上的组合等。

31.发泡弹性层3的外周表面使用圆筒研磨机等加工为规定的尺寸精度,同时在外周表面开口有多个发泡泡孔。

32.发泡弹性层3的发泡倍率优选为120%以上且200%以下。在发泡倍率小于120%的情况下,发泡弹性层3的外径研磨后的表面的发泡泡孔的开口变得稀疏。因此,若将非粘合层4设于发泡弹性层3的外周表面,则非粘合层4的外表面的凹凸程度减少而成为接近平滑的状态,无衬纸标签的剥离性降低。

33.另一方面,若发泡倍率超过200%则发泡弹性层3的硬度变低。因此,由与热敏头的压接引起的压印辊1的变形量变大,对输送性、印字性能造成不良影响。

34.发泡弹性层的原料橡胶硬度优选为50

°

以上且70

°

以下。若将成为压印辊1的弹性层的发泡弹性层3的原料橡胶硬度设为小于50

°

,则发泡弹性层3成为低硬度,因此与热敏头抵接时的变形量变大。其结果是,无衬纸标签的输送变得不稳定。在此,原料橡胶硬度是指未发泡状态的固化物的硬度。

35.另一方面,若发泡弹性层3的原料橡胶硬度超过70

°

,则发泡弹性层3变得过硬,由与热敏头的压接引起的变形量变得过小而抓力降低,变得容易产生打滑。

36.发泡弹性层3的外周表面由于开口的多个发泡泡孔而成为不规则的凹凸部。开口的多个发泡泡孔的平均直径(平均发泡泡孔直径)优选为100μm以上且300μm以下。在平均发泡泡孔直径小于100μm的情况下,在发泡弹性层3的外周表面形成的非粘合层4的表面变得平滑,与无衬纸标签的接触面积增加,剥离能力可能会降低。

37.另一方面,若平均发泡泡孔直径超过300μm,则发泡部与未发泡部的硬度差变大,与热敏头压接时的面压产生不均,印字品质等级可能会降低。更优选的是,平均发泡泡孔直径为130μm以上且200μm以下。

38.此外,出于助长与无衬纸标签的剥离性的目的,发泡弹性层3也可以含有硅油。

39.(非粘合层)

40.对于非粘合层4,可以使用硅橡胶来作为具有剥离性的材料。这样的硅橡胶例如为热固化型液态硅橡胶、或室温固化型液态硅橡胶。这些液态硅橡胶的密度优选为0.97g/cm3以上且1.30g/cm3以下。在密度小于0.97g/cm3的情况下,含有的增强性填充剂少,固化后的橡胶硬度也变低,使用时可能会破损。另一方面,在密度超过1.30g/cm3的情况下,非增强性填充剂的含量变多,粘度上升由此加工性可能会恶化,并且耐摩耗性可能会降低。

41.非粘合层4为未研磨状态。在此,未研磨状态是指,在发泡弹性层3的外周表面形成了非粘合层4后,不对该非粘合层4的表面进行研磨加工。非粘合层4为未研磨状态,因此能维持仿照由发泡弹性层3所开口的多个发泡泡孔形成的凹凸而成的平滑的凹凸形状。因此,能减少与无衬纸标签的接触面积,同时保持输送时的抓力。

42.非粘合层4的平均厚度优选为20μm以上且180μm以下。若非粘合层4的平均厚度小于20μm,则难以将非粘合层4均匀涂布于发泡弹性层3的外周表面。此外,非粘合层4的外周表面无法成为平滑的凹凸形状,因此抓力可能会降低。而且,基于摩耗的剥离性可能会降低。另一方面,若非粘合层4的平均厚度超过180μm,则非粘合层4的外周表面不仿照发泡弹性层的外周表面所开口的多个发泡泡孔,成为平滑,对无衬纸标签的粘合层的剥离性可能会降低。此外,压印辊1所要求的尺寸精度可能会降低,无衬纸标签可能会在输送时弯曲。

43.非粘合层4的算术平均粗糙度ra优选为3μm以上且20μm以下。若非粘合层4的算术平均粗糙度ra小于3μm,则非粘合层4对无衬纸标签的粘合层的接触面积变大,因此对无衬纸标签的剥离性降低,可能会发生无衬纸标签卷入压印辊1的现象。另一方面,若非粘合层4的算术平均粗糙度ra超过20μm,则无衬纸标签与压印辊1的接触面积变得过小,因此可能会容易产生打滑。

44.根据本实施方式的压印辊,通过其具备:发泡弹性层,在表面开口有多个发泡泡孔;以及未研磨状态的非粘合层,设于发泡弹性层的外周表面,具有仿照所述发泡弹性层所开口的多个发泡泡孔的凹凸部,从而其具有非粘合性的同时,其自身具有凹凸部,因此对无衬纸标签的粘合面显现优异的剥离性。此外,即使对压印辊施加压力,发泡弹性层相对于在厚度方向上施加压力而发泡泡孔发生体积变化,因此能维持非粘合层表面的凹凸形状。其结果是,在对衬纸标签上进行印字时,显现由与无衬纸标签的粘合面接触的非粘合层带来的高剥离性,能顺畅地输送无衬纸标签并且良好地印字,能稳定地对无衬纸标签进行印字发行。而且,也能消除印字过程中发泡弹性层的摩耗、损伤,谋求压印辊的长寿命化。

45.若压印辊的弹性层为无发泡的固体,则研磨加工时两端部在轴端方向上变形,因此外径从轴向中央附近朝向端部变粗。因此,对输送性造成影响,因此需要对端部进行锥形加工等对策。

46.根据本实施方式的压印辊,弹性层为发泡体,因此即使端部的外径变粗,在厚度方向上也能发生体积变化。因此,在对衬纸标签进行印字时,可得到稳定的输送性。

47.接着,对实施方式的压印辊的制造方法进行说明。

48.首先,在轴体形成发泡弹性层。

49.在发泡弹性层的形成中,准备向成为弹性体的原料聚合物中适当加入硫化剂、发泡剂、着色剂等添加剂而制备出的橡胶组合物。接着,例如通过挤出并一体成型等使橡胶组合物覆盖轴体。然后,例如,利用烘箱等进行加热,使橡胶组合物硫化发泡,进一步进行后固化(postcure),使发泡弹性层形成于轴体。

50.需要说明的是,发泡弹性层的形成不限于使用所述橡胶组合物的方法,例如,可以采用如下所述的几种方法。第一种为如下方法:一边向液态的弹性体中混入空气一边对其进行搅拌,成为内包有微细的气泡的状态后,使弹性体向内部设置有轴体的圆筒状的模具内流入并进行加热固化。第二种为如下方法:制作在液态的弹性体中添加了被热塑性树脂的外壳覆盖的空心填料的橡胶组合物,使橡胶组合物向内部设置有轴体的圆筒状模具内流入并进行加热固化。第三种为如下方法:将液态弹性体、不相容性的液体以及表面活性剂混合搅拌,制作乳液组合物,使乳液组合物流入内部设置有轴体的圆筒状模具内,在不相容性的液体的沸点以下的温度下进行加热固化后,在不相容性的液体的沸点以上的温度下加热,去除液体。

51.接着,将所得到的发泡弹性层的两端切割为所期望的长度。接着,将发泡弹性层的外周表面研磨加工为所期望的外径尺寸。通过该研磨加工而在该外周表面开口有多个发泡泡孔,形成所期望的凹凸。

52.接着,在发泡弹性层的外周表面涂布作为非粘合层的原料的液态硅橡胶。液态硅橡胶例如也可以包含着色剂等添加物。

53.所述硅橡胶的粘度优选为10pa

·

s以上且500pa

·

s以下。若硅橡胶的粘度小于10pa

·

s,则形成非粘合层时,涂膜的厚度产生不均,因此可能会无法满足压印辊所需的尺寸精度。另一方面,若硅橡胶的粘度超过500pa

·

s,则难以将非粘合层的外周表面制成仿照由发泡弹性层的外周表面所开口的多个发泡泡孔形成的凹凸的表面状态。在硅橡胶的粘度超过500pa

·

s的情况下,可以使用有机溶剂来调整涂布时的粘度。但是,若考虑作业性、环境方面,则优选使用不利用有机溶剂即可的10pa

·

s以上500pa

·

s以下的粘度的硅橡胶。

54.所述原料的涂布通过接下来说明的几种方法来完成。

55.(1)环涂(ring coat)法,预先在发泡弹性层的外周表面涂布原料,使该发泡弹性层通过以与压印辊的最终外径一致而内径加工过的模头,由此在发泡弹性层的外周表面涂布所期望厚度的原料。

56.(2)喷涂法,一边使发泡弹性层的轴体旋转,一边使用喷枪在其外周表面涂布利用有机溶剂稀释过的所述原料。

57.(3)预先在平板上涂布所述原料,使发泡弹性层在平板上的原料的涂膜面滚动而将原料转印至发泡弹性层的外周表面的方法。

58.(4)旋转涂布法,将金属板相对于发泡弹性层的外周表面隔开规定的距离固定,一边支承旋转发泡弹性层的轴体,一边将所述原料投入发泡弹性层与金属板之间,在发泡弹性层的外周表面涂布原料。

59.在所述涂布方法中,从压印辊所要求的尺寸精度和加工的容易度的方面考虑,优选环涂法。

60.接着,在形成利用发泡弹性层的外周表面的硅橡胶的涂膜后,例如投入调温至80℃~180℃的加热炉中10分钟~2小时,使涂膜加热固化。根据需要进一步在150℃~250℃下进行2小时~10小时的后固化,形成未研磨状态的非粘合层来制造压印辊。

61.根据本实施方式的压印辊的制造方法,能不使用特殊形状的模具在压印辊的外周表面形成凹凸部。因此,无需高价的制造设备,能廉价地制造压印辊。

62.此外,通过对发泡弹性层的外周表面进行研磨加工,将多个发泡泡孔开口而形成凹凸部,因此能消除如以往那样在压印辊的外周表面部分地产生突起、或者形状变得不均匀的不良情况。其结果是,能在发泡弹性层的外周表面,以仿照该外周表面所开口的多个发泡泡孔的所期望形状的凹凸形状,稳定地形成非粘合层。

63.[实施例]

[0064]

以下,列举出实施例对本发明详细地进行说明。需要说明的是,本发明不受以下所示的实施例任何限定。

[0065]

在试验中,压印辊以轴上asker c硬度成为按1kg载荷计为55

°

~65

°

的方式对发泡弹性层的硬度进行调整。

[0066]

(实施例1)

[0067]

在轴体(直径5mm

×

长度120mm,sus303)的表面涂布了底层涂料no.33(信越化学工业制)。

[0068]

接着,将硅橡胶混炼胶ke-904f-u(信越化学工业制,硬度45

°

,密度1.15)与ke-7170-u(信越化学工业制,硬度70

°

,密度1.18)以80∶20的比例混合,得到了硅橡胶混合混炼胶(原料橡胶:硬度50

°

)。向原料橡胶100重量份中加入作为硫化剂的过氧化二异丙苯3重量份、作为发泡剂的经微粉碎处理的aibn(偶氮二异丁腈)0.5重量份、以及作为着色剂的氧化铁糊(iron oxide paste)1重量份,使用开炼机进行混炼,制备出硅橡胶组合物。

[0069]

接着,使用挤出成型机,将轴体与硅橡胶组合物以一体进行挤出成型,在轴体的外周将硅橡胶组合物成型为圆筒状。

[0070]

接着,将在外周将硅橡胶组合物设为圆筒状的轴体在200℃的烘箱中加热1小时,使其硫化发泡,进一步在200℃的烘箱中进行4小时后固化,得到了发泡硅橡胶。

[0071]

然后,将发泡硅橡胶的两端切割并精加工为长度87mm,进一步利用圆筒研磨机将发泡硅橡胶的外径研磨为13mm,在轴体的外周形成了发泡弹性层。

[0072]

接着,制备出将液态硅橡胶se6744(toray dow corning制,硬度40

°

,密度1.12,粘度150pa

·

s)100重量份和作为着色剂的氧化铁糊1重量份混合搅拌而成的液态硅橡胶原料。通过环涂法将该液态硅橡胶原料涂布于发泡弹性层的外周表面。然后,在150℃下加热30分钟,使其加热固化而形成非粘合层,制造出压印辊。

[0073]

所得到的压印辊的发泡弹性层的发泡倍率为136%,平均发泡泡孔直径为179μm,非粘合层的平均厚度为77μm,算术平均粗糙度ra为7.60μm。

[0074]

(实施例2)

[0075]

使用如下硅橡胶组合物形成了发泡弹性层,所述硅橡胶组合物是向将与实施例1相同的硅橡胶混炼胶ke-904f-u(信越化学工业制,硬度45

°

,密度1.15)与ke-7170-u(信越化学工业制,硬度70

°

,密度1.18)以40∶60的比例混合而成的硅橡胶混合混炼胶(原料橡胶:硬度60

°

)中,配合作为发泡剂的树脂微球fn-100md(松本油脂制药制)1.5重量份而成的,除此以外,通过与实施例1相同的方法制造出压印辊。

[0076]

所得到的压印辊的发泡弹性层的发泡倍率为171%,平均发泡泡孔直径为131μm,非粘合层的平均厚度为63μm,算术平均粗糙度ra为4.63μm。

[0077]

(实施例3)

[0078]

使用如下硅橡胶组合物形成发泡弹性层,所述硅橡胶组合物是向与实施例1相同的ke-7170-u(原料橡胶:硬度70

°

)100重量份中添加0.6重量份的aibn而成的,将非粘合层的平均厚度设为54μm,除此以外,通过与实施例1相同的方法制造出压印辊。

[0079]

所得到的压印辊的发泡弹性层的发泡倍率为162%,平均发泡泡孔直径为218μm,算术平均粗糙度ra为8.85μm。

[0080]

(实施例4)

[0081]

利用如下硅橡胶组合物形成发泡弹性层,所述硅橡胶组合物是向将与实施例1相同的硅橡胶混炼胶ke-904f-u(信越化学工业制,硬度45

°

,密度1.15)与ke-7170-u(信越化学工业制,硬度70

°

,密度1.18)以40∶60的比例混合而成的硅橡胶混合混炼胶(原料橡胶:硬度60

°

)中,配合作为发泡剂的树脂微球fn-100md(松本油脂制药制)1.5重量份而成的,将非粘合层的平均厚度设为44μm,除此以外,通过与实施例1相同的方法制造出压印辊。

[0082]

所得到的压印辊的发泡弹性层的发泡倍率为171%,平均发泡泡孔直径为131μm,算术平均粗糙度ra为10.10μm。

[0083]

(实施例5)

[0084]

使用如下硅橡胶组合物形成发泡弹性层,所述硅橡胶组合物是向将与实施例1相同的硅橡胶混炼胶ke-904f-u(信越化学工业制,硬度45

°

,密度1.15)与ke-7170-u(信越化学工业制,硬度70

°

,密度1.18)以40∶60的比例混合而成的硅橡胶混合混炼胶(原料橡胶:硬度60

°

)中,配合作为发泡剂的未粉碎处理的0.5重量份的aibn而成的,将非粘合层的平均厚度设为149μm,除此以外,通过与实施例1相同的方法制造出压印辊。

[0085]

所得到的压印辊的发泡弹性层的发泡倍率为169%,平均发泡泡孔直径为272μm,算术平均粗糙度ra为4.78μm。

[0086]

(比较例1)

[0087]

在轴体的外周不形成发泡弹性层,仅形成非粘合层,利用圆筒研磨机将非粘合层的外径研磨为外径13mm,制造出压印辊。

[0088]

所得到的压印辊的算术平均粗糙度ra为1.71μm。

[0089]

(比较例2)

[0090]

在轴体的外周不形成发泡弹性层,仅形成非粘合层,利用圆筒研磨机将非粘合层的外径研磨为外径13mm后,进一步在非粘合层的外表面,在与轴线方向正交的方向上,将槽加工为宽度0.5mm,间距1mm,制造出压印辊。

[0091]

所得到的压印辊的算术平均粗糙度ra为53.20μm。

[0092]

(比较例3)

[0093]

与实施例1同样地形成发泡硅橡胶后,将外径研磨为12mm,在轴体的外周形成了发泡弹性层。将发泡弹性层与轴体一起插入内径14mm的圆筒模具中,使与实施例1相同的液态硅橡胶原料流入发泡弹性层与圆筒模具之间,在150℃下进行了1小时加热固化。然后,从模具中取出,利用圆筒研磨机将非粘合层的外周表面研磨为外径13mm,制造出压印辊。

[0094]

所得到的压印辊的发泡弹性层的发泡倍率为136%,平均发泡泡孔直径为179μm,非粘合层的平均厚度为615μm,算术平均粗糙度ra为1.66μm。

[0095]

通过以下的方法对所得到的压印辊进行了评价。

[0096]

(发泡弹性层原料橡胶硬度)

[0097]

就发泡弹性层的原料橡胶硬度而言,基于jis k6253,使用a型硬度计(高分子计器株式会社制)对将发泡剂除外的橡胶组合物压制成型为厚度6mm以上的试验片进行了测定。

[0098]

(发泡倍率)

[0099]

发泡弹性层的发泡倍率设为通过液体中称量法测定原料橡胶的硫化后的密度和硫化发泡后的橡胶的密度,通过以下的算式计算出的值。

[0100]

发泡倍率(%)=原料橡胶硫化后密度

÷

硫化发泡后橡胶密度

×

100

[0101]

(平均发泡泡孔直径)

[0102]

在形成非粘合层前的发泡弹性层外表面,使用激光显微镜“vk-9510”(株式会社keyence制),将任意10个发泡泡孔中的各空穴部的最大长度作为单元直径。将该单元直径的算术平均作为发泡弹性层的平均发泡泡孔直径。

[0103]

(非粘合层的平均厚度)

[0104]

在与压印辊的轴线方向正交的面进行了切断的切断面,使用显微镜“vhx-700f”(株式会社keyence制),测定任意10处的从外表面至发泡弹性层表面的距离,将它们的平均值作为非粘合层的平均厚度。

[0105]

(算术平均粗糙度ra)

[0106]

非粘合层的算术平均粗糙度使用表面粗糙度计“se1700α”(株式会社小坂研究所制),沿压印辊的轴线方向进行了测定。在此,基于jis b0601-2001,在下述条件下进行了算术平均粗糙度ra的测定。

[0107]

条件

[0108]

·

触针:顶端曲率半径2μm。

[0109]

·

测定速度:0.1mm/sec。

[0110]

·

截止波长λc:0.8mm。

[0111]

·

滤波器:高斯。

[0112]

·

评价长度:4mm。

[0113]

(剥离力)

[0114]

压印辊对无衬纸标签的粘合层的剥离力的测定通过以下的方法进行了测定。

[0115]

能固定为压印辊的两轴部不旋转,与压印辊固定侧的相反面装配于与负荷传感器(load cell)连接的夹具。无衬纸标签的粘合层以成为与压印辊的接触面的方式进行固定,将压印辊以2kg的载荷按压至粘合层上1分钟后,以3mm/min的速度从标签拉开时的峰载荷测定为剥离力。

[0116]

剥离力的数值越高,无衬纸标签越容易贴合于压印辊,因此剥离力的测定值越低越优选。

[0117]

(印字评价和输送性评价)

[0118]

将制作出的压印辊组装于标签打印机,对无衬纸标签进行印字,如以下那样对印字图像有无缺陷和标签的输送性进行了评价。

[0119]

(印字评价)

[0120]

〇:在印字图像中未通过目视观察到异常。

[0121]

×

:在印字图像中存在缺陷,无法判别。

[0122]

(输送性评价)

[0123]

〇:无衬纸标签没有向压印辊卷绕,无打滑地输送。

[0124]

△

:没有向压印辊的卷绕,但无衬纸标签的排出方向(角度)发生了变化。

[0125]

×

:发生了向压印辊的卷绕、打滑或压印辊的断裂。

[0126]

将以上的结果示于表1。

[0127]

[表1]

[0128][0129]

如表1明显可知,与比较例1~3的压印辊相比,实施例1~5的压印辊可保持对无衬纸标签的高剥离性能,并且输送性和印字性优异。

[0130]

对几个实施方式进行了说明,但这些实施方式是作为例子而提出的,不意图限定发明的范围。这些新型的实施方式可以以其他各种形态实施,可以在不脱离发明主旨的范围内进行各种省略、置换、变更。这些实施方式、其变形包含于发明的范围、主旨中,并且也包含于权利要求书所记载的发明和与其均等的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。