1.本发明涉及建筑工程设备技术领域,特别涉及一种建筑工程钢模板自动拼接装置。

背景技术:

2.钢模板是用于混凝土浇筑成型的钢制模板,除了钢质模板还有木质模板、胶合板模板等。钢模板以其多次使用、混凝土浇筑成型美观等特点被广泛应用于建筑工程中,现有的钢模板拼接大多数采用焊接或者螺纹固定,其中螺纹固定在拆除的时候非常的方便,因此使用较为广泛,但是现有的螺纹固定只能采用人工手动将螺钉固定起来,由于螺纹孔较多,因此大大的延长了施工时间,同时固定效果也得不到保证,公开号为cn213837757u的中国实用新型专利公开了一种快速定位精确拼装钢模板的装置,属于钢模板拼装装置技术领域,包括底板,底板后端连接有靠板,靠板前壁开设有丝杆槽,丝杆槽内部设有丝杆,丝杆左右外壁对称套接有两个拼装组件,靠板左侧外壁贯穿设有把手,通过设置底板,在底板上设置滚珠,使得移动底板上的钢模板比较省力,通过设置开设有旋向相反的两种外螺纹的丝杆,丝杆转动时可以带动两个拼装组件进行相向运动,将两个钢模板向中间推,使得两个钢模板精确的拼接在一起,不会产生错位,导致两个钢模板之间拼装产生缝隙,不利于混凝土的浇铸,该现有技术可以辅助两个钢模板快速进行拼接,不需要人工进行扶着钢模板进行拼装,省力省力,但是在固定时仍然需要工人手动进行螺栓连接,无法解决施工周期长的技术问题,因此,本发明提供一种建筑工程钢模板自动拼接装置,可有效解决上述技术问题。

技术实现要素:

3.本发明要解决的技术问题为:提供一种实现钢模板自动拼接、自动固定的建筑工程钢模板自动拼接装置。

4.针对上述技术问题,本发明采用的技术方案为:一种建筑工程钢模板自动拼接装置,包括对接组件和连接组件,所述的对接组件包括固定支架和固定组件,两个所述的固定组件分别安装在固定支架的两端,所述的固定支架用于实现对接组件的固定,所述的固定组件滑动同时转动安装在固定支架的两端,两个所述的固定组件在固定支架的两端滑动同时绕自身轴线转动,两个所述的固定组件的滑动方向在同一直线上。

5.所述的连接组件包括机械手和安装基座,所述的安装基座固定安装在机械手的活动端上,所述的安装基座内部转动安装有转轴,所述的转轴上设置有与转轴同轴的安装盘,所述的安装盘上圆周均匀设置有多个储存筒,所述的储存筒用于放置螺栓,所述的储存筒内部滑动安装有推板,所述的推板用于驱动螺栓在储存筒内部滑动,所述的储存筒外部滑动安装有用于实现推板复位的滑杆,所述的滑杆在驱动推板复位过程中同时实现驱动转轴间歇转动。

6.进一步的,所述的固定组件包括固定板和罩子,所述的固定板和罩子形成封闭空间,所述的固定板用于与模板接触,所述的固定板与模板接触的面上设有定位柱,所述的模

板上设有定位孔,所述的定位柱与定位孔配合用于实现模板的固定,所述的模板的端面和侧面均设有连接板,所述的连接板上设有用于实现不同的模板之间的固定的螺纹孔。

7.进一步的,所述的罩子内部设置有两个圆筒,其中一个所述的圆筒固定安装在罩子内部,另一个所述的圆筒转动安装在罩子内部,所述的圆筒内部设有磁铁块,固定安装在罩子内部的圆筒上的磁铁块两极之间的连线与固定组件的滑动方向垂直,所述的固定板为铁质材料,所述的圆筒为非导体。

8.进一步的,转动安装在罩子内部的圆筒的端部固定安装有连杆的第一端,所述的连杆的第二端转动安装在第二液压缸的活动端上,所述的第二液压缸的缸体转动安装在罩子上。

9.进一步的,所述的安装基座外侧转动安装有转筒,所述的安装基座上设有用于安装转筒的通孔,所述的转筒横截面内部为与螺栓上的螺帽尺寸相契合的正六边形形状,所述的转筒在带传动的驱动下转动,所述的螺栓内部设有至少一组相对设置的限位凸起,所述的限位凸起用于实现螺栓的限位,防止掉落。

10.进一步的,所述的安装基座上与安装有转筒相对的面上设置有与转筒同轴的导向筒,所述的导向筒内部设置有弹簧,所述的推板固定安装在弹簧上,所述的推板上设有复位块,所述的储存筒上设有长槽,所述的复位块滑动安装在长槽内部,所述的滑杆靠近转筒的端部设有钩子,滑杆上的钩子与复位块配合用于驱动推板复位。

11.进一步的,所述的滑杆滑动安装在固定外壳内部,所述的固定外壳固定安装在导向筒的外部。

12.进一步的,所述的固定外壳上固定安装有滑杆电机,所述的滑杆电机的输出轴上设有摩擦轮,所述的滑杆电机上的摩擦轮通过摩擦传动驱动滑杆在固定外壳内部滑动。

13.进一步的,所述的安装基座上与导向筒位于同一侧的位置上设有转动座,所述的转动座上转动安装有连接轴,所述的连接轴的第一端设有棘轮,所述的转轴靠近导向筒的端部上固定安装有齿形圆筒,所述的棘轮设置在齿形圆筒内部,所述的棘轮上设有弹性齿形结构,所述的齿形圆筒与棘轮形成棘轮棘爪配合,棘轮转动驱动齿形圆筒单向转动,棘轮驱动齿形圆筒转动时,棘轮上齿形结构产生的形变为塑性形变。

14.进一步的,所述的连接轴的第二端上固定安装有驱动板,所述的驱动板上设有滑道,所述的滑杆的滑动轨迹穿过滑道,所述的滑道内部设有斜槽,所述的滑杆靠近斜槽的一侧设有若干拨柱,所述的滑杆穿过滑道的同时,滑杆上的若干拨柱从斜槽上滑过,所述的斜槽不与滑杆的滑动方向位于同一平面上,所述的棘轮在不驱动齿形圆筒转动时与齿形圆筒之间的摩擦力小于齿形圆筒在安装基座上转动的摩擦力。

15.本发明与现有技术相比的有益效果是:(1)本发明设置的对接组件利用磁铁块的布置方式实现拼接装置与模板的固定与分离,结构简单,实用性强;(2)本发明设置的连接组件通过设置若干储存筒解决的螺栓大量储存的问题,同时具有自动整理功能,节约了固定时间;(3)本发明设置的连接组件在实现推板复位的同时驱动储存筒换位,结构巧妙,自动化程度高,同时节约了制造成本。

附图说明

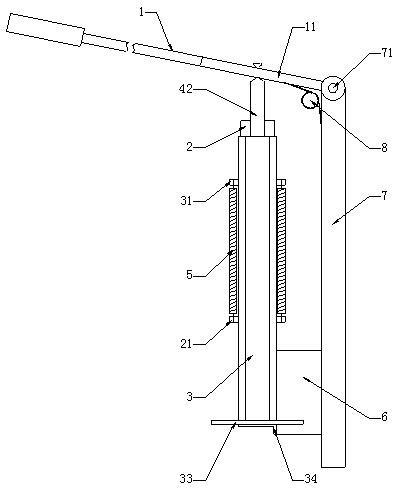

16.图1为本发明整体结构示意图。

17.图2为本发明对接组件结构示意图。

18.图3为本发明去掉一个罩子后的对接组件结构示意图。

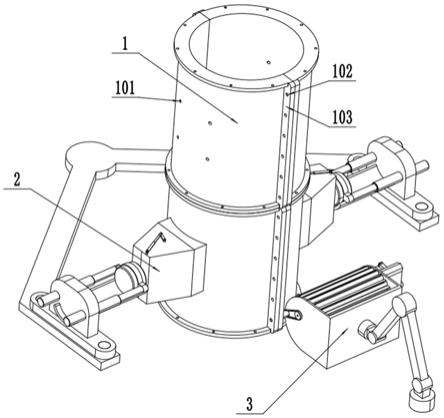

19.图4为本发明连接组件结构示意图。

20.图5为图4中a处的结构示意图。

21.图6为本发明转筒整体剖切后连接组件结构示意图(第一角度)。

22.图7为图6中b处的结构示意图。

23.图8为本发明转筒整体剖切后连接组件结构示意图(第二角度)。

24.图9为本发明去掉储存筒后的连接组件结构示意图。

25.图10为图9中去掉固定外壳后的连接组件结构示意图。

26.图11为图10中去掉滑杆电机和导向筒后的连接组件结构示意图。

27.图12为图11中c处的结构示意图。

28.图13为本发明去掉储存筒和转动座后的连接组件结构示意图。

29.附图标号:1-模板;101-定位孔;102-螺纹孔;103-连接板;2-对接组件;201-固定支架;202-固定座;203-第一液压缸;204-滑座;205-转角电机;206-电机座;207-固定组件;208-定位柱;209-固定板;210-罩子;211-圆筒;212-第二液压缸;213-连杆;214-磁铁块;3-连接组件;301-机械手;302-安装基座;303-带轮;304-皮带;305-转筒;306-螺栓;307-限位凸起;308-储存筒;309-长槽;310-连接电机;311-安装盘;312-转轴;313-转动座;314-滑杆;315-固定外壳;316-滑杆电机;317-导向筒;318-滑槽;319-推板;320-弹簧;321-复位块;322-齿形圆筒;323-棘轮;324-连接轴;325-驱动板;326-滑道;327-斜槽。

具体实施方式

30.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

31.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

32.实施例:如图1、图2所示,一种建筑工程钢模板自动拼接装置,包括对接组件2和连接组件3,对接组件2包括固定支架201、固定座202、第一液压缸203、滑座204、转角电机205、电机座206和固定组件207,固定支架201固定安装在脚手架上,固定支架201用于实现对接组件2的固定,两个固定组件207分别安装在固定支架201的两端,固定组件207滑动同时转动安装在固定支架201的两端,两个固定组件207在固定支架201的两端滑动同时绕自身轴线转动,两个固定组件207的滑动方向在同一直线上。

33.如图2所示,固定支架201的两端分别固定安装有固定座202,固定座202的两侧固定安装有第一液压缸203的缸体,固定座202的中部固定安装有滑座204,两个第一液压缸203的活动端上分别固定安装有电机座206的两端,电机座206滑动安装在滑座204上,电机座206的转轴上固定安装有固定组件207,固定组件207上设有用于检测水平度的倾角传感器,倾角传感器用于保证两个固定组件207处于对齐状态,进而保证模板的对齐精度,本实施例中采用的是sst400高精度倾角仪。

34.如图1、图2、图3所示,固定组件207包括定位柱208、固定板209、罩子210、圆筒211、

第二液压缸212、连杆213和磁铁块214,固定板209和罩子210形成封闭空间,固定板209用于与模板1接触,本实施例中以半圆筒形状的模板1为例,固定板209与模板1接触的面设置的弧形,固定板209与模板1接触的面上设有定位柱208,模板1上设有定位孔101,定位柱208与定位孔101配合用于实现模板1的固定,模板1的端面和侧面均设有连接板103,连接板103上设有用于实现不同的模板1之间的固定的螺纹孔102,罩子210内部设置有两个圆筒211,其中一个圆筒211固定安装在罩子210内部,另一个圆筒211转动安装在罩子210内部,圆筒211内部设有磁铁块214,固定安装在罩子210内部的圆筒211上的磁铁块214两极之间的连线与固定组件207的滑动方向垂直,固定板209为铁质材料,圆筒211为非导体材料,本实施例中圆筒211采用塑料材质,转动安装在罩子210内部的圆筒211的端部固定安装有连杆213的第一端,连杆213的第二端转动安装在第二液压缸212的活动端上,第二液压缸212的缸体转动安装在罩子210上。

35.如图1、图3所示,当两个圆筒211中的磁铁块214上的相同磁极位于固定组件207滑动方向的两侧时,此时两个磁铁块214上的磁感线的方向为由其中一个磁铁块214上的n极流向另一个磁铁块214上的s极,此时两个磁铁块214处于卸载状态,模板1的位置上的磁力很微弱,此时方便固定后模板1与对接组件2的分离,当两个圆筒211中的磁铁块214上的相同磁极位于固定组件207滑动方向的同一侧时,此时两个磁铁块214上的磁感线的方向为由其中一个磁铁块214上的n极流向同一个磁铁块214上的s极,磁感线排斥延长至模板1的内部,此时两个磁铁块214处于负载状态,模板1的位置上的磁力很较强,此时实现对接组件2与模板1之间的固定。

36.如图1、图4、图5、图6、图7、图8、图9、图10、图11、图12和图13所示,连接组件3包括机械手301、安装基座302、带轮303、皮带304、转筒305、螺栓306、限位凸起307、储存筒308、长槽309、连接电机310、安装盘311、转轴312、转动座313、滑杆314、固定外壳315、滑杆电机316、导向筒317、滑槽318、推板319、弹簧320、复位块321、齿形圆筒322、棘轮323、连接轴324、驱动板325、滑道326和斜槽327,机械手301固定安装在脚手架上,安装基座302固定安装在机械手301的活动端上,安装基座302内部转动安装有转轴312,转轴312上设置有与转轴312同轴的安装盘311,安装盘311上圆周均匀设置有多个储存筒308,储存筒308用于放置螺栓306,储存筒308内部滑动安装有推板319,推板319用于驱动螺栓306在储存筒308内部滑动,储存筒308外部滑动安装有用于实现推板319复位的滑杆314,滑杆314在驱动推板319复位过程中同时实现驱动转轴312间歇转动,安装基座302外侧转动安装有转筒305,安装基座302上设有用于安装转筒305的通孔,转筒305横截面内部为与螺栓306上的螺帽尺寸相契合的正六边形形状,转筒305在带传动的驱动下转动,螺栓306内部设有至少一组相对设置的限位凸起307,限位凸起307用于实现螺栓306的限位,防止掉落。

37.如图4、图5、图9所示,安装基座302上安装有转筒305的一面上还转动安装有带轮303,带轮303通过皮带304与转筒305形成带传动,安装基座302内部固定安装有连接电机310,连接电机310的输出轴与带轮303同轴固定连接,带轮303与转筒305之间通过带传动连接保证了拧螺栓306的力矩,同时具有过载保护功能,防止连接电机310损坏。

38.如图4、图5、图8、图9、图10、图11、图12所示安装基座302上与安装有转筒305相对的面上设置有与转筒305同轴的导向筒317,导向筒317内部设置有弹簧320,弹簧320第一端固定安装在导向筒317上远离储存筒308的一端,弹簧320的第二端上固定安装有推板319,

推板319上设有复位块321,储存筒308上设有长槽309,复位块321滑动安装在长槽309内部,滑杆314靠近转筒305的端部设有钩子,滑杆314上的钩子与复位块321配合用于驱动推板319复位,导向筒317上设有滑槽318,推板319复位过程中在导向筒317上滑动,此时推板319上的复位块321在滑槽318内部滑动,滑杆314滑动安装在固定外壳315内部,固定外壳315固定安装在导向筒317的外部,固定外壳315上固定安装有滑杆电机316,滑杆电机316的输出轴上设有摩擦轮,滑杆电机316上的摩擦轮通过摩擦传动驱动滑杆314在固定外壳315内部滑动,滑杆314滑动过程中通过端部设置的钩子实现推板319的复位。

39.如图4、图9、图10、图12、图13所示,安装基座302上与导向筒317位于同一侧的位置上固定安装有转动座313,转动座313上转动安装有连接轴324,连接轴324的第一端设有棘轮323,转轴312靠近导向筒317的端部上固定安装有齿形圆筒322,棘轮323设置在齿形圆筒322内部,棘轮323上设有弹性齿形结构,齿形圆筒322与棘轮323形成棘轮棘爪配合,棘轮323转动驱动齿形圆筒322单向转动,棘轮323驱动齿形圆筒322转动时,棘轮323上齿形结构产生的形变为塑性形变,连接轴324的第二端上固定安装有驱动板325,驱动板325上设有滑道326,滑杆314的滑动轨迹穿过滑道326,滑道326内部设有斜槽327,滑杆314靠近斜槽327的一侧设有若干拨柱,滑杆314穿过滑道326的同时,滑杆314上的若干拨柱从斜槽327上滑过,斜槽327不与滑杆314的滑动方向位于同一平面上,棘轮323在不驱动齿形圆筒322转动时与齿形圆筒322之间的摩擦力小于齿形圆筒322在安装基座302上转动的摩擦力。

40.本发明公开的一种建筑工程钢模板自动拼接装置的工作原理为:在使用时,首先将固定支架201固定安装在脚手架上,利用机械手将两个模板1放置在连个固定组件207之间,启动第一液压缸203,第一液压缸203驱动固定组件207滑动,滑动过程中将定位柱208插入到模板1中的螺纹孔102内部,同时启动罩子210上的第二液压缸212,第二液压缸212通过连杆213驱动圆筒211转动,将两个圆筒211中的两个磁铁块214调整到相同的极性位于同一侧的位置上,此时利用磁力将模板1固定在定位柱208上,然后第一液压缸203继续向前推动模板1,使得两个模板1互相接触,然后启动转角电机205,利用倾角传感器控制调整两个模板1之间精确对齐。

41.对齐完成后,连接组件3中的机械手301控制安装基座302运动到转筒305与模板1上的螺纹孔102同轴的位置上,此时转筒305中的螺栓306在限位凸起307的作用下部分螺杆处于转筒305外部,此时启动连接电机310,连接电机310驱动带轮303转动,带轮303通过皮带304驱动转筒305转动,将螺栓306旋进螺纹孔102中,由于螺栓306与螺纹孔102形成螺纹配合,此时会有一个在螺栓306轴线方向的力,在这个轴向力的作用下,螺栓306的螺帽从限位凸起307处经过,当螺栓306完全旋进后,带轮303与皮带304打滑,机械手301带动安装基座302运动到下一个螺纹孔102处,继续进行螺栓306的旋进,当其中一个储存筒308中的螺栓306使用完之后,启动滑杆电机316,滑杆电机316带动滑杆314滑动,滑杆314利用端部的钩子将推板319复位,当推板319退出储存筒308内部时,滑杆314上设置的若干拨柱进入到斜槽327中,随着滑杆314的滑动,滑杆314上的拨柱与斜槽327配合驱动驱动板325转动,驱动板325驱动连接轴324同时转动,连接轴324带动棘轮323转动,棘轮323利用棘轮远离控制齿形圆筒322转过一个角度,将下一个储存筒308移动到与转筒305和导向筒317同轴的位置上,之后滑杆电机316翻转,松开推板319同时棘轮323反转,进而继续进行螺栓306的旋进。

42.两个模板1使用螺栓306固定好后,启动第二液压缸212,将其中一个圆筒211转过

180度,实现卸载过程,固定组件207退回,实现固定组件207与模板1的分离,完成钢模板的自动拼接,即可向两个模板1之间浇筑混凝土。

43.本发明不局限上述具体实施方式,所属技术领域的技术人员从上述构思出发,不经过创造性的劳动,做出的种种变换,均落在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。