1.本发明涉及板材覆膜装置技术领域,具体为一种割刀可旋转的板材覆膜装置及其割膜方法。

背景技术:

2.在板材的表面防护工艺中,尤其是玻璃或光滑的金属、木质板材的表面防护工艺中,板材的表面薄膜不仅具有较低的成本,还能起到较好的防尘、抗氧化作用,同时覆膜后的板材在使用时能够根据需要轻松揭下,而不会破坏板材的表面。

3.目前的覆膜装置,绝大多数为切割刀直接垂直于板材运输方向滑动布置,这就导致,在进行切割工作时,切割刀只能沿固定方向进行切割,既切割刀只能进行板材端部薄膜的切割工作,这就要求在板材覆膜时,板材的宽度必须与薄膜保持一致,且在进行薄膜贴敷时,板材两侧必须均与薄膜两侧齐平,这种的工作方式,使在板材宽度不同时需要重新更换薄膜卷材,而且为了保证板材两侧均与薄膜两侧齐平,需要大量的校准工作,极耗费时间。

4.同时在进行切割工作时,切割刀与板材表面为刚性接触,当切割刀压力较大时,极易压坏板材表面,而当切割刀压力较小时,不能充分有效完成薄膜的切割工作,导致需要大量的调试工作,而当板材厚度不同时,该调试工作需要重新进行,这也极大地影响了覆膜装置的覆膜效率。

技术实现要素:

5.为解决上述现有覆膜装置在进行薄膜切割工作时,只能沿固定方向进行板材端部薄膜的切割,导致覆膜时需要特定宽度薄膜且需要大量调试工作,使用起来较为麻烦,同时割刀与板材为刚性接触,易损坏刀具或板材表面的问题,本发明提供了一种割刀可旋转的板材覆膜装置及割膜方法。

6.本发明技术方案如下:

7.一种割刀可旋转的板材覆膜装置,包括传动部、覆膜部和切割部,所述传动部水平布置,其包括水平布置的运输线,待覆膜板材能够在运输线带动下移动,其中,板材在运输线带动下到达覆膜部位置时,由所述覆膜部完成板材表面的覆膜工作,所述切割部位于覆膜部后方,覆膜完成的板材由切割部完成多余薄膜的切割工作,板材在运输线上连续运行,实现了板材的连续覆膜,提高了覆膜效率。

8.进一步的,所述传动部还包括动力装置及控制单元,所述运输线与动力装置传动连接,所述动力装置与控制单元通讯连接,所述控制单元能够通过控制动力装置,来控制运输线的启停及运输速度,配合覆膜部及切割部共同完成板材的覆膜与切割工作。

9.如上所述的一种割刀可旋转的板材覆膜装置,所述传动部包括运输线,所述覆膜部和切割部位于运输线的上方工作,当然了,所述运输线下方也可以设置覆膜部和切割部,且当运输线上方和下方均设置覆膜部和切割部时,覆膜部和切割部相对于运输线对称布置,同时完成板材两面的覆膜和多余薄膜的切割工作。

10.进一步的,所述覆膜部包括穿膜轴、若干辅助轴及压紧轴,所述穿膜轴位于覆膜部上端,薄膜卷材能够安装至穿模轴上,卷材一端能够穿过若干辅助轴拉伸至压紧轴下端,板材运输至压紧轴位置时,其上表面与压紧轴下端接触,且通过压紧作用将薄膜贴敷至板材表面。

11.如上所述的一种割刀可旋转的板材覆膜装置,所述切割部包括垂直于运输线运输方向布置的主架,所述主架上沿主架布置方向滑动设有割刀组件,所述割刀组件通过连接板与主架滑动连接,所述割刀组件还包括调节模块和切割模块,所述切割模块通过调节模块竖直滑动设于连接板一侧,使人们能够根据板材厚度自由调节并设置切割模块的高度,增加了装置的适用范围,同时当装置完成当前板材的薄膜切割时,切割模块能够上移并等待下一板材到达切割模块下方,完成下一板材的薄膜切割工作,使切割模块的设置不会影响板材的位移。

12.具体的,所述主架上设有动力单元,所述主架一侧还设有滑轨,所述连接板远离切割模块一侧通过滑槽与滑轨滑动连接,所述连接板与动力单元连接,且能够在动力单元带动下沿滑轨滑动,完成板材端部的薄膜切割工作。

13.如上所述的一种割刀可旋转的板材覆膜装置,所述切割模块包括连接架、连接轴、切割刀和动力装置,所述切割模块通过连接架与调节模块连接,且能够在调节模块带动下竖直升降,所述连接架下端竖直转动设有连接轴,且连接轴转动轴线竖直,所述连接轴下端竖直设有自由转动的切割刀,使切割部在沿主架移动时,其往返均能够完成薄膜的切割工作,不需要设置返程等待时间,同时无动力的设置方式,使切割刀的转速由割刀组件沿主架的滑动速度决定,保证了切割刀与板材之间无相对滑动,进而保护板材不受切割刀损坏,同时,所述连接轴能够在动力装置作用下带动切割刀绕连接轴轴线转动,使切割刀所在平面至少存在垂直于板材运输方向及平行于板材运输方向两种状态,其中当切割刀垂直于板材运输方向时,割刀组件沿主架滑动,切割刀完成板材端部薄膜的切割工作,当切割刀平行于板材运输方向时,板材沿运输线移动,切割刀在板材一侧完成板材侧边薄膜的切割工作,这样的设计方式,使在进行薄膜的贴敷工作时,无需进行板材两侧薄膜的对齐工作,同时板材宽度发生改变时,能够根据需要无需更换薄膜,大大增加了薄膜覆盖的工作效率。

14.进一步的,所述连接架包括中空壳状结构,其中部内圈向内延伸设有连接口,所述连接轴自连接架下端伸入连接架内部且与连接口转动连接,所述动力装置传动端自连接架上端伸入连接架内部且通过连接装置与连接轴上端连接,通过动力装置能够带动连接轴转动,进而带动切割刀绕竖直轴线旋转。

15.作为优选的,所述连接架上部中空部分为上腔室,所述连接装置位于上腔室内,其上端通过第一连轴与动力装置连接,下端通过第二连轴与连接轴连接,且所述第一连轴与第二连轴无相对转动的伸缩连接,动力装置带动连接轴转动的同时,连接轴能够在外力作用下在连接架内竖直升降,进而带动切割刀存在上下位移量,使切割刀与板材之间为非刚性接触,这样即使在板材表面凹凸不平或切割位置存在障碍物时,能够更好地保护板材表面,防止切割刀或板材损坏。

16.作为进一步优选的,所述连接架下部中空部分为下腔室,所述下腔室内还设有弹性元件,所述连接轴位于下腔室内的部分通过弹性元件与连接架弹性连接,且所述连接轴所受弹性力竖直向下,这种的设计方式,使切割刀能够始终抵触至板材表面,使薄膜的切割

更加充分,同时弹性元件搭配连接轴可竖直升降的设计,使装置能够根据板材材质或薄膜厚度,通过调节模块调节切割刀对板材的压紧力,增加了装置的使用效果。

17.进一步的,所述弹性元件包括弹簧及转接件,所述弹簧绕连接轴布置且下端向下顶紧连接轴,上端向上顶紧连接口下端外圈,所述弹簧顶紧连接轴和/或顶紧连接口一端设有转接件,且通过转接件与连接轴和/或连接口下端外圈转动连接,转接件的设置,使切割刀随连接轴转动时,其仍能够对连接轴提供良好的顶紧力。

18.如上所述的一种割刀可旋转的板材覆膜装置,其割膜方法包括以下步骤:

19.(1):启动覆膜机,将板材连续放置于运输线上,运输线载动板材移动至覆膜部位置完成覆膜;

20.(2):覆膜完成的板材继续沿运输线移动至首端位于切割刀下部,运输线停止运行,此时切割刀位于板材上方一侧,且切割刀所在平面垂直于板材运输方向;

21.(3):切割刀在调节模块带动下向下移动至抵住板材上部,然后割刀组件沿主架滑动至板材另一侧,完成板材首端薄膜的切割工作;

22.(4):切割刀首先在调节模块带动下向上移动至脱离板材上部,然后在连接轴带动下转至所在平面平行于板材运输方向;

23.(5):切割刀在调节模块带动下向下移动至抵住板材上部,运输线载动板材继续移动,直至板材尾端到达切割刀下方,运输线停止运行;

24.(6):切割刀首先在调节模块带动下向上移动至脱离板材上部,然后在连接轴带动下转至其所在平面垂直于板材运输方向;

25.(7):切割刀在调节模块带动下向下移动至抵住板材上部,割刀组件沿主架反向滑动,完成板材尾端薄膜的切割工作;

26.(8):切割刀首先在调节模块带动下向上移动至脱离板材上部,然后运输线继续运行,直至下一板材首端到达切割刀下方,运输线停止运行;

27.(9):重复步骤(3)-(8),完成板材的连续切割工作。

28.作为优选的,所述步骤(1)中板材在覆膜时,薄膜一侧与板材为齐平状态,且无需切割,同时所述步骤(2)中,切割刀的初始位置位于板材与薄膜齐平一侧的上方,这样切割刀相对于板材来说,能够呈s型完成板材端部和一侧的切割工作,使切割刀的切割工作能够连续完成,进一步保证了板材薄膜覆盖效率。

29.进一步的,所述步骤(3)、(5)和(7)中切割刀抵住板材上部时,其与板材上部为弹性抵触状态,且能够通过调节模块的调节作用,来调节切割刀对板材的压紧力,这样即使板材材质或薄膜厚度不同,该装置仍能够较好地完成板材的切膜工作,增加了装置的适用性。

30.本发明的有益效果在于:本发明为一种割刀可旋转的板材覆膜装置,其中切割刀能够随连接轴绕竖直方向轴向转动,当切割刀所在平面垂直于板材运输方向时,通过割刀组件沿主架滑动完成板材端部薄膜的切割工作,同时当切割刀所在平面平行于板材运输方向时,通过板材沿运输线移动来完成板材侧边薄膜的切割工作,使在进行薄膜覆盖时,无需根据板材宽度来更换同等宽度的薄膜卷材,且不需要进行薄膜卷材与板材的对齐和调节工作,显著提高了板材的薄膜覆盖效率。

31.同时切割刀能够在连接轴带动下沿竖直方向升降,并在弹簧作用下顶紧板材表面,这样即使板材表面凹凸不平或切割位置存在砂砾等障碍物时,装置仍能较好地完成薄

膜的切割工作,同时还能够通过调节模块来调节切割刀对板材的压力,这样即使板材材质不同或薄膜厚度不同,装置仍能够较好地完成切割工作。

附图说明

32.通过阅读下文优选实施方式的详细描述,本技术的方案和优点对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。

33.在附图中:

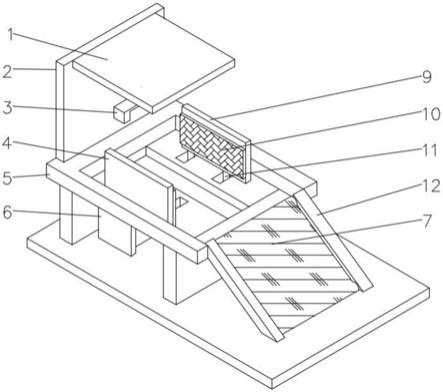

34.图1为实施例中割刀组件横向切割的状态示意图;

35.图2为实施例中割刀组件纵向切割的状态示意图;

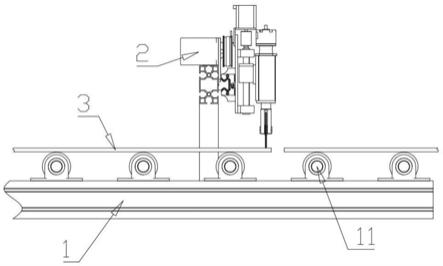

36.图3为实施例中割刀组件的结构示意图;

37.图4为实施例中切割模块的内部结构示意图;

38.图5为图4中的a部分的放大示意图;

39.图6为实施例中切割刀相对于玻璃板的移动轨迹图;

40.图中各附图标记所代表的组件为:

41.1、传动部,11、运输线,2、切割部,21、主架,22、动力电机,23、割刀组件,231、连接板,232、调节模块,233、切割模块,2331、连接架,2332、连接轴,2333、切割刀,2334、转动驱动装置,2335、第一连轴,2336、第二连轴,3、玻璃板。

具体实施方式

42.下面将结合附图更详细地描述本公开的示例性实施方式。需要说明,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员,可以以各种形式实现本公开,而不应被这里阐述的实施方式所限制。

43.实施例

44.本实施例提供了一种割刀可旋转的板材覆膜装置,参见图1、图2,包括传动部1、覆膜部和切割部2,所述传动部1水平布置,本实施例以玻璃板3为例,所述玻璃板3能够相继沿传动部1移动至覆膜部位置,并由覆膜部完成玻璃板3上表面的覆膜工作,所述切割部2位于传动部1后部工作,覆膜完成的玻璃板3继续沿传动部1移动至切割部2位置,并由切割部2完成玻璃板3上多余薄膜的切割工作,玻璃板3在运输线11上连续运行,实现了玻璃板3的连续覆膜,提高了覆膜效率。

45.本实施例中,所述传动部1包括运输线11,所述覆膜部和切割部2均位于运输线11上方工作,当然了,所述运输线11下方也可以设置覆膜部和切割部2,且当运输线11上方和下方同时设置覆膜部和切割部2时,运输线11上方和下方的覆膜部、切割部2对称布置,本实施例中不对覆膜部和切割部2数量做具体限制。

46.进一步的,所述传动部1包括主架21,所述主架21水平布置,其上设有运输线11,所述运输线11包括若干水平且平行布置的导辊,所述传动部1还包括动力装置及控制装置,所述动力装置与导辊传动连接,且与控制单元传动连接,所述控制单元通过控制动力装置,来控制导辊的启停和运行速度,进而控制运输线11的启停及运输速度,所述玻璃板3位于导辊上部随导辊移动,在覆膜部及切割部2作用下完成覆膜与多余薄膜切割工作。

47.本实施例中,所述覆膜部包括穿膜轴、若干辅助轴及压紧轴,所述穿膜轴、若干辅助轴及压紧轴均垂直于玻璃板3运输方向布置,其中所述穿膜轴位于覆膜部最上端,薄膜卷材能够安装至穿模轴上,卷材一端能够穿过若干辅助轴拉伸至压紧轴下端,玻璃板3沿运输线11移动至压紧轴位置时,其上表面与压紧轴下端接触,且通过压紧作用将薄膜贴敷至板材表面。

48.本实施例中,所述切割部2包括主架21、动力单元和割刀组件23,所述主架21为龙门框结构且横向布置于运输线11上方,布置方向垂直于玻璃板3运输方向,其上设有动力单元和割刀组件23,所述割刀组件23与主架21滑动连接,且与动力单元传动连接,所述割刀组件23能够在动力单元带动下完成板材端部多余薄膜的切割工作。

49.本实施例中,所述主架21一侧设有滑轨,所述动力单元包括动力电机22与传动带,所述割刀组件23上设有滑槽且通过滑槽与滑轨滑动连接,所述割刀组件23还通过连接件与传动带连接,所述动力电机22通过带动传动带移动,来带动割刀组件23沿滑轨移动。

50.本实施例中,结合图3,所述割刀组件23包括连接板231、调节模块232和切割模块233,所述连接板231竖直布置,且一侧与滑轨滑动连接,灵一侧设有调节模块232,所述调节模块232包括调节柱、滑柱、调节电机和调节块,所述调节柱位于连接板231一侧竖直转动布置,连接板231另一侧竖直设有滑柱,所述调节块一端与滑柱竖直滑动连接,另一端与调节柱螺旋连接,所述调节电机的机身与连接板231连接且传动端向下与调节柱上端连接,所述调节块远离连接板231一侧竖直设有切割模块233,通过调节电机转动能够带动调节块沿滑柱竖直升降,进而带动切割模块233竖直升降,使人们能够根据板材厚度来调节切割模块233的高度,增加了装置的适用范围,同时当装置完成当前板材的薄膜切割时,切割模块233能够上移并等待下一板材到达切割模块233下方,完成下一板材的薄膜切割工作,使切割模块233的设置不会影响板材的位移。

51.本实施例中,所述切割模块233包括连接架2331、连接轴2332、切割刀2333和转动驱动装置2334,所述连接架2331竖直布置且一侧与调节块外侧连接,连接架2331下端竖直转动设有连接轴2332,且连接轴2332转动轴线竖直,所述连接轴2332下端竖直设有自由转动的切割刀2333,连接轴2332上端与转动驱动装置2334连接,通过转动驱动装置2334带动连接轴2332转动,进而带动切割刀2333绕竖直轴线旋转,切割刀2333竖直自由转动设于连接轴2332下端的设计方式,使切割模块233在沿主架21移动时,其往返均能够完成薄膜的切割工作,不需要设置返程等待时间,同时使切割刀2333的转速由割刀组件23沿主架21的滑动速度决定,保证了切割刀2333与板材之间无相对滑动,进而保护板材不受切割刀2333损坏。

52.进一步的,所述连接轴2332能够在转动驱动装置2334作用下带动切割刀2333绕连接轴2332轴线转动,使切割刀2333所在平面至少存在垂直于玻璃板3运输方向及平行于玻璃板3运输方向两种状态,其中当切割刀2333垂直于玻璃板3运输方向时,割刀组件23沿主架21滑动,切割刀2333完成玻璃板3端部薄膜的切割工作,当切割刀2333平行于玻璃板3运输方向时,通过玻璃板3沿运输线11移动,切割刀2333在玻璃板3一侧完成侧边薄膜的切割工作,这样的设计方式,使在进行薄膜的贴敷工作时,无需进行玻璃板3两侧薄膜的对齐工作,同时玻璃板3宽度发生改变时,能够根据需要无需更换薄膜,大大增加了薄膜覆盖的工作效率

53.具体的,所述连接架2331为中空壳状结构,其中部向内延伸设有连接口,连接口及连接架2331下端均设有连接件,所述连接轴2332上端自连接架2331下端向上穿入,且通过连接件与连接架2331转动连接,所述转动驱动装置2334的传动端自连接架2331上端竖直向下穿入且通过连轴件与连接轴2332上端连接,通过转动驱动装置2334能够带动连接轴2332转动,进而带动切割刀2333绕竖直轴线旋转。

54.作为优选的,结合图4,所述连接轴2332与连接件滑动连接,其能够在连接件内竖直滑动,所述连接架2331上部中空部分为上腔室,所述连轴件位于上腔室内,其上端通过第一连轴2335与转动驱动装置2334传动端连接,下端通过第二连轴2336与连接轴2332上端连接,且所述第一连轴2335与第二连轴2336无相对转动的伸缩连接,动力装置带动连接轴2332转动的同时,连接轴2332能够在外力作用下在连接架2331内竖直升降,进而带动切割刀2333存在上下位移量,使切割刀2333与玻璃板3之间为非刚性接触,这样即使在玻璃板3表面凹凸不平或切割位置存在障碍物时,能够更好地保护玻璃板3表面,防止切割刀2333或玻璃板3损坏

55.作为进一步优选的,结合图5,所述连接架2331下部中空部分为下腔室,所述下腔室内还设有弹性元件,所述连接轴2332位于下腔室内的部分通过弹性元件与连接架2331弹性连接,且所述连接轴2332所受弹性力竖直向下,这种的设计方式,使切割刀2333能够始终抵触至玻璃板3表面,使薄膜的切割更加充分,同时弹性元件搭配连接轴2332可竖直升降的设计,使装置能够根据板材材质或薄膜厚度,通过调节模块232调节切割刀2333对板材的压紧力,增加了装置的使用效果。

56.具体的,所述弹性元件包括弹簧及转接件,所述弹簧绕连接轴2332布置且下端向下顶紧连接轴2332,上端向上顶紧连接口下端外圈,所述弹簧顶紧连接口的一端设有转接件,所述转接件为推力球轴承,所述弹簧通过推力球轴承与连接口下端外圈转动连接,推力球轴承的设置,使切割刀2333随连接轴2332转动时,其仍能够对连接轴2332提供良好的顶紧力,当然了,所述推力球轴承也可以位于弹簧顶紧连接轴2332的一端,本实施例对推力球轴承的位置不作任何限制。

57.本实施例中所述的一种割刀可旋转的板材覆膜装置,其割膜方法包括以下步骤:

58.(1):启动覆膜机,将玻璃板3连续放置于运输线11上,运输线11载动玻璃板3移动至覆膜部位置完成覆膜,此时,薄膜的外侧与玻璃板3外侧为齐平状态,且无需切割;

59.(2):覆膜完成的玻璃板3继续沿运输线11移动至首端位于切割刀2333下部,运输线11停止运行,此时切割刀2333位于玻璃板3上方外侧,且切割刀2333所在平面垂直于玻璃板3运输方向;

60.(3):切割刀2333在调节模块232带动下向下移动至抵住玻璃板3上部,然后割刀组件23沿主架21滑动至玻璃板3内侧,完成玻璃板3首端薄膜的切割工作;

61.(4):切割刀2333首先在调节模块232带动下向上移动至脱离玻璃板3上部,然后在连接轴2332带动下转至所在平面平行于玻璃板3运输方向;

62.(5):切割刀2333在调节模块232带动下向下移动至抵住玻璃板3上部,运输线11载动玻璃板3继续移动,直至玻璃板3尾端到达切割刀2333下方,运输线11停止运行;

63.(6):切割刀2333首先在调节模块232带动下向上移动至脱离玻璃板3上部,然后在连接轴2332带动下转至其所在平面垂直于玻璃板3运输方向;

64.(7):切割刀2333在调节模块232带动下向下移动至抵住玻璃板3上部,割刀组件23朝向玻璃板3外侧滑动,完成玻璃板3尾端薄膜的切割工作;

65.(8):切割刀2333首先在调节模块232带动下向上移动至脱离玻璃板3上部,然后运输线11继续运行,直至下一玻璃板3首端到达切割刀2333下方,运输线11停止运行;

66.(9):重复步骤(3)-(8),完成玻璃板3的连续切割工作。

67.进一步的,结合图6,通过上述步骤的工作方式,使切割刀2333相对于板材来说,能够呈s型完成板材端部和一侧的切割工作,使切割刀2333的切割工作能够连续完成,进一步保证了板材薄膜覆盖效率。

68.作为优选的,所述步骤(3)、(5)和(7)中切割刀2333抵住板材上部时,其与板材上部为弹性抵触状态,且能够通过调节模块232的调节作用,来调节切割刀2333对玻璃板3的压紧力,在保证切割刀2333不会损坏玻璃板3的同时,保证薄膜的切割工作能够充分进行。

69.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或增减替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。