1.本发明涉及一种三维造型方法和三维造型装置。

背景技术:

2.在采用熔融沉积(fff)方式的3d打印机中,使具有热塑性的树脂材料熔融并层积而形成树脂层。据此,得到所希望的立体造型物。在这种情况下,树脂材料是由丙烯腈-丁二烯-苯乙烯(abs)等热塑性树脂构成的丝体(filament)或颗粒(pellet)。在此,在固化的树脂层上层积下一个树脂层的情况下,立体造型物的层间强度变弱。另外,在从挤出设备中挤出熔融的树脂材料来进行层积的情况下,若层积该树脂材料而形成的树脂层的表面被急速冷却,则会在立体造型物中产生残余应力。

3.在日本发明专利授权公报特许第3995933号中公开了如下一种技术,为了减少在立体造型物中产生的残余应力和畸变,在将腔室内加热的状态下形成立体造型物。

技术实现要素:

4.但是,仅单纯地加热腔室内,难以将作为工件的树脂层管理为均匀的温度。因此,在日本发明专利授权公报特许第3995933号的技术中,难以减少在立体造型物中产生的残余应力。另外,难以确保立体造型物的层间强度。

5.鉴于上述问题,需要在对作为工件的树脂层适当地进行温度管理的同时,减少在立体造型物中产生的残余应力。另外,需要确保立体造型物的层间强度。

6.本发明的目的在于解决上述技术问题。

7.本发明的第一技术方案是一种三维造型方法,其通过层积具有热塑性的树脂材料来获得立体造型物(三维造型物),该三维造型方法具有熔融工序、层积工序和压力调整工序,其中,在所述熔融工序中,将所述树脂材料熔融;在所述层积工序中,将熔融的所述树脂材料层积在腔室内而形成树脂层;在所述压力调整工序中,通过调整所述腔室内的压力而在所述腔室内将所述树脂层的温度保持在规定的温度范围内。

8.本发明的第二技术方案是一种三维造型装置,其层积具有热塑性的树脂材料来获得立体造型物,具有腔室、头部和压力调整部,其中,所述头部被配置在所述腔室内,用于熔融所述树脂材料,且用于将熔融的所述树脂材料层积在所述腔室内而形成树脂层;所述压力调整部用于调整所述腔室的压力,所述压力调整部通过调整所述腔室内的压力而在所述腔室内将所述树脂层的温度保持在规定的温度范围内。

9.在本发明中,通过调整腔室内的压力来对该腔室内进行减压,从而使自然对流传热系数下降。据此,在层积熔融的树脂材料而形成树脂层时,能够减慢该树脂层的冷却速度。其结果,能够将在腔室内层积的树脂层的温度保持在规定的温度范围内。另外,能够对作为工件的树脂层适当地进行温度管理。因此,降低了在立体造型物中产生的残余应力。另外,能够确保立体造型物的层间强度。

10.通过参照附图对以下实施方式所做的说明,上述的目的、特征及优点应易于被理

解。

附图说明

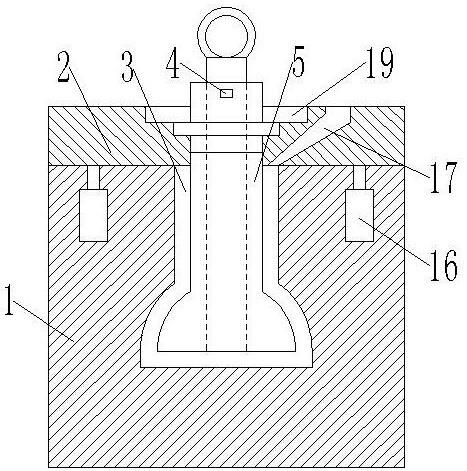

11.图1是本实施方式所涉及的三维造型装置的概略结构图。图2是图1的头部的结构图。图3是图1的控制器的框图。图4是表示自然对流传热系数与压力(绝对压力)的关系的图。图5是表示工件的表面温度(树脂层的表面的检测温度)随时间经过而发生变化的时序图。图6是表示子层温度(sublayer temperature)与气氛压力的关系的图。图7是表示立体造型物的抗拉强度与子层温度的关系的图。图8是表示与造型时间对应的检测温度的变化的时序图。图9是表示子层温度与造型时间的关系的图。图10是表示本实施方式的第一实施例的动作的流程图。图11是表示图10的步骤s4的详细情况的流程图。图12a和图12b是表示立体造型物的模型数据的图,图12c是表示目标压力和模型数据的高度之间的关系的图。图13是表示各树脂层的造型方向的示意图。图14是表示压力曲线(pressure profile:压力分布图)及工件的表面温度(预测温度)随时间经过而发生变化的时序图。图15是表示本实施方式的第二实施例的动作的流程图。图16是表示图15的步骤s9的详细情况的流程图。图17是表示各树脂层的造型方向的示意图。图18是表示压力曲线及工件的表面温度(检测温度)随时间经过而发生变化的时序图。图19是表示本实施方式的第三实施例的一部分动作的流程图。图20是表示图19的步骤s12的详细情况的流程图。图21是表示压力曲线及工件的表面温度(检测温度)随时间经过而发生变化的时序图。图22是表示本实施方式的变形例的局部结构图。

具体实施方式

12.如图1~图3所示,本实施方式的三维造型装置10是通过将树脂材料12层积成所希望的形状来进行一体化而形成立体造型物14的装置。即,三维造型装置10是所谓的3d打印机。此外,立体造型物14能够根据其用途等而形成为各种形状。

13.树脂材料12是由abs等热塑性树脂构成的丝体或颗粒。在以下的说明中,对树脂材料12为abs的丝体的情况进行说明。此外,树脂材料12的形状(例如,丝体或颗粒的直径)和材质可以根据立体造型物14的用途等而适当设定。

14.如图1所示,三维造型装置10具有腔室16、温度测定部18、控制器20、真空阀22、大

气开放阀23、泵24、腔室控制部26、显示部28、树脂材料供给源30、制冷剂供给源32、头部34和壳体36。

15.腔室16是真空容器。腔室16的排出口38经由排出流路40与泵24连接。在排出流路40的中途设置有真空阀22。大气开放阀23被连接在排出流路40中的排出口38和真空阀22之间。在真空阀22打开的状态下驱动泵24时,腔室16内的空气等气体经由排出流路40和泵24被排出到外部。据此,腔室16内的压力下降。另外,当大气开放阀23打开时,能够经由大气开放阀23、排出流路40和排出口38向腔室16内供给外部气体。

16.在腔室16内收纳有作为3d打印机的主体部分的壳体36。在壳体36内大致水平地配置有工作台(stage)42。另外,在壳体36内,在工作台42的上方以与工作台42的上表面相对的方式配置有头部34。

17.被设置在腔室16内部的树脂材料供给源30将树脂材料12供给到头部34。头部34使树脂材料12熔融,并将熔融的树脂材料12向工作台42的上表面挤出。头部34在未图示的头部移动机构的驱动下沿水平方向(x-y方向)移动。当从头部34挤出树脂材料12时,挤出的树脂材料12被层积在工作台42的上表面。其结果,形成一层树脂层44(第一层树脂层44)。此外,在图1中图示树脂材料供给源30为卷盘(reel)的情况。树脂材料供应源30也可为卷盘以外的部件。

18.在形成第一层树脂层44之后,工作台42在未图示的工作台移动机构的驱动下下降一层树脂层44的高度。接着,头部34一边在头部移动机构的驱动下在水平方向上移动一边挤出树脂材料12。挤出的树脂材料12被层积在第一层树脂层44上。其结果,形成第二层树脂层44。

19.这样,反复进行工作台42的下降、头部34向水平方向的移动、以及从头部34挤出树脂材料12。据此,在工作台42的上表面上,向上方依次层积多个树脂层44。其结果,在工作台42的上表面上形成所希望的形状的立体造型物14。

20.在壳体36的内壁面46上涂布有反射涂料48a。或者,在内壁面46上安装有金属箔48b。在壳体36的左侧的内壁面46的上部设置有检测开关50。当头部34移动到壳体36的左侧的内壁面46时,头部34与检测开关50接触。此时,检测开关50输出表示头部34退避到内壁面46的检测信号。

21.在腔室16的外部设置有制冷剂供给源32。制冷剂供给源32和头部34经由制冷剂供给通路52连接。头部34经由制冷剂排出通路56与腔室16外部的排出口54连接。

22.在腔室16的上部设置有窗58。窗58用于从外部视觉确认腔室16内。在窗58的上方设置有温度测定部18。温度测定部18隔着窗58以非接触方式来测定作为工件的树脂层44的表面温度。树脂层44的表面温度例如是在成型(形成)期间树脂层44的上表面的表面温度。温度测定部18优选为红外热像仪或辐射温度计。温度测定部18将测定出的树脂层44的表面温度(检测温度)的检测结果输出给腔室控制部26和控制器20。

23.腔室控制部26是设置在腔室16的外侧的控制基板等控制器。腔室控制部26控制腔室16整体。即,腔室控制部26通过控制头部移动机构,使头部34在水平方向上移动。另外,腔室控制部26通过控制工作台移动机构,使工作台42在上下方向(z方向)上移动。而且,腔室控制部26通过驱动泵24来对腔室16内进行减压。

24.另外,腔室控制部26通过控制温度测定部18来从温度测定部18获取树脂层44的表

面温度。具体而言,腔室控制部26指示温度测定部18测定树脂层44的表面温度,该树脂层44是通过层积从头部34挤出的树脂材料12而形成的。

25.具体而言,在温度测定部18为红外热像仪的情况下,腔室控制部26指示该温度测定部18测定并输出形成了树脂层44的时间点的该树脂层44的表面温度。树脂层44的表面温度为后述的子层温度ts。

26.此外,在红外热像仪的情况下,根据红外热像仪的安装位置和头部34的位置,有可能无法拍摄树脂层44。在该情况下,如以下那样,腔室控制部26指示温度测定部18测定树脂层44的表面温度。即,在检测开关50检测到头部34退避到壳体36的内壁面46的情况下,该检测信号从检测开关50输出到腔室控制部26。因此,在检测信号被输入到腔室控制部26时,腔室控制部26指示温度测定部18测定树脂层44的表面温度。

27.在以下的说明中,主要对温度测定部18为红外热像仪的情况进行说明。此外,腔室控制部26在温度测定部18为辐射温度计的情况下,指示该温度测定部18逐次测定并输出树脂层44的表面温度。

28.显示部28是根据来自腔室控制部26的控制来显示各种信息的液晶显示器等显示装置。

29.控制器20是微型计算机等。控制器20具有运算部和存储部100(参照图3)。运算部例如可由cpu(central processing unit,中央处理单元)等处理器构成,但并不限定于此。控制器20根据温度测定部18测定的树脂层44的表面温度来控制真空阀22和大气开放阀23的开闭。通过控制真空阀22和大气开放阀23的开闭来调整腔室16内的压力。另外,控制器20根据需要来控制温度测定部18。而且,控制器20向腔室控制部26供给规定的信息。此外,控制器20也可以与腔室控制部26分体构成。或者,控制器20也可以与腔室控制部26构成为一体。

30.图2表示头部34的详细结构。头部34具有支承部60、冷却部62、加热器68、喷嘴64和引导管部66。支承部60是头部34的基端部。支承部60被支承于头部移动机构。冷却部62是中空状的壳体部分,被安装于支承部60的下侧(顶端)的凸缘61。加热器68被安装于冷却部62的下端部。加热器68具有筒状的形状。喷嘴64被安装于加热器68的下端部。引导管部66贯通冷却部62而连接于加热器68。引导管部66将树脂材料12经由加热器68引导到喷嘴64。

31.冷却部62具有外筒部分62a和内筒部分62b。在外筒部分62a的上端部形成有凸缘63。外筒部分62a的下侧部分和内筒部分62b的下侧部分相互连接在一起。外筒部分62a的下侧部分和内筒部分62b的下侧部分构成冷却部62的下端部。因此,冷却部62是有底的双层圆筒的筒状部件。引导管部6贯插内筒部分62b的内侧。引导管部66的顶端部(下端部)从冷却部62的下端部向下方突出。加热器68以包围引导管部66的顶端部的方式被安装在冷却部62的下端部。在支承部60的凸缘61与冷却部62的凸缘63及内筒部分62b之间插入有密封部65。

32.在冷却部62的左侧设置有供给接头70。供给接头70与制冷剂供给通路52连接。在冷却部62的右侧设置有排出接头72。排出接头72与制冷剂排出通路56连接。制冷剂供给通路52、供给接头70、冷却部62、排出接头72和制冷剂排出通路56构成冷却流路74。

33.树脂材料12从树脂材料供给源30(参照图1)经由引导管部66供给到加热器68。加热器68根据来自腔室控制部26的控制,对从引导管部66供给的树脂材料12进行加热而使其熔融。熔融的树脂材料12被供给到喷嘴64。因此,喷嘴64能够将熔融状态的树脂材料12向工

作台42的上表面喷出。

34.在冷却流路74中,从制冷剂供给源32经由制冷剂供给通路52和供给接头70向冷却部62供给空气等制冷剂。冷却部62通过所供给的制冷剂来冷却引导管部66内的树脂材料12。据此,能够阻止来自加热器68的热传递到引导管部66内的树脂材料12。冷却后的制冷剂经由排出接头72和制冷剂排出通路56从腔室16的外部的排出口54排出。在喷嘴64和加热器68的上方设置有密封部65。密封部65与喷嘴64及加热器68分离。据此,能够避免来自加热器68的热的影响,并且能够确保冷却部62的密封性。其结果,能够将耐热性低的密封部件作为密封部65来使用。

35.此外,为了调整制冷剂的流量,也可以在冷却流路74上设置速度控制器等流量调节阀。另外,在冷却流路74中,也可以在制冷剂供给通路52或制冷剂排出通路56上设置单向阀(止回阀)。据此,当在腔室16内制冷剂供给通路52或制冷剂排出通路56脱落时,制冷剂通过单向阀迅速地排出到外部。其结果,能够避免腔室16内的压力上升。

36.图3是控制器20的详细框图。控制器20读出并执行被存储在未图示的非暂时性存储介质中的程序。控制器20通过执行程序来实现检测温度输入部76、温度检测指示部78、曲线制作部80、反馈控制部82、加法部84和阀控制部86(压力调整部)的功能。曲线制作部80作为前馈控制部发挥功能。曲线制作部80由造型时间计算部87、子层温度计算部88、目标压力计算部90和压力曲线生成部92构成。另外,控制器20具有存储部100。存储部100具有数据存储部94、模型数据存储部96和目标温度存储部98。

37.在数据存储部94中,将表示子层温度ts与造型时间tm的关系的数据作为表格或映射(map)来存储。子层温度ts是在层积熔融的树脂材料12而形成树脂层44时的该树脂层44的表面温度。造型时间tm是使用头部34(参照图1和图2)形成1个树脂层44所需的时间。该数据按照通过层积熔融的树脂材料12而形成的树脂层44周围的气氛压力,以表格形式存储在数据存储部94中。此外,造型时间tm是与立体造型物14的各树脂层44的造型有关的参数。造型时间tm根据立体造型物14的形状等而变化。

38.如上所述,在三维造型装置10中,加热树脂材料12的构成要素只有加热器68。因此,如后述那样,通过从喷嘴64喷出的树脂材料12的层积而形成的树脂层44的表面温度随着时间经过而下降。即,造型时间tm越长,树脂层44的表面温度越低。而且,树脂层44的冷却速度根据树脂层44周围的气氛压力而变化。因此,数据存储部94存储有表示树脂层44周围的气氛压力与树脂层44的冷却速度的关系的数据。

39.模型数据存储部96存储由三维造型装置10造型的立体造型物14的模型数据(后述的模型数据102)。

40.目标温度存储部98存储树脂层44的表面温度的目标值(目标温度)。目标温度是在对立体造型物14进行造型时,能够降低在该立体造型物14上产生的残余应力的温度。另外,目标温度是能够确保立体造型物14的树脂层44之间的层间强度的温度。目标温度包含具有上限值和下限值的规定的温度范围。因此,目标温度也可以是特定温度的目标值。或者,目标温度也可以是特定的温度范围。

41.在进行立体造型物14的造型之前,将表示子层温度ts与造型时间tm之间的关系的数据预先存储在数据存储部94中。在进行立体造型物14的造型之前,模型数据102被预先存储在模型数据存储部96中。在进行立体造型物14的造型之前,目标温度被预先存储在目标

温度存储部98中。

42.与腔室控制部26同样,温度检测指示部78指示温度测定部18测定树脂层44的表面温度。此外,树脂层44的表面温度是层积熔融的树脂材料12而形成的树脂层44的表面温度。检测温度输入部76获取温度测定部18测定出的树脂层44的表面温度。

43.造型时间计算部87使用存储在模型数据存储部96中的模型数据102来计算立体造型物14的各树脂层44的造型时间tm。

44.子层温度计算部88参照数据存储部94,计算(预测)子层温度ts。如上所述,子层温度ts是与造型时间计算部87所计算出的造型时间tm对应的树脂层44的表面温度。更详细而言,子层温度ts是如下这样的温度,即,在形成一层树脂层44之后,在所形成的该树脂层44(前一个树脂层44)的上表面形成下一个树脂层44时的前一个树脂层44(已形成的树脂层44)的表面温度。此外,各树脂层44通过层积熔融的树脂材料12而形成。另外,下一个树脂层44是在前一个树脂层44的上表面层积的新的树脂层44。因此,子层温度ts是在即将形成新的树脂层44之前的前一个树脂层44的表面温度。

45.如此,子层温度计算部88预测子层温度ts。因此,子层温度计算部88也可以将所预测的子层温度ts作为目标温度而保存在目标温度存储部98中。在这种情况下,目标温度是基于以下数据的子层温度ts的目标值,该数据是表示树脂层44周围的气氛压力与树脂层44的冷却速度之间的关系的数据。

46.目标压力计算部90使用由子层温度计算部88计算出的子层温度ts和被存储在目标温度存储部98中的目标温度来计算目标压力pt。目标压力pt是减少在立体造型物14中产生的残余应力并确保立体造型物14的层间强度这样的腔室16内压力的目标值。

47.压力曲线生成部92使用目标压力计算部90计算出的目标压力pt来制作表示腔室16内的压力的经时变化的压力曲线。压力曲线是表示将子层温度ts保持在目标温度(规定温度范围)这样的、腔室16内的压力的经时变化的曲线。

48.反馈控制部82计算被存储在目标温度存储部98中的目标温度与输入到检测温度输入部76的树脂层44的表面温度(检测温度td)之间的偏差。具体而言,检测温度td是在形成一层树脂层44之后形成下一个树脂层44时,先前形成的一层树脂层44的表面温度。即,检测温度td是子层温度ts的实测值。反馈控制部82根据计算出的偏差来输出将子层温度ts保持在目标温度(规定的温度范围)这样的腔室16内的目标压力值。

49.加法部84将压力曲线生成部92所生成的压力曲线视为前馈量。另外,加法部84将反馈控制部82输出的腔室16内的目标压力值视为反馈量。而且,加法部84将压力曲线与目标压力值相加。加法部84将该相加结果作为用于腔室16内的压力控制的控制量,并输出给阀控制部86和腔室控制部26。此外,在仅压力曲线生成部92和反馈控制部82中的任一方动作的情况下,加法部84将来自动作的构成要素的输出结果作为控制量输出给阀控制部86和腔室控制部26。

50.阀控制部86根据从加法部84输入的控制量来控制真空阀22和大气开放阀23的开闭。另外,腔室控制部26根据从加法部84输入的控制量来对泵24进行驱动控制。

51.接着,参照图4~图21对本实施方式所涉及的三维造型装置10的动作(三维造型方法)进行说明。在此,根据需要,也参照图1~图3进行说明。

52.在说明本实施方式的动作之前,先参照图4~图9说明作为该动作的前提的技术内

容。

53.通常,在空气中存在温度较高的物体的情况下,当空气接触该物体时,物体附近的空气升温。升温的空气膨胀而变轻,在浮力作用下上升。据此,产生被称为自然对流的流动。其结果,易于传热。

54.在此,设基于自然对流的热移动量为qconv、自然对流传热系数为hconv、传热面积为a、物体的温度为tw、空气的温度为ta。在这种情况下,传热量qconv由下述的(1)式表示。qconv=hconv

×a×

(tw-ta)

ꢀꢀꢀ

(1)

55.另外,若将气体减压,则气体密度变小。据此,浮力变小,基于自然对流的传热被抑制。即,如图4所示,当空气压力减小时,自然对流传热系数hconv下降。由此,在减压的环境下,自然对流传热系数hconv下降,保温效果提高。

56.因此,使用图1的三维造型装置10,研究了是否可以通过对腔室16内进行减压来将子层温度ts维持一定时间。

57.图5表示在通过依次层积树脂层44来形成立体造型物14时,树脂层44的表面温度的检测结果(检测温度td)的经时变化。在此,表示在形成一层树脂层44时的起始点的树脂层44的表面温度(检测温度td)的经时变化。

58.在形成一层树脂层44的情况下,使头部34移动到起始点的上方。接着,开始从起始点的上方向工作台42的上表面喷出熔融的树脂材料12。在这种情况下,开始喷出树脂材料12的时间点为造型时间tm的起始时间点tms。接着,头部34一边通过头部移动机构在水平方向上移动一边喷出熔融的树脂材料12。在此之后,头部34在结束点停止喷出树脂材料12。最后,头部34通过头部移动机构移动到下一个树脂层44的起始点的上方。头部34移动到起始点的上方的时间点为造型时间tm的结束时间点tme。

59.如图5所示,在造型时间tm内,一层的树脂层44的起始点的表面温度在起始时间点tms之后立即成为最高温度。在造型时间tm内,起始点的表面温度随着时间经过而下降。在此,造型时间tm的结束时间点tme的检测温度td(表面温度)为子层温度ts。此外,在即将达到造型时间tm的结束时间点tme之前,检测温度td暂时上升。这是因为,停止喷出树脂材料12后,头部34移动到下一个树脂层44的起始点的上方。通过将头部34移动到下一个树脂层44的起始点的上方,使得头部34位于一层的树脂层44的起始点附近。其结果,检测温度td暂时上升。

60.如上所述,若将下一个树脂层44层积在固化的树脂层44上,则立体造型物14的层间强度变弱。另外,当树脂层44急速冷却时,在立体造型物14中产生残余应力。如图5所示,在形成一层树脂层44时,在造型时间tm的结束时间点tme的检测温度td(子层温度ts)最低。因此,认为如果提高腔室16内的保温效果来抑制子层温度ts的下降,则残余应力减小而能够确保层间强度。

61.图6表示树脂层44周围的气氛压力(腔室16内的压力)与子层温度ts的关系。如图6所示,若将腔室16内的压力减压,则子层温度ts上升。即,通过对腔室16内进行减压,使自然对流传热系数hconv(参照图4)下降,腔室16的保温效果提高。

62.图7表示子层温度ts与立体造型物14的树脂层44间的抗拉强度之间的关系。如图7所示,若子层温度ts在ts1~ts2的温度范围内,则能够确保设计要求强度以上的抗拉强度。设计要求强度是根据立体造型物14的规格而要求的层间强度的最小值。在这种情况下,上

述温度范围包含低于玻璃化温度tg的温度区域。该温度区域中也包含ts1。因此,在本实施方式中,即使子层温度ts低于玻璃化温度tg,也能够确保设计要求强度以上的抗拉强度。因此,通过适当地管理子层温度ts,能够确保立体造型物14的强度品质。此外,当树脂材料12为abs树脂时,优选ts1=120℃~125℃、ts2=140℃~145℃。

63.图8和图9表示造型时间tm(tm=t1<t2<t3)与检测温度td及子层温度ts的关系。图8按每个造型时间tm图示了检测温度td的经时变化。另外,图9表示子层温度ts与造型时间tm的关系。如图8和图9所示,检测温度td和子层温度ts根据造型时间tm而变化。即,造型时间tm越长,检测温度td和子层温度ts越低。这是因为,造型时间tm越长,形成一层树脂层44花费的时间越长,而使得树脂层44的散热能量变大。由于散热能量变大,使得起始点的检测温度td下降。

64.如上所述,显而易见地,在对立体造型物14进行造型的情况下,腔室16内的压力、子层温度ts和造型时间tm会对立体造型物14的品质(残余应力和层间强度)造成影响。此外,腔室16内的压力是指通过熔融的树脂材料12的层积而形成的树脂层44的周围的气氛压力。因此,在本实施方式中,如以下说明的那样,考虑子层温度ts、造型时间tm和立体造型物14的品质这三个要素,得到高品质的立体造型物14。

65.接着,参照图10~图21对本实施方式所涉及的三维造型装置10的动作(第一~第三实施例)进行说明。

66.首先,参照图10~图14说明第一实施例。在第一实施例中,根据模型数据102计算各树脂层44的造型时间tm。接着,生成与计算出的各造型时间tm对应的压力曲线。接着,根据所生成的压力曲线,通过前馈控制来调整腔室16内的压力。因此,在第一实施例中,反馈控制部82(参照图3)停止动作。

67.在图10的步骤s1中,制作压力曲线。在图12a~图14中图示出压力曲线的制作方法。

68.图12a图示出在工作台42上造型得到的立体造型物14。图12b表示图12a的立体造型物14的模型数据102。该模型数据102被存储在模型数据存储部96(参照图3)中。另外,图13示意性地图示出使用图12b的模型数据102形成各树脂层44时的头部34(参照图1和图2)在水平方向上的移动路径(箭头)。

69.在步骤s1中,造型时间计算部87使用模型数据102计算立体造型物14的各树脂层44的造型时间tm。另外,子层温度计算部88参照数据存储部94来预测与各树脂层44的造型时间tm对应的子层温度ts。而且,目标压力计算部90使用子层温度ts和目标温度来计算各树脂层44的目标压力pt。

70.在图12c中图示出目标压力pt与立体造型物14(模型数据102)的高度之间的关系。如上所述,造型时间tm越长,子层温度ts越低。因此,对于造形时间tm比较长的树脂层44,将目标压力pt设定得相对较低。据此,腔室16内的保温效果提高。另外,对于造形时间tm比较短的树脂层44,将目标压力pt设定得相对较高。据此,腔室16内的保温效果减弱。

71.压力曲线生成部92使用目标压力pt来制作压力曲线。图14图示出使用图12c的目标压力pt的结果而制成的压力曲线。

72.加法部84将压力曲线作为前馈量(控制量)输出给阀控制部86和腔室控制部26。

73.在下一步骤s2中,头部34的加热器68(参照图2)将树脂材料12加热熔融。据此,在

下一步骤s3中,树脂材料12熔融,熔融的树脂材料12从喷嘴64向工作台42的上表面喷出。头部34通过头部移动机构,按图13所示的移动路径在水平方向上移动。据此,在工作台42的上表面上层积熔融的树脂材料12,形成第一层树脂层44。

74.在形成第一层树脂层44之后,在步骤s4中,进行腔室16内的压力的调整作业。

75.图11表示步骤s4的详细情况。在构成步骤s4的步骤s41中,阀控制部86将前一个树脂层44的造型时间tm和接着要形成的树脂层44的造型时间tm进行比较。在这种情况下,阀控制部86判定下一个树脂层44的造型时间tm是否变长。

76.在造型时间tm变长的情况下(步骤s41:是),进入步骤s42。在步骤s42中,阀控制部86参照压力曲线,通过控制真空阀22和大气开放阀23的开闭来降低目标压力pt。具体而言,在关闭大气开放阀23的状态下,通过增大真空阀22的开度,从腔室16排出更多的气体。据此,腔室16内的气体经由真空阀22和泵24排出到外部。其结果,腔室16内的压力下降,腔室16内的保温效果提高。

77.另一方面,在步骤s41中造型时间tm变短的情况下(步骤s41:否),进入步骤s43。在步骤s43中,阀控制部86参照压力曲线,通过控制真空阀22和大气开放阀23的开闭来提高目标压力pt。具体而言,关闭真空阀22,打开大气开放阀23,将外部气体供给到腔室16内。或者,在关闭了大气开放阀23的状态下,减小真空阀22的开度。据此,腔室16内的压力上升。其结果,腔室16内的保温效果减弱。

78.如此,根据造型时间tm来调整腔室16内的压力。据此,如图14所示,与造型时间tm的长短(树脂层44的差异)无关,能够将子层温度ts控制在ts1~ts2这样所希望的温度范围内。此外,在图14中,第n层树脂层44的造型时间tm相对较长。另外,第(n 1)层和第(n 2)层的树脂层44的造型时间tm相对较短。

79.在此之后,在步骤s5中,在继续进行造型作业的情况下(步骤s5:是),反复进行步骤s2~s4的处理。在这种情况下,在通过工作台移动机构将工作台42降低一层的高度的状态下,执行下一个树脂层44的造型处理。

80.通过结束最上层的树脂层44的造型处理(步骤s5:否)而完成立体造型物14。

81.参照图15~图18说明第二实施例。在第二实施例中,使用温度测定部18检测出的检测温度td,通过反馈控制来调整腔室16(参照图1)内的压力。因此,在第二实施例中,作为前馈控制部的曲线制作部80(参照图3)停止动作。

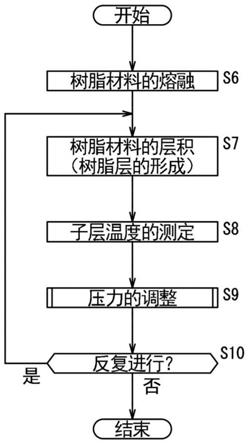

82.在图15的步骤s6中,与图10的步骤s2同样,头部34(参照图1和图2)的加热器68将树脂材料12加热熔融。在下一步骤s7中,与图10的步骤s3同样,头部34的喷嘴64将熔融的树脂材料12向工作台42的上表面喷出。头部34通过头部移动机构,按图17所示的移动路径在水平方向上移动。据此,在工作台42的上表面层积熔融的树脂材料12,形成第一层树脂层44。

83.在形成了第一层树脂层44之后,在步骤s8中,温度测定部18测定该树脂层44中层积的起始点的表面温度(子层温度ts)。子层温度ts的测定结果被输入到检测温度输入部76。在下一步骤s9中,进行腔室16内的压力的调整作业。

84.图16表示步骤s9的详细情况。在构成步骤s9的步骤s91中,反馈控制部82计算目标温度与子层温度ts的偏差。所计算出的偏差作为反馈控制的控制量经由加法部84输出到阀控制部86和腔室控制部26。阀控制部86根据所输入的偏差来判定子层温度ts是否为目标温

度(规定的温度范围内)。

85.在子层温度ts为目标温度(温度范围内)的情况下(步骤s91:是),进入步骤s92。在步骤s92中,阀控制部86决定维持目标压力pt。据此,阀控制部86维持真空阀22和大气开放阀23的开度。

86.在步骤s91中子层温度ts偏离目标温度(温度范围内)的情况下(步骤s91:否),进入步骤s93。在步骤s93中,阀控制部86判定子层温度ts是否低于目标温度(温度范围内)。

87.在子层温度ts低于目标温度(温度范围内)的情况下(步骤s93:是),进入步骤s94。在步骤s94中,阀控制部86通过控制真空阀22和大气开放阀23的开闭来降低目标压力pt。具体而言,在关闭大气开放阀23的状态下,增大真空阀22的开度。据此,腔室16内的压力下降,腔室16内的保温效果提高。其结果,子层温度ts上升。

88.在子层温度ts高于目标温度(温度范围内)的情况下(步骤s93:否),进入步骤s95。在步骤s95中,阀控制部86通过控制真空阀22和大气开放阀23的开闭来提高目标压力pt。具体而言,关闭真空阀22,打开大气开放阀23,将外部气体供给到腔室16内。或者,在关闭大气开放阀23的状态下,减小真空阀22的开度。据此,腔室16内的压力上升,腔室16内的保温效果减弱。其结果,子层温度ts下降。

89.如此,根据子层温度ts与目标温度的偏差来调整腔室16内的压力。据此,如图18所示,与造型时间tm的长短(树脂层44的差异)无关,能够将子层温度ts控制在ts1~ts2这样所希望的温度范围内。此外,在图18中,第n层树脂层44的造型时间tm也相对较长。另外,第(n 1)层和第(n 2)层的树脂层44的造型时间tm相对较短。

90.在此之后,在步骤s10中,在继续造型作业的情况下(步骤s10:是),反复进行步骤s7~s9的处理。在这种情况下,在通过工作台移动机构使工作台42下降一层的高度的状态下,执行下一个树脂层44的造型处理。

91.通过结束最上层的树脂层44的造型处理(步骤s10:否)而完成立体造型物14。

92.参照图19~图21说明第三实施例。第三实施例并用第一实施例的前馈控制(参照图10~图14)和第二实施例的反馈控制(参照图15~图18),调整腔室16(参照图1)内的压力。在这种情况下,通过反馈控制来校正压力曲线,并且使用校正后的压力曲线来调整腔室16内的压力。

93.在第三实施例中,在图10的步骤s1~s3的处理之后,在图19的步骤s11中,与图15的步骤s8同样,温度测定部18测定所形成的树脂层44的子层温度ts。在下一步骤s12中,进行腔室16内压力的调整作业。

94.图20表示步骤s12的详细情况。在构成步骤s12的步骤s121中,与图11的步骤s41同样,阀控制部86(参照图3)将前一个树脂层44的造型时间tm和接着要形成的树脂层44的造型时间tm进行比较来判定造型时间tm是否变长。

95.在造型时间tm变长的情况下(步骤s121:是),进入步骤s122。在步骤s122中,阀控制部86参照压力曲线,决定降低目标压力pt。另一方面,在步骤s121中造型时间tm变短的情况下(步骤s121:否),进入步骤s123。在步骤s123中,阀控制部86参照压力曲线,决定提高目标压力pt。

96.在步骤s122或步骤s123之后的步骤s124中,阀控制部86对子层温度计算部88所计算出的子层温度ts与温度测定部18所检测出的子层温度ts的偏差进行计算。

97.在下一步骤s125中,阀控制部86根据所计算出的偏差来判定是否应校正在步骤s122或s123中暂时决定的目标压力pt(压力曲线)。

98.在所计算出的偏差比较小的情况下,阀控制部86判定为不需要校正压力曲线(步骤s125:否)。接着,阀控制部86在步骤s126中将暂时决定的目标压力pt确定下来。据此,阀控制部86根据所确定的目标压力pt来控制真空阀22和大气开放阀23的开闭。在图21中用实线来表示在步骤s126的控制中所使用的压力曲线。

99.在所计算出的偏差比较大的情况下,阀控制部86判定为需要校正压力曲线(步骤s125:是)。接着,阀控制部86在步骤s127中校正暂时决定的目标压力pt。据此,通过施加反馈控制来校正基于前馈控制的压力曲线。因此,阀控制部86按照基于校正后的压力曲线的目标压力pt来控制真空阀22和大气开放阀23的开闭。在图21中用虚线来表示在步骤s127中校正压力曲线的情况。

100.如此,在第三实施例中,对压力曲线进行校正,并使用校正后的压力曲线来调整腔室16内的压力。据此,能够适当地校正通过前馈控制预测出的子层温度ts与实际的子层温度ts的偏差。其结果,由于能够更高精度地调整腔室16内的压力,因此能够将子层温度ts可靠地控制在ts1~ts2这样所希望的温度范围内。

101.在此之后,在图10的步骤s5中,在继续进行造型作业的情况下(步骤s5:是),反复进行步骤s2、s3、s11、s12的处理。

102.通过结束最上层的树脂层44的造型处理(步骤s5:否)而完成立体造型物14。

103.在上述说明中,对检测开关50设置在壳体36的内壁面46上的情况进行了说明。如图22所示,在温度测定部18为红外热像仪的情况下,根据该红外热像仪和窗58的配置位置能够隔着窗58拍摄树脂层44。在这种情况下,不需要检测开关50。据此,能够减少三维造型装置10的零部件数量而抑制成本并且测定子层温度ts。

104.以下记载能够从上述实施方式掌握的发明。

105.一种三维造型方法,其通过层积具有热塑性的树脂材料(12)来获得立体造型物(14),该三维造型方法具有熔融工序、层积工序和压力调整工序,在所述熔融工序中,将所述树脂材料熔融;在所述层积工序中,将熔融的所述树脂材料层积在腔室(16)内而形成树脂层(44);在所述压力调整工序中,通过调整所述腔室内的压力而在所述腔室内将所述树脂层保温在规定的温度范围内。

106.在本发明中,通过调整腔室内的压力来对该腔室内进行减压,从而使自然对流传热系数下降。据此,在层积熔融的树脂材料而形成树脂层时,能够减慢该树脂层的冷却速度。其结果,能够将在腔室内层积的树脂层的温度保持在规定的温度范围内。另外,能够对作为工件的树脂层适当地进行温度管理。因此,降低了在立体造型物中产生的残余应力。另外,能够确保立体造型物的层间强度。

107.还具有曲线制作工序,在该曲线制作工序中,根据所述立体造型物的模型数据(102)来计算与所述立体造型物的各树脂层的造型有关的参数(tm),根据所述树脂层周围的气氛压力与所述树脂层的冷却速度之间的关系来预测造型之后的所述各树脂层的温度,并制作压力曲线,该压力曲线表示所预测的所述温度被保持在所述温度范围内这样的、所述腔室内的压力的经时变化,在所述压力调整工序中,根据压力曲线来调整所述腔室内的压力。

108.如此,通过进行前馈控制,腔室内的压力被适当地调整。其结果,能够适当地保持树脂层的温度。

109.还具有温度测定工序,在该温度测定工序中测定层积的所述树脂层的表面温度即子层温度(ts),在所述压力调整工序中,根据所述树脂层周围的气氛压力与所述树脂层的冷却速度之间的关系来调整所述腔室内的压力,据此将所述子层温度保持在所述温度范围内。

110.如此,即使在进行反馈控制的情况下,也能够适当地调整腔室内的压力。其结果,能够适当地保持树脂材料的温度。

111.还具有温度测定工序,在该温度测定工序中测定层积的所述树脂层的表面温度即子层温度,在所述压力调整工序中,根据所预测的所述温度与所述子层温度之差来校正所述压力曲线,并根据校正后的所述压力曲线来调整所述腔室内的压力。

112.如此,即使因前馈控制而累积了温度的偏差,通过利用反馈控制来校正压力曲线,也能够更高精度地控制腔室内的压力。

113.一种三维造型装置(10),其层积具有热塑性的树脂材料而得到立体造型物,该三维造型装置(10)具有腔室、头部(34)和压力调整部(86),其中,所述头部(34)被配置于所述腔室内,熔融所述树脂材料,并将熔融的所述树脂材料层积于所述腔室内而形成树脂层;所述压力调整部(86)调整所述腔室的压力,所述压力调整部通过调整所述腔室内的压力而在所述腔室内将所述树脂层的温度保持在规定的温度范围内。

114.在本发明中,也能够通过调整腔室内的压力而对该腔室内进行减压来降低自然对流传热系数。据此,在层积熔融的树脂材料而形成树脂层时,能够减慢该树脂层的冷却速度。其结果,能够将在腔室内层积的树脂层的温度保持在规定的温度范围内。另外,能够对作为工件的树脂层适当地进行温度管理。因此,降低了在立体造型物中产生的残余应力。另外,能够确保立体造型物的层间强度。

115.所述三维造型装置还具有存储部(100)和曲线制作部(80),其中,所述存储部存储所述立体造型物的模型数据、以及所述树脂层周围的气氛压力与所述树脂层的冷却速度之间的关系;所述曲线制作部根据所述模型数据来计算与所述立体造型物的各树脂层的造型有关的参数,根据所述气氛压力与所述冷却速度之间的关系来预测造型后的所述各树脂层的温度,并制作压力曲线,该压力曲线表示所预测的所述温度被保持在所述温度范围内这样的、所述腔室内的压力的经时变化,所述压力调整部根据所述压力曲线来调整所述腔室内的压力。

116.如此,通过进行前馈控制来适当地调整腔室内的压力。其结果,能够适当地保持树脂层的温度。

117.所述三维造型装置还具有存储部和温度测定部(18),其中,所述存储部存储所述树脂层周围的气氛压力与所述树脂层的冷却速度之间的关系,所述温度测定部测定层积的所述树脂层的表面温度即子层温度,所述压力调整部根据所述树脂层周围的气氛压力与所述树脂层的冷却速度之间的关系来调整所述腔室内的压力,据此将所述子层温度保持在所述温度范围内。

118.如此,即使在进行反馈控制的情况下,也能够适当地调整腔室内的压力。其结果,能够适当地保持树脂材料的温度。

119.还具有温度测定部,该温度测定部测定层积的所述树脂层的表面温度即子层温度,所述压力调整部根据所预测的所述温度与所述子层温度之差来校正所述压力曲线,并根据校正后的所述压力曲线来调整所述腔室内的压力。

120.如此,即使因前馈控制而累积了温度的偏差,通过利用反馈控制校正压力曲线,也能够更高精度地控制腔室内的压力。

121.所述头部具有加热器(68)和喷嘴(64),其中,所述加热器用于加热所述树脂材料使其熔融,所述喷嘴喷出熔融的所述树脂材料,在所述头部中,在比所述喷嘴和所述加热器靠所述树脂材料的喷出方向的上游侧设置有冷却流路(74),所述冷却流路从所述腔室的外部导入制冷剂,通过所述制冷剂来冷却所述头部的所述喷出方向上的上游侧,并将冷却后的所述制冷剂排出到所述腔室的外部。

122.头部被配置在腔室内。因此,若腔室内处于减压环境下,则有时难以冷却头部的喷出方向上的上游侧。因此,从外部经由冷却流路导入制冷剂,并向头部的喷出方向的上游侧供给。据此,能够避免树脂材料因来自加热器的热而在头部的喷出方向上的上游侧熔融而堵塞在喷嘴内。

123.还具有壳体(36),该壳体被配置于所述腔室内,在所述壳体的内壁面(46)上涂布有反射涂料(48a),或者安装有金属箔(48b),在所述壳体内的规定区域中形成所述立体造型物。

124.据此,能够在提高保温效果的同时,良好地形成立体造型物。

125.此外,本发明不限于上述实施方式,在不脱离本发明的主旨的情况下,可以采用各种结构。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。