1.本发明属于药物合成技术领域,具体涉及一种普芦卡必利中间体1-(3-甲氧基丙基)-4-哌啶胺的合成方法。

背景技术:

2.琥珀酸普芦卡必利(prucalopride succinate),化学名为4-氨基-5-氯-2,3-二氢-n-[1-(3-甲氧基丙基)-4-哌啶基]-7-苯并呋喃甲酰胺丁二酸盐,是比利时movetis公司开发的新一代高选择性、高亲和力的5-羟色胺4(5-ht4)受体激动药,它通过对肠道壁的直接作用恢复受损的肠道活动能力。2009年10月欧盟批准其用于治疗慢性便秘,2010年1月在德国上市,同年3月在英国上市,2012年10月经fda批准上市,临床研究表明该药对严重慢性便秘患者疗效恒定且安全。其化学结构式如下:

[0003][0004]

目前关于普芦卡必利的制备公开的方法较多,如专利cn1164233a(cn1071332c)、cn103664912b及文献普卡必利的合成,药学与临床研究,2011,aug;19(4):306-307等中,以4-氨基-5-氯-2,3-二氢苯并呋喃-7-羧酸为起始物料或关键中间体和1-(3-甲氧基丙基)-4-哌啶胺经酰胺化反应制得。

[0005][0006]

专利cn108976216a通过多步反应制得4-氨基-5-氯-2,3-二氢苯并呋喃-7-甲醛后,与1-(3-甲氧基丙基)-4-哌啶胺经氧化脱氢偶联制得目标产品。

[0007][0008]

类似的,专利cn109232544a通过多步反应制得(4-氨基-5-氯-2,3-二氢苯并呋喃-7-基)甲醇后,与1-(3-甲氧基丙基)-4-哌啶胺经氧化脱氢偶联制得目标产品。

[0009][0010]

由上可知,1-(3-甲氧基丙基)-4-哌啶胺在多种合成策略中均被用作制备普芦卡必利的关键中间体,因此1-(3-甲氧基丙基)-4-哌啶胺直接影响该药品的生产、市场供应和质量问题。其具体结构式如下:

[0011][0012]

目前关于1-(3-甲氧基丙基)-4-哌啶胺的合成方法按照“氨基构建”的不同主要包括以下几种:

[0013]

①

以取代氨基哌啶构建。

[0014]

专利cn102295594b中以n-保护氨基哌啶为起始物料,与1-取代-3-甲氧基丙烷在碱性条件下反应后,脱保护[苄氧羰基(cbz)的脱保护条件一般为氢解或酸解裂解(hbt或tmsi);乙酰基、丙酰基通常以碱解或酸解脱除]制得目标产品。但此方法起始原料价格较高,基本不具有市场竞争力。

[0015][0016]

②

以n-取代-4-哌啶酮类化合物为起始物料,通过还原胺化策略构建。

[0017]

专利cn102898356b则以4-哌啶酮盐酸盐一水合物为起始物料,在碱性条件下与1-取代-3-甲氧基丙烷反应制得1-(3-甲氧基丙基)-4-哌啶酮,然后在氨气的有机溶液中,在氢气以及催化剂(raney ni和/或pd/c)的作用下,反应制得目标产品。该路线第一步反应的反应时间较长(》15小时),第二步反应采用高压氢化,条件较为难控,且需使用高成本重金属催化剂钯碳或易燃高毒性的raney ni,给原料药普芦卡必利带来重金属残留的风险。

[0018][0019]

专利cn103193699b则以4-哌啶酮为起始物料,在k2co3的碱性条件下与1-溴-3-甲氧基丙烷反应制得1-(3-甲氧基丙基)-4-哌啶酮,然后在甲酸/甲酸铵体系中,110℃回流反应8h后制得目标产品。该工艺高温反应时间长,能耗较高,同时由于目标产品的极性非常大,而该方法的最后一步反应不完全,很难除去中间体及副产物,纯化难度较大。

[0020][0021]

另文献tetrahedron lett,2001,42(25):4257-4259以pd/c为催化剂、甲酸铵作氮源及氢源,直接将羰基还原为氨基。文献琥珀酸普卡必利的合成,中国医药工业杂志,2012,

43(1):5-8中以饱和氨气的甲醇溶液作溶剂,经10%pd/c催化氢化直接将羰基转化为氨基得到目标产品。

[0022]

专利cn103508939a则以上述工艺中的关键中间体1-(3-甲氧基丙基)-4-哌啶酮为起始物料与盐酸羟胺加热回流脱水制得关键中间体1-(3-甲氧基丙基)-4-哌啶肟,然后通过催化(raney ni)氢化制得目标产品。该工艺起始原料昂贵,且应用强毒性的raney ni催化剂,不适合工业生产。

[0023][0024]

此外,中国专利cn1143858(us6479487)同样沿用上述策略制备关键中间体1-(3-甲氧基丙基)-4-哌啶肟后,采用四氢铝锂还原得到相应产品。四氢铝锂在实验操作时需要严格无氧无水的环境,后处理复杂,不容易过滤,因此,该方法的工业化难度较大。

[0025]

专利cn103351329a同样以1-(3-甲氧基丙基)-4-哌啶酮为起始物料,在氨的甲醇溶液或甲酸铵盐的条件下,经三乙酰氧基硼氢化钠为还原剂制得目标产品。

[0026][0027]

专利cn103804281a同样以1-(3-甲氧基丙基)-4-哌啶酮为起始物料,羰基先经nabh4还原得到1-(3-甲氧基丙基)-4-哌啶醇,然后经对甲苯磺酰氯酯化得1-(3-甲氧基丙基)-4-对甲基苯磺酸酯哌啶,最后与邻苯二甲酰亚胺反应,碱性条件下肼解得到目标产品。但该工艺应用基因毒性物质对甲苯磺酰氯活化羟基,同时采用gabriel反应制备伯胺基,原子经济性较差,肼解法生成的邻苯二甲酰肼极性大,后处理困难,此外应用剧毒物质水合肼,操作安全性较差。

[0028][0029]

专利cn103848777a(wo2015139332)同样以1-(3-甲氧基丙基)-4-哌啶酮为起始物料,与取代或未取代的苄胺在还原剂的作用下反应生成n-(3-甲氧基丙基)-4-苄胺基哌啶,最后经钯碳催化还原得到目标产品。

[0030][0031]

③

以4-甲酰胺哌啶为起始物料或关键中间体,通过hofmann重排反应构建。

[0032]

专利cn1143858(us6479487)以4-甲酰胺哌啶为原料,与1-甲氧基-3-溴丙烷经烷基化反应后,在高价碘化合物二(三氟乙酰氧)碘苯[phi(o2ccf3)2]作用下通过hofmann重排生成目标产物。该工艺中原料及高价碘化合物价格均较高,同时高价碘化合物存在的稳定性与安全性问题,一直都制约其大规模用于工业化生产。

[0033][0034]

专利cn106146386a及文献琥珀酸普芦卡必利的合成,中国医药工业杂志,2015,46

(11):1158-1160以价廉易得的4-哌啶甲酸为原料,在氯化亚砜-甲醇中酯化得4-哌啶甲酸甲酯盐酸盐;然后与1-甲氧基-3-溴丙烷经烷基化反应制得1-(3-甲氧基丙基)哌啶-4-甲酸甲酯;之后在氨水中氨解获得1-(3-甲氧基丙基)哌啶-4-甲酰胺;最后与二溴海因在碱性条件下发生hofmann重排得到粗品后再经精馏即可获得纯度大于99.5%的目标产品。但该工艺总收率仅有56%,且需要精馏提纯,操作繁琐。

[0035][0036]

综上可知,目前制备1-(3-甲氧基丙基)-4-哌啶胺的工艺主要存在以下问题:

[0037]

1.所采用的起始原料以及各种试剂价格较高,使得生产成本增加,基本不具有市场竞争力的问题。

[0038]

2.采用催化氢化制备目标产品,相关高压反应条件较难控制,需使用高成本重金属催化剂钯碳或易燃高毒性催化剂raney ni,给原料药普卡必利带来重金属残留的风险。

[0039]

3.需要高温长时间反应,使得能耗较高的问题。

[0040]

4.反应需要无水无氧或者目标产品的获得需要精馏提纯,使得操作繁琐的问题。

[0041]

5.反应需要对甲苯磺酰氯活化羟基,以及采用gabriel反应制备伯胺基,使得原子经济性较差的问题。

[0042]

6.采用水合肼以及催化氢化或者氢化物进行还原,使得操作安全性较低的问题。

[0043]

鉴于目前制备1-(3-甲氧基丙基)-4-哌啶胺时存在许多不足,因此,研究寻找一条操作简便、安全,反应条件温和,产品收率高、纯度高的适合工业化生产1-(3-甲氧基丙基)-4-哌啶胺的制备工艺仍是目前需要解决的问题。

技术实现要素:

[0044]

针对目前合成普芦卡必利相关中间体1-(3-甲氧基丙基)-4-哌啶胺时存在的诸多问题,本发明提供了一种新的1-(3-甲氧基丙基)-4-哌啶胺的合成方法。本方法反应条件温和,操作过程安全、简便,所制得的目标产品具有较高的纯度和收率。

[0045]

本发明具体通过如下技术方案实现:

[0046]

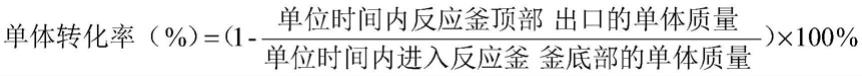

一种普芦卡必利中间体1-(3-甲氧基丙基)-4-哌啶胺的合成方法,以4-羟基哌啶为反应原料,与3-取代丙基甲基醚发生取代反应得到中间体i-1,然后与socl2在碱作用下经氯代反应制得中间体i-2,中间体i-2在催化剂作用下与乌洛托品反应,制得化合物1-(3-甲氧基丙基)-4-哌啶胺,反应式如下:

[0047][0048]

其中3-取代丙基甲基醚中x选自cl、br、i、mso、tso中的一种,优选br。

[0049]

一种如式i所示的普芦卡必利中间体1-(3-甲氧基丙基)-4-哌啶胺的合成方法,具体步骤如下:

[0050]

步骤1.将4-羟基哌啶、3-取代丙基甲基醚、碱加入有机溶剂a中,控温至反应结束

后,经后处理制得中间体i-1;

[0051]

步骤2.将中间体i-1溶于无水有机溶剂b中搅拌,将苯并三唑与socl2的混合物以无水有机溶剂b稀释至1.5m后,加入反应液中,控温至反应结束后,经后处理制得中间体i-2;

[0052]

步骤3.将中间体i-2、乌洛托品、催化剂加入有机溶剂c中,控温至反应结束,经后处理制得化合物i。

[0053]

优选地,步骤1中所述的碱选自碳酸钠、碳酸钾、碳酸铯、碳酸氢钠、碳酸氢钾、三乙胺、n,n-二异丙基乙基胺、哌啶中的一种或其组合,优选碳酸钾。

[0054]

优选地,步骤1中所述的有机溶剂a选自乙腈、丁酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜中的一种或其组合,优选乙腈。

[0055]

优选地,步骤1中所述的4-羟基哌啶与3-取代丙基甲基醚的投料摩尔比为1:1.1~1.5,优选1:1.3。

[0056]

优选地,步骤1中所述的4-羟基哌啶与碱的投料摩尔比为1:1.2~2.0,优选1:1.6。

[0057]

优选地,步骤1中所述的反应温度为60~90℃,优选75~80℃。

[0058]

在一优选方案中,步骤1中所述的后处理步骤如下:反应完毕,过滤,滤液减压浓缩至干,加入二氯甲烷,用0.5~2m稀盐酸洗涤1~2次,收集有机层干燥,减压浓缩,制得中间体i-1。

[0059]

优选地,步骤2中所述的苯并三唑与socl2的投料摩尔比为1:1。

[0060]

优选地,步骤2中所述的i-1与socl2的投料摩尔比为1:1.1~1.5,优选1:1.2。

[0061]

优选地,步骤2中所述的有机溶剂b选自二氯甲烷、氯仿中的一种或其组合,优选二氯甲烷。

[0062]

优选地,步骤2中所述的反应温度为10~30℃,优选20~25℃。

[0063]

在一优选方案中,步骤2中所述后处理步骤如下:反应完毕,过滤,滤液经饱和碳酸氢钠溶液洗涤,纯化水洗涤,干燥,过滤,滤液减压浓缩至干后,制得中间体i-2。

[0064]

优选地,步骤3中所述的有机溶剂c选自甲醇、乙醇、异丙醇、正丁醇、叔丁醇中的一种或其组合,优选乙醇。

[0065]

优选地,步骤3中所述的催化剂选自碘化钠、碘化钾中的一种或其组合,优选碘化钾。

[0066]

优选地,步骤3中所述的中间体i-2与乌洛托品的投料摩尔比为1:1.05~1.5,优选1:1.2。

[0067]

优选地,步骤3中所述的中间体i-2与催化剂的投料摩尔比为1:0.05~0.1,优选1:0.08。

[0068]

优选地,步骤3中所述的反应温度为30~60℃,优选45~50℃。

[0069]

在一优选方案中,步骤3中所述后处理步骤如下:反应完毕,反应液冷却至室温,滴加浓盐酸至ph=1~2,搅拌至析出大量固体,过滤,滤饼用少量有机溶剂c洗涤,干燥,制得目标产物i的盐酸盐;将其以甲醇或乙醇为溶剂,在碱的作用下室温搅拌1~2小时,过滤,滤液减压浓缩至干,制得目标产物i;优选地,所述碱选自碳酸钾、碳酸钠、碳酸氢钠、碳酸氢钾中的一种或其组合,优选碳酸钾;优选地,所述碱的投料量为中间体i-2的1.5~3倍摩尔量。

[0070]

本发明的有益效果:

[0071]

本发明提供了一条简便高效的合成普芦卡必利中间体1-(3-甲氧基丙基)-4-哌啶胺的方法。本方法以廉价易得的4-羟基哌啶为起始原料,氯代后与乌洛托品反应直接构建氨基制得化合物i。与现有技术相比,本方法可有效避免操作危险的催化氢化技术,操作安全,原子利用率高,降低了生产成本。整个合成工艺操作简便,条件均较温和,环境友好,适合工业化生产,通过此工艺制得的目标产品具有较高的收率及纯度。

具体实施方式

[0072]

下面通过实施例来进一步说明本发明,应该正确理解的是:本发明的实施例仅仅是用于说明本发明,而不是对本发明的限制,所以,在本发明的方法前提下对本发明的简单改进均属于本发明要求保护的范围。

[0073]

以下各实施例中,未详细描述的各种过程和方法是本领域中公知的常规方法。

[0074]

i-1的合成:

[0075]

实施例1

[0076]

将4-羟基哌啶(40.46g,0.40mol)、3-溴丙基甲基醚(x=br,79.57g,0.52mol)、碳酸钾(88.45g,0.64mol)加入乙腈(400ml)中,控温75~80℃反应,经检测反应完毕后,过滤,滤液减压浓缩至干,加入二氯甲烷(500ml),用1m稀盐酸(150ml)洗涤1~2次,有机层干燥,减压浓缩,制得中间体i-1,收率96.4%,纯度99.3%。

[0077]

实施例2

[0078]

将4-羟基哌啶(40.45g,0.40mol)、3-碘丙基甲基醚(x=i,88.01g,0.44mol)、三乙胺(64.76g,0.64mol)加入n,n-二甲基甲酰胺(400ml)中,控温80~85℃反应,经检测反应完毕后,过滤,滤液减压浓缩至干,加入二氯甲烷(500ml),用2m稀盐酸(150ml)洗涤1~2次,有机层干燥,减压浓缩,制得中间体i-1,收率93.7%,纯度99.4%。

[0079]

实施例3

[0080]

将4-羟基哌啶(40.43g,0.40mol)、3-氯丙基甲基醚(x=cl,64.82g,0.60mol)、碳酸氢钠(53.76g,0.64mol)加入丁酮(400ml)中,控温75~80℃反应,经检测反应完毕后,过滤,滤液减压浓缩至干,加入二氯甲烷(500ml),用0.5m稀盐酸(150ml)洗涤1~2次,有机层干燥,减压浓缩,制得中间体i-1,收率95.9%,纯度98.1%。

[0081]

实施例4

[0082]

将4-羟基哌啶(40.46g,0.40mol)、甲磺酸3-甲氧基丙基酯(x=mso,87.47g,0.52mol)、碳酸氢钾(48.05g,0.48mol)加入二甲基亚砜(400ml)中,控温85~90℃反应,经检测反应完毕后,过滤,滤液减压浓缩至干,加入二氯甲烷(500ml),用1m稀盐酸(150ml)洗涤1~2次,有机层干燥,减压浓缩,制得中间体i-1,收率94.0%,纯度99.2%。

[0083]

实施例5

[0084]

将4-羟基哌啶(40.45g,0.40mol)、对甲苯磺酸3-甲氧基丙基酯(x=tso,127.04g,0.52mol)、碳酸钠(84.79g,0.80mol)加入乙腈(400ml)中,控温70~75℃反应,经检测反应完毕后,过滤,滤液减压浓缩至干,加入二氯甲烷(500ml),用1m稀盐酸(150ml)洗涤1~2次,有机层干燥,减压浓缩,制得中间体i-1,收率94.3%,纯度98.5%。

[0085]

i的合成:

[0086]

实施例6

[0087]

将中间体i-1(51.98g,0.30mol)溶于无水二氯甲烷(200ml)中搅拌,将苯并三唑(42.89g,0.36mol)与socl2(42.83g,0.36mol)的混合物用无水二氯甲烷稀释至1.5m后,加入反应液中,控温20~25℃反应,经检测反应完毕后,过滤,滤液经饱和碳酸氢钠溶液(150ml

×

2)洗涤,纯化水(150ml

×

2)洗涤,干燥,过滤,滤液减压浓缩至干后即为中间体i-2,直接用于下一步反应。

[0088]

将上述所得中间体i-2(0.30mol)、乌洛托品(50.47g,0.36mol)、碘化钾(3.99g,0.024mol)加入乙醇(250ml)中,控温45~50℃反应,经检测反应完毕后,冷却至室温,滴加浓盐酸(12m)至ph=1~2,搅拌至析出大量固体,过滤,滤饼以少量乙醇洗涤,干燥后即为目标产物i的盐酸盐。将其溶于乙醇(200ml)中,加入碳酸钾(82.92g,0.60mol),室温搅拌1.5小时,过滤,滤液减压浓缩至干,制得化合物i,两步反应总收率95.2%,纯度99.6%。

[0089]

实施例7

[0090]

将中间体i-1(51.96g,0.30mol)溶于无水氯仿(200ml)中搅拌,将苯并三唑(39.31g,0.33mol)与socl2(39.26g,0.33mol)的混合物用无水二氯甲烷稀释至1.5m后,加入反应液中,控温25~30℃反应,经检测反应完毕后,过滤,滤液饱和碳酸氢钠溶液(150ml

×

2)洗涤,纯化水(150ml

×

2)洗涤,干燥,过滤,滤液减压浓缩至干后即为中间体i-2,直接用于下一步反应。

[0091]

将上述所得中间体i-2(0.30mol)、乌洛托品(41.39g,0.31mol)、碘化钾(3.97g,0.024mol)加入甲醇(250ml)中,控温40~45℃反应,经检测反应完毕后,冷却至室温,滴加浓盐酸(12m)至ph=1~2,搅拌至析出大量固体,过滤,滤饼以少量乙醇洗涤,干燥后即为目标产物i的盐酸盐。将其溶于乙醇(200ml)中,加入碳酸钾(82.94g,0.60mol),室温搅拌1.5小时,过滤,滤液减压浓缩至干,制得化合物i,两步反应总收率93.2%,纯度99.3%。

[0092]

实施例8

[0093]

将中间体i-1(51.95g,0.30mol)溶于无水二氯甲烷(200ml)中搅拌,将苯并三唑(53.60g,0.45mol)与socl2(53.53g,0.45mol)的混合物用无水二氯甲烷稀释至1.5m后,加入反应液中,控温15~20℃反应,经检测反应完毕后,过滤,滤液饱和碳酸氢钠溶液(150ml

×

2)洗涤,纯化水(150ml

×

2)洗涤,无水硫酸钠干燥,过滤,滤液减压浓缩至干后即为中间体i-2,直接用于下一步反应。

[0094]

将上述所得中间体i-2(0.30mol)、乌洛托品(63.09g,0.45mol)、碘化钠(3.60g,0.024mol)加入异丙醇(250ml)中,控温50~55℃反应,经检测反应完毕后,冷却至室温,滴加浓盐酸(12m)至ph=1~2,搅拌至析出大量固体,过滤,滤饼以少量乙醇洗涤,干燥后即为目标产物i的盐酸盐。将其溶于乙醇(200ml)中,加入碳酸钠(63.60g,0.60mol),室温搅拌1.5小时,过滤,滤液减压浓缩至干,制得化合物i,两步反应总收率94.5%,纯度98.4%。

[0095]

实施例9

[0096]

将中间体i-1(52.00g,0.30mol)溶于无水二氯甲烷(200ml)中搅拌,将苯并三唑(42.89g,0.36mol)与socl2(42.83g,0.36mol)的混合物用无水二氯甲烷稀释至1.5m后,加入反应液中,控温20~25℃反应,经检测反应完毕后,过滤,滤液经饱和碳酸氢钠溶液(150ml

×

2)洗涤,纯化水(150ml

×

2)洗涤,干燥,过滤,滤液减压浓缩至干后即为中间体i-2,直接用于下一步反应。

[0097]

将上述所得中间体i-2(0.30mol)、乌洛托品(44.16g,0.30mol)、碘化钾(4.00g,

0.024mol)加入乙醇(250ml)中,控温45~50℃反应,经检测反应完毕后,冷却至室温,滴加浓盐酸(12m)至ph=1~2,搅拌至析出大量固体,过滤,滤饼以少量乙醇洗涤,干燥后即为目标产物i的盐酸盐。将其溶于甲醇(200ml)中,加入碳酸氢钾(60.05g,0.60mol),室温搅拌1.5小时,过滤,滤液减压浓缩至干,制得化合物i,两步反应总收率92.4%,纯度99.0%。

[0098]

实施例10

[0099]

将中间体i-1(51.99g,0.30mol)溶于无水二氯甲烷(200ml)中搅拌,将苯并三唑(42.90g,0.36mol)与socl2(42.85g,0.36mol)的混合物用无水二氯甲烷稀释至1.5m后,加入反应液中,控温20~25℃反应,经检测反应完毕后,过滤,滤液经饱和碳酸氢钠溶液(150ml

×

2)洗涤,纯化水(150ml

×

2)洗涤,干燥,过滤,滤液减压浓缩至干后即为中间体i-2,直接用于下一步反应。

[0100]

将上述所得中间体i-2(0.30mol)、乌洛托品(75.70g,0.54mol)、碘化钠(3.60g,0.016mol)加入异丙醇(250ml)中,控温50~55℃反应,经检测反应完毕后,冷却至室温,滴加浓盐酸(12m)至ph=1~2,搅拌至析出大量固体,过滤,滤饼以少量乙醇洗涤,干燥后即为目标产物i的盐酸盐。将其溶于甲醇(200ml)中,加入碳酸氢钠(50.40g,0.60mol),室温搅拌2.0小时,过滤,滤液减压浓缩至干,制得化合物i,两步反应总收率92.9%,纯度98.5%。

[0101]

实施例11

[0102]

将中间体i-1(51.95g,0.30mol)溶于无水二氯甲烷(200ml)中搅拌,将苯并三唑(42.86g,0.36mol)与socl2(42.80g,0.36mol)的混合物用无水二氯甲烷稀释至1.5m后,加入反应液中,控温20~25℃反应,经检测反应完毕后,过滤,滤液经饱和碳酸氢钠溶液(150ml

×

2)洗涤,纯化水(150ml

×

2)洗涤,干燥,过滤,滤液减压浓缩至干后即为中间体i-2,直接用于下一步反应。

[0103]

将上述所得中间体i-2(0.30mol)、乌洛托品(50.45g,0.36mol)、碘化钾(2.50g,0.015mol)加入正丁醇(250ml)中,控温35~40℃反应,经检测反应完毕后,冷却至室温,滴加浓盐酸(12m)至ph=1~2,搅拌至析出大量固体,过滤,滤饼以少量乙醇洗涤,干燥后即为目标产物i的盐酸盐。将其溶于乙醇(200ml)中,加入碳酸钾(82.90g,0.60mol),室温搅拌1.5小时,过滤,滤液减压浓缩至干,制得化合物i,两步反应总收率94.3%,纯度99.2%。

[0104]

实施例12

[0105]

将中间体i-1(51.98g,0.30mol)溶于无水二氯甲烷(200ml)中搅拌,将苯并三唑(42.89g,0.36mol)与socl2(42.83g,0.36mol)的混合物用无水二氯甲烷稀释至1.5m后,加入反应液中,控温20~25℃反应,经检测反应完毕后,过滤,滤液经饱和碳酸氢钠溶液(150ml

×

2)洗涤,纯化水(150ml

×

2)洗涤,干燥,过滤,滤液减压浓缩至干后即为中间体i-2,直接用于下一步反应。

[0106]

将上述所得中间体i-2(0.30mol)、乌洛托品(50.47g,0.36mol)、碘化钾(4.98g,0.030mol)加入叔丁醇(250ml)中,控温30~35℃反应,经检测反应完毕后,冷却至室温,滴加浓盐酸(12m)至ph=1~2,搅拌至析出大量固体,过滤,滤饼以少量乙醇洗涤,干燥后即为目标产物i的盐酸盐。将其溶于乙醇(200ml)中,加入碳酸钾(82.92g,0.60mol),室温搅拌1.5小时,过滤,滤液减压浓缩至干,制得化合物i,两步反应总收率94.7%,纯度98.1%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。