1.本发明涉及一种转载点溜槽堵塞检测领域,尤其是涉及一种基于物料动态计量的转载点溜槽堵塞检测系统。

背景技术:

2.随着我国经济发展方式的转变,煤炭行业也由粗放的生产方式向集约化、精细化方向转型,智能化运输成为煤炭安全高效运输的发展方向与必然趋势。在煤炭行业,刮板运输机和带式运输机是物料运输的重要设备,且各设备之间需要通过溜槽来转载物料。然而,其转载点溜槽往往因为结构组成、物料特性等多方面原因而发生堵塞。在传统的生产流程中,每条皮带需配备一名岗位工,在开车时不停地巡视整条皮带,预防各种事故的发生。堵塞发生后,控制系统若不能及时停车,轻则影响生产效率,重则会造成撕扯或拽断输送带、损坏滚筒和烧毁电机等事故,不但无法实现减人,还会给企业造成安全隐患,直接和间接经济损失大。

3.随着工业信息化技术的飞速发展,自动检测和自动控制技术显示出了强大的优势,为了解决散状物料转载过程中溜槽堵塞的情况,出现了一些溜槽堵塞检测器,安装位置主要在溜槽内部,工作环境比较恶劣。在实际的工程应用中,其检测效果往往受限于安装位置的合理性,不少堵塞检测装置自安装后始终不能发挥应有的作用。

技术实现要素:

4.本发明的目的在于提供一种基于物料动态计量的转载点溜槽堵塞检测系统,旨在解决基于物料动态计量的转载点溜槽堵塞检测。

5.本发明提供一种基于物料动态计量的转载点溜槽堵塞检测系统,包括:

6.输送模块、转载点溜槽、信号采集托辊组、信号采集模块和控制模块;

7.输送模块,用于输送物料,所述输送模块包括:第一输送机和第二输送机,所述第一输送机上设置有第一改向滚筒和第一驱动滚筒,所述第二输送机上设置有第二改向滚筒和第二驱动滚筒;

8.转载点溜槽,设置于第一输送带输送出口和第二输送带落料点之间,用于输送第一输送机和第二输送机之间的物料;

9.信号采集托辊组,与信号采集模块连接,设置在输送机落料点前,距离改向滚筒4倍的上托辊组间距以上位置处,用于信号采集模块采集信号采集托辊组上的物料信息;

10.信号采集模块,与控制模块连接,设置于第一输送机和第二输送机落料点前,用于采集物料信息并将物料信息发送到控制模块;

11.控制模块,与输送模块连接,用于接收信号采集模块发送的物料信息进行计算,根据计算判断转载点溜槽堵塞。

12.采用本发明实施例,安装在溜槽外部的输送机上,不受溜槽内部工作环境的影响,通过实时对比、分析物料的流量进行溜槽堵塞检测,检测范围可调,检测精度高。

13.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

14.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

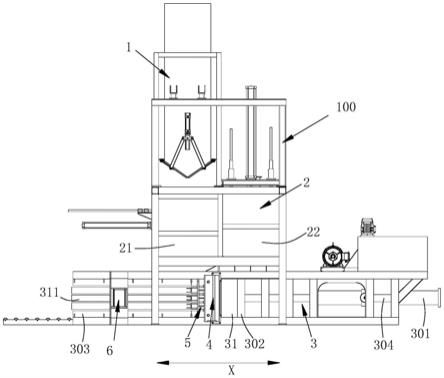

15.图1是本发明实施例的基于物料动态计量的转载点溜槽堵塞检测系统的结构示意图;

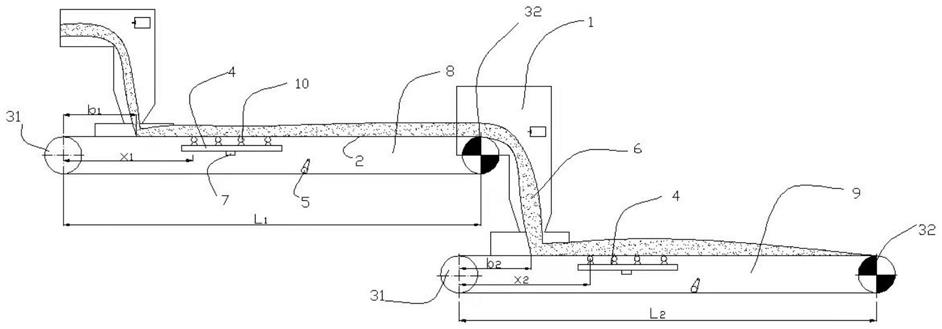

16.图2是本发明实施例的基于物料动态计量的转载点溜槽堵塞检测系统的工作流程图。

17.附图标记说明:

18.1-转载点溜槽;2-输送带;31-驱动滚筒;32-改向滚筒;4皮带秤;5测速传感器;6-物料;7-称重传感器;8-第一输送机;9-第二输送机;10-信号采集托辊组。

具体实施方式

19.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.系统实施例

21.根据本发明实施例,提供了一种基于物料动态计量的转载点溜槽堵塞检测系统的结构示意图,如图1所示,具体包括:

22.输送模块、转载点溜槽、信号采集托辊组、信号采集模块和控制模块;

23.输送模块,用于输送物料,所述输送模块包括:第一输送机和第二输送机,所述第一输送机上设置有第一改向滚筒和第一驱动滚筒,所述第二输送机上设置有第二改向滚筒和第二驱动滚筒;

24.转载点溜槽,设置于第一输送带输送出口和第二输送带落料点之间,用于输送第一输送机和第二输送机之间的物料;

25.信号采集托辊组,与信号采集模块连接,设置在输送机落料点前,距离改向滚筒4倍的上托辊组间距以上位置处,用于信号采集模块采集信号采集托辊组上的物料信息;

26.信号采集托辊组具体用于:检测到输送机上的物料重量后,通过杠杆作用与称重传感器产生一个正比于皮带载荷的电压信号,经a/d模数转换装置转换成数字信号发送给控制模块。

27.信号采集模块,与控制模块连接,设置于第一输送机和第二输送机落料点前,用于采集物料信息并将物料信息发送到控制模块;

28.信号采集模块包括:

29.第一皮带秤,设置在第一输送机信号采集托辊组下方;

30.第二皮带秤,设置在第二输送机信号采集托辊组下方;

31.所述皮带秤上设置有称重传感器和测速传感器;

32.其中第一皮带秤上设置为第一称重传感器,用于检测第一输送机信号采集托辊组上的物料重量信息和时间信息并将重量信息和时间信息发送到控制模块,第一测速传感器用于检测第一输送机的带速v1并发送到控制模块;

33.第二皮带秤上设置为第二称重传感器,用于检测第二输送机上信号采集托辊组上的物料重量信息和时间信息并将重量信息和时间信息发送到控制模块,第二测速传感器用于检测第二输送机的带速v2并发送到控制模块。

34.控制模块,与输送模块连接,用于接收信号采集模块发送的物料信息进行计算,根据计算判断转载点溜槽堵塞。

35.控制模块具体用于:通过算法计算第一输送机的瞬时流量和第二输送机的瞬时流量数据,再通过对比第一输送机和第二输送机上的物料流量变化,判断转载点溜槽堵塞情况。

36.通过

[0037][0038][0039]

其中,q1(t)为第一输送机的瞬时流量,q2(t)为第二输送机的瞬时流量,t1为第一皮带秤接收来料信号时间,t2为第二皮带秤接收来料信号时间,q1为第一输送机的单位长度载重量,q2为第二输送机的单位长度载重量,t为单位物料通过皮带秤的时间的算法计算第一输送机的瞬时流量和第二输送机的瞬时流量数据,再通过对比第一输送机和第二输送机上的物料流量变化,判断转载点溜槽堵塞情况。

[0040]

在称重传感器采集第一输送机和第二输送机上的物料重量时,对第一皮带秤接收来料信号时间t1和第二皮带秤接收来料信号时间t2通过自学习功能校核。

[0041]

控制模块还用于:计算q1(t)与q2(t)的差值δq,根据δq判断堵料状态,根据堵料状态发出报警或控制或停机信号到输送模块,判断堵料达到警戒条件时,发出控制信号到输送模块来减少前序给料;判断严重堵料时,发出停止输料信号到输送模块,对堵料状态信息进行提示或显示。

[0042]

控制模块具体用于:根据导料槽内部结构设计设置警戒条件,判断堵料达到警戒条件时,发出控制信号到输送模块来减少前序给料。

[0043]

第一皮带秤和第二皮带秤安装位置前后的信号采集托辊组,设置在同一个水平面内。

[0044]

具体实施如下:

[0045]

图2是本发明实施例的基于物料动态计量的转载点溜槽堵塞检测系统的工作流程图;

[0046]

在如图1的本实施例中,本发明提供了一种基于物料动态计量的转载点溜槽堵塞检测系统,该系统包括用于输送物料的输送系统、用于物料流量检测的控制系统和转载点

溜槽,其中所述控制器根据检测物料输送系统中的流量变化情况做出堵料状态的判断,具备堵料状态信息提示或显示功能,可以直接根据堵料状态发出报警、控制或停机信号。

[0047]

在本实施例中,所述输送系统包括第一输送机、第二输送机、连接在第一和第二输送机上的控制系统,所述第一输送机上设置有第一驱动滚筒和第一改向滚筒,所述第二输送机上设置有第二驱动滚筒和第二改向滚筒。

[0048]

在本实施例中,所述输送机上均设置有信号采集托辊组,所述信号采集托辊组设置在输送机落料点前,距离改向滚筒4倍的上托辊组间距以上位置处,所述信号采集托辊组下方连接有控制系统,输送过程中物料通过信号采集托辊组上方的输送带时,控制系统可以收到信号采集托辊组上的物料信息。

[0049]

在本实施例中,所述控制系统包括设置在第一输送机的信号采集托辊组下方的第一皮带秤、设置在第二输送机的信号采集托辊组下方的第二皮带秤和控制器,所述皮带秤上均设置有称重传感器和测速传感器,其中第一皮带秤上设置为第一称重传感器,用于检测第一输送机上信号采集托辊组上的物料重量,第一测速传感器用于检测第一输送机的带速v1;第二皮带秤上设置为第二称重传感器,用于检测第二输送机上信号采集托辊组上的物料重量,第二测速传感器用于检测第二输送机的带速v2。

[0050]

在本实施例中,所述称重传感器采集到的第一输送机和第二输送机的物料重量信息,以电流或电压信号方式发送至控制器中,同时将采集到的输送带速度信息和时间信息输送至控制器,控制器对数据进行计算、对比。

[0051]

在本实施例中,所述控制器通过算法计算第一输送机的瞬时流量和第二输送机的瞬时流量数据,再通过对比第一输送机和第二输送机上的物料流量变化,判断转载点溜槽堵塞情况。

[0052]

在本实施例中,所述算法为:

[0053][0054][0055]

其中,q1为第一输送机的瞬时流量,q2为第一输送机的瞬时流量,t1为第一皮带秤接收来料信号时间,t2为第二皮带秤接收来料信号时间,q1为第一输送机的单位长度载重量,q2为第二输送机的单位长度载重量,t为单位物料通过皮带秤的时间。当物料经过第一皮带秤时,第一信号采集托辊组检测到第一输送机上的物料重量,通过杠杆作用于第一称重传感器,产生一个正比于皮带载荷的电压信号,经a/d模数转换装置转换成数字信号发送给控制器。同时,第一测速传感器将产生的速度脉冲信号直接发送给控制器,控制器对第一称重传感器的电压信号和第一测速传感器的脉冲信号进行处理和计算,通过计算公式q1=q1v1得到物料的瞬时流量值,其中q1为第一皮带秤(4)上的物料瞬时流量值,q1为单位皮带长度上的载重值,v1为同一时刻的输送带速度值。还,通过计算公式得到物料在t时间内通过第一皮带秤的累计值,其中q1(t)为第一皮带秤上的物料瞬时载重值,v1(t)为瞬时皮带速度值,t1为物料到达第一皮带秤的时间即第一皮带秤接收来料信号时间。

[0056]

在本实施例中如图1所示,第一、第二输送机的长度分别为l1、l2,带速分别为v1、

v2,第一皮带秤安装在第一输送机受料点前,距离第一改向滚筒x1处;第二皮带秤安装在第二输送机受料点前,距离第二改向滚筒x2处。b1、b2分别为第一、二输送机受料点与尾部改向滚筒的距离,第一、第二皮带秤接收来料信号时间分别t1、t2,过转载点溜槽时间为t3,进而即可求得物料到达第二皮带秤的时间。

[0057][0058]

同理,通过计算公式可以得到物料在t时间内通过第二皮带秤的累计值,其中q2(t)为第二皮带秤上的物料瞬时载重值,在溜槽未发生堵塞的情况下,q1(t)≈q2(t),当溜槽发生堵塞时,在两组皮带秤上所采集到的物料瞬时载重值会产生差值,当所产生的差值或差值百分比大于所设定的值时,控制系统给出报警或停机信号。

[0059]

在本实施例中,所述控制系统在通过称重传感器采集第一输送机和第二输送机上的物料重量变化时,可以对第一皮带秤接收来料信号时间t1和第二皮带秤接收来料信号时间t2通过系统自学习功能校核。

[0060]

在本实施例中,所述控制器根据检测q1与q2差值δq做出堵料状态的判断,具备堵料状态信息提示或显示功能,可以直接根据堵料状态发出报警、控制或停机信号。判断堵料达到警戒值附近时,发出控制信号,减少前序给料控制;判断严重堵料时,可以直接发出停止输料信号,所述堵料警戒条件为δq》0.3q1(t),当达到警戒条件时,给出报警信号进行前序流量干预,减少前序流量。

[0061]

控制系统根据检测差值做出堵料状态的判断,具备堵料状态信息提示或显示功能。包括但不限于以下判定方法,例如:小于10%属于正常波动范围,大于等于10%小于30%属于轻度堵料,大于30%给出堵料报警,并提示系统减少前序给料控制。根据需求可以用实时画面显示,也可以用数据显示,控制系统参与输料系统的控制,根据检测的堵料状态,给输料系统报警信号,堵料超过限定值时,控制前序来料系统减少给料,当检测堵料严重时,可以直接停止输料系统。

[0062]

在本实施例中,第一皮带秤和第二皮带秤安装位置前后的托辊组设置为同一个水平面内。如图1所示,第一皮带秤、第二皮带秤分别安装在第一输送机、第二输送机上,距离落料点大于4倍的上托辊组间距以上位置处,而且第一皮带秤和第二皮带秤安装位置附近的十几组托辊尽量在一条水平线上,以保持皮带秤上方托辊受力的均匀。

[0063]

本发明的工作流程如图2所示:首先,第一输送机、第二输送机分别安装一组皮带秤,用于采集物料的流量信息;其次,当物料经过第一皮带秤时,信号采集托辊组检测到输送机上的物料重量通过杠杆作用与称重传感器,产生一个正比于皮带载荷的电压信号,经a/d模数转换装置转换成数字信号发送给控制器,同时测速传感器将产生的速度脉冲信号直接发送给控制器。当物料通过第一皮带秤后,经过一段时间δt到达第二皮带秤,与第一皮带秤一样,第二皮带秤将采集到的物料信息发送给控制器;再次,控制器收到两组皮带秤采集的信息后,进行计算、对比、分析;最后,根据两组物料流量的差值、或者差值百分比,控制系统发出报警或停机信号。

[0064]

还有其它的具有设置在转载点溜槽外部的检测系统并且通过对比不同输送带上

的流量差等技术特征的都是本发明的实施例之一,例如在控制系统中利用摄像头捕捉物料截面并计算物料流量。

[0065]

因此在涉及转载点溜槽堵塞检测技术领域内,凡是包含有用设置在转载点溜槽外部的检测系统,并且通过对比不同输送带上的流量差等技术特征的技术内容都在本发明的保护范围内。上述实施例只是本发明所提供的检测转载点溜槽堵塞技术的一种实现形式,根据本发明所提供的方案的其他变形,增加或者减少其中的成份或步骤,或者将本发明用于其他的与本发明接近的技术领域,均属于本发明的保护范围。

[0066]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替本发明各实施例技术方案,并不使相应技术方案的本质脱离本方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。