1.本发明涉及半导体材料,尤其涉及一种工程衬底及其制备方法。

背景技术:

2.高质量的gan外延是制备gan基功率器件以及射频微波器件(rf器件)的必需材料。由于gan单晶衬底的制备难度以及本身较低的导热率,gan电子器件外延通常在硅、碳化硅等异质衬底上进行。异质衬底同氮化物半导体的热膨胀系数有较大的失配,导致在高温外延生长过程中,gan外延层通常会积累较高的缺陷密度和较大的热应力,严重的制约了器件性能和可靠性的提高。

3.另一个方面,随着gan基器件的小型化与高集成化发展,尤其是器件在大功率工作过程中会产生大量的热量,如果热量不能及时耗散,会加速器件的老化以及工作寿命的降低。因此,在制备gan外延的时候,需要考虑选用导热性较好的衬底来传递gan基大功率器件工作中产生的热量。

4.目前gan功率器件的外延通常采用晶相的硅衬底,由于硅材料本身的低禁带宽度以及高导电率,当器件在高压工作的时候,容易在gan器件层同硅衬底之间产生垂直方向的击穿,因此,在进行gan器件层外延之前,通常需要生长较大厚度的宽禁带材料如aln、高铝组分algan等。但是由于异质外延的难度,目前硅基gan器件的耐高压能力仍很难超过1.2kv以上。

5.因目前的工程衬底的散热性能以及硅基gan器件的耐高压性能不理想,所以需要找到一种热膨胀系数、导热率和晶体质量都较好的衬底材料进行gan功率器件外延,可以较好的解决上述问题,有效提高器件性能。

6.申请人发现氮化铝材料:导热率高达285w/mk,仅次于碳化硅;热膨胀系数以及晶格常数同氮化镓之间的差别小于5%;禁带宽度大于6ev,属于绝缘体;可以满足上述要求。但是,单晶氮化铝衬底的制备极其困难,尺寸较小,价格昂贵,无法满足普通gan器件外延的需要。氮化铝材料在电子器件领域的应用主要以陶瓷基底的形式存在,通常用于制作散热基板,采用粉末烧结形成,但是由于其多晶相、多空隙、高杂质含量的属性,无法直接用于单晶gan的高温外延。

技术实现要素:

7.发明目的:本发明旨在提供一种可以解决器件散热、耐高压问题,并且与其上生长的外延晶格系数及热膨胀系数匹配,匹配的工程衬底及其制备方法。

8.技术方案:本发明所述的一种工程衬底,所述工程衬底从下往上依次包括氮化铝陶瓷基底、组合介质层、氮化铝层,所述氮化铝层的氮极性面与所述组合介质层的表面贴合,所述组合介质层是电绝缘体。

9.由于氮化铝层和氮化铝陶瓷基底的热导性能优秀,氮化铝层和组合介质层是电绝缘体,介电性能良好,同时,在工程衬底制备中组合介质层还作为阻挡层隔绝了所述氮化铝

陶瓷基底内的杂质向所述氮化铝层的扩散,满足了在工程衬底上进行后续gan器件高温外延的工艺要求。所以所述工程衬底导热性好,可以使高功率大电流gan基器件在工作时热量不断由导热性好的该衬底扩散到基座散热装置上,避免器件的结温升高,从而改善器件性能,延长器件的使用寿命。除此之外,所述氮化铝层是氮化铝外延种层,可以与其上后续生长氮化物外延结构晶格系数及热膨胀系数匹配,从而保证氮化物外延结构的晶体质量。

10.优选地,所述组合介质层包括相互复合的第一介质层和第二介质层。

11.优选地,所述第一介质层和第二介质层由二氧化硅、氮化硅、氧化铝或者氧化锆中的一种或者多种制成。

12.优选地,所述组合介质层的厚度为100nm~2000nm。

13.优选地,所述氮化铝陶瓷基底的厚度为350μm~1000μm。

14.优选地,所述氮化铝层的厚度为0.1μm~2μm。

15.一种工程衬底的制备方法,所述制备方法包括:

16.在氮化铝陶瓷基底上形成第一介质层;

17.在临时衬底上形成氮化铝层;

18.在所述氮化铝层铝极性面形成转移衬底;

19.去除所述临时衬底以露出所述氮化铝层的氮极性面;

20.在所述氮化铝层的氮极性面形成第二介质层;

21.将所述第一介质层和第二介质层键合得到组合介质层,其中,所述组合介质层是电绝缘体;

22.去除所述转移衬底露出所述氮化铝层的铝极性面。

23.优选地,所述临时衬底为硅衬底,临时衬底厚度为500μm~1000μm。

24.优选地,采用cvd工艺或者溅射pvd工艺在所述临时衬底上生长氮化铝层。

25.优选地,通过键合工艺在所述氮化铝层的铝极性面形成转移衬底,转移衬底材料为硅、石英、玻璃中的任一种制成。

26.本发明所述的工程衬底的热膨胀系数同后续gan外延材料的热膨胀系数相近,使得后续外延生长过程中产生的缺陷密度低,可与后续生长的外延晶格高度匹配。本发明所述工程衬底的制备方法中,分别制备氮化铝陶瓷基底和氮化铝层,再通过第一介质层和第二介质层将多晶的氮化铝陶瓷基底和单晶的氮化铝层直接键合,形成的组合介质层可以承受高温处理,同时还作为阻挡层隔绝了氮化铝陶瓷基底内的杂质向氮化铝层的扩散,满足了在工程衬底上进行后续gan器件高温外延的工艺要求。进一步的,由于所述氮化铝层和组合介质层都是电绝缘体,其介电性能良好。

27.有益效果:本发明与现有技术相比,其显著优点是:1、高导热、抗高压击穿。2、热膨胀系数以及晶格常数与其上生长的外延晶格匹配。3、提高后续制备的gan功率器件的外延质量以及可靠性。

附图说明

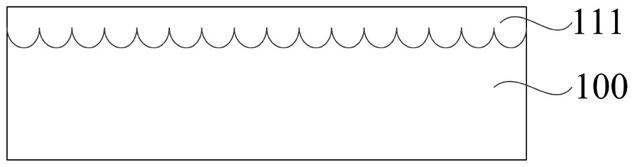

28.图1到图7为本发明方法实施例期间形成的中间结构的简化横截面图。

具体实施方式

29.下面结合附图对本发明作进一步说明。

30.工程衬底的制备方法,包括:

31.如图1所示,提供氮化铝陶瓷基底100,并在所述氮化铝陶瓷基底100上形成第一介质层111。所述第一介质层111的材质可以是二氧化硅、氮化硅、氧化铝或者氧化锆等材料,也可以是上述至少两种材料的组合。所述氮化铝陶瓷基底100可以选用陶瓷氮化铝,但是陶瓷氮化铝表面较粗糙,故在制备时需要进行表面抛光的预处理。优选地,所述氮化铝陶瓷基底100的厚度为350μm~1000μm。本实施例选择自制氮化铝陶瓷基底100,在制备氮化铝陶瓷基底100的过程中,使用合适颗粒大小氮化铝粉体原料,以及适宜的烧结助剂如caf2,y2o3,li2co3等,促进氮化铝胚体的致密烧结。此外,烧结助剂除了能够产生液相促进烧结,还能够与氮化铝晶格中的氧反应起到去除氧杂质的作用,从而提高所述氮化铝陶瓷基底100的热导性能,生长工艺温度可以为超过1500℃。

32.如图2所示,提供一临时衬底200,在所述临时衬底200上形成氮化铝层210。具体的,所述临时衬底200为硅衬底。所述临时衬底200的厚度为500μm~1000μm。所述氮化铝层210是氮化铝外延种层,可以其上后续生长氮化物外延结构晶格系数与其(氮化铝层210)匹配,从而保证氮化物外延结构的晶体质量。所述氮化铝层210的厚度为0.1μm~2μm。本实施例可以采用cvd工艺或者溅射pvd工艺直接在所述所述临时衬底200上生长所述所述氮化铝层210。

33.如图3所示,在所述氮化铝层210上形成转移衬底220。转移衬底220可以为硅、石英、玻璃等材料。转移衬底220可以通过键合工艺键合在所述氮化铝层210上,此时,所述氮化铝层210的铝极性面与所述转移衬底220接触(贴合),所述氮化铝层210的氮极性面与所述临时衬底200接触(贴合)。

34.如图4所示,去除所述临时衬底200以露出所述氮化铝层210氮极性面。本实施例可以先通过减薄、研磨去除大部分临时衬底,再通过湿法刻蚀或者干法刻蚀去除剩余厚度的所述临时衬底200以露出所述氮化铝层210,即此时露出的为所述氮化铝层210的氮极性面。必要时,可通过cmp抛光、退火、掺杂等手段处理已暴露的所述氮化铝层210的氮极性表面,减少表面缺陷密度。

35.如图5所示,在远离所述转移衬底220的所述氮化铝层210的氮极性面上形成第二介质层112,此时所述氮化铝层210的氮极性面与所述第二介质层112接触(贴合)。所述第二介质层112的材质可以是二氧化硅、氮化硅、氧化铝或者氧化锆等材料,也可以是上述至少两种材料的组合。

36.如图6所示,通过直接键合工艺将所述第一介质层111和所述第二介质层112键合以得到组合介质层110。先对所述第一介质层111和所述第二介质层112的表面进行抛光,使得键合前所述第一介质层111和所述第二介质层112的表面粗糙度降低。然后进行表面激活,将所述第一介质层111和所述第二介质层112贴近后,在界面处得以形成范德华力化学键,将所述第一介质层111与所述第二介质层112键合。所述组合介质层110的厚度为100nm~2000nm。此时,所述氮化铝层210的氮极性面与所述组合介质层110的表面贴合。

37.如图7所示,去除所述转移衬底220以露出所述氮化铝层210。具体的,可以通过减薄、湿法刻蚀、干法刻蚀工艺或者剥离工艺去除所述转移衬底220,去除所述转移衬底220以

露出所述氮化铝层210的铝极性面。最终形成的工程衬底(堆叠的所述氮化铝陶瓷基底100、所述组合介质层110和所述氮化铝层210)上可以用于生长氮化镓外延层。所述工程衬底的组成主要部分为所述氮化铝陶瓷基底100,其热膨胀系数与后续形成的氮化镓外延层的热膨胀系数接近,可以提高氮化镓外延层的晶体质量,从而提高器件的整体晶体质量,改善器件的性能。

38.由此制备方法制备的工程衬底,如图7所示。所述工程衬底从下往上依次包括氮化铝陶瓷基底100、组合介质层110、氮化铝层210,所述氮化铝层210的氮极性面与所述组合介质层110的表面贴合,所述组合介质层110是电绝缘体。该工程衬底导热性好,可以使高功率大电流gan基器件在工作时热量不断由导热性好的该衬底扩散到基座散热装置上,避免器件的结温升高,从而改善器件性能,延长器件的使用寿命。同时,由于所述氮化铝层210是电绝缘体,其介电性能良好,再加上所述组合介质层110的绝缘性,增加了衬底的耐高压击穿能力,提高了衬底及器件的可靠性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。