1.本发明涉及药芯焊丝技术领域,具体为一种低温钢用自保护药芯焊丝。

背景技术:

2.药芯焊丝也称粉芯焊丝、管状焊丝,它分为加气保护和不加气保护两大类;药芯焊丝表面与实芯焊丝一样,是由塑性较好的低碳钢或低合金钢等材料制成的;其制造方法是先把钢带轧制成u形断面形状,再把按剂量配好的焊粉填加到u形钢带中,用压轧机轧紧,最后经拉拔制成不同规格的药芯焊丝;然而目前的药芯焊丝不适用低温地区,达不到在低温环境下焊接及作业要求,焊接工艺性能差,主要表现在飞溅大、脱渣性不好,不值得广泛推广应用。

技术实现要素:

3.本发明的目的在于提供一种低温钢用自保护药芯焊丝,本发明通过添加氟化钡、硅铁、电解锰、硅锰、铝镁粉、石墨、铝粉、大理石、钼铁、铬铁和铁粉制成的药芯焊丝,具有飞溅小、焊缝成形好、脱渣优良,焊缝强度高低温-60摄氏度下仍可达到49j以上,适用于南北极地低温-60摄氏度环境下的户外焊接及作业要求;在制作药芯焊丝过程中设计的烘干炉,结构简单,使用方便,设置的烘干组件,提高了烘干效率,设置的旋转组件,使原料烘干的比较均匀,比较完善。

4.本发明的目的可以通过以下技术方案实现:一种低温钢用自保护药芯焊丝,包括钢带和填充于钢带中的药粉组成,所述药芯按重量百分比由以下组分混合制成,氟化钡30%-31%,硅铁8%-12%,电解锰0.4%-0.6%,硅锰4%-6%,铝镁粉12%-14%,石墨1%-3%,铝粉9%-11%,大理石2%-4%,钼铁5%-7%,铬铁14%-16%,其余为铁粉;作为本发明进一步的方案:所述钼铁中钼的重量百分含量为25%-35%,铝镁粉中铝的重量百分含量为45%-50%,铬铁中铬的重量百分含量为50%-55%,硅铁中硅的重量百分含量为32%-40%。

5.作为本发明进一步的方案:所述药芯焊丝的填充率为23%-26%。

6.作为本发明进一步的方案:钢带成分为304l,钢带的厚度

×

宽度为0.35mm

×

10mm。

7.一种低温钢用自保护药芯焊丝的制备方法,具体步骤如下:步骤一,按质量百分比分别称取氟化钡30%-31%,硅铁8%-12%,电解锰0.4%-0.6%,硅锰4%-6%,铝镁粉12%-14%,石墨1%-3%,铝粉9%-11%,大理石2%-4%,钼铁5%-7%,铬铁14%-16%,其余为铁粉,以上组分质量百分比之和为100%;步骤二,将步骤一称取氟化钡、电解锰、硅锰、石墨、铝镁粉和大理石加入水玻璃粘结剂并混合均匀后,并放入放置在加热炉中进行烧结出炉后过筛,筛选粒度≤55目,制得混合药粉a,称取铝粉、大理石、钼铁、铬铁和铁粉与药粉a进行搅拌混合,搅拌速度为750r/min,时间为20min,混合均匀后,置于烘干炉中烘干,得到药芯粉末;

步骤三,将钢带放置在放带机上,进行钢带复绕,通过成型机先对钢带进行清理,再把钢带轧制成u型槽,然后向u形槽中添加步骤二得到的药粉,控制药芯粉末的填充率为23%-26%,在采用成型机对钢带进行封口,并减径至2.8mm,得到焊丝半成品,然后进入到下个工序,进行拉丝,通过拉丝机对半成品焊丝进行拉拔减径,拉拔减径至1.6mm,得到药芯焊丝;步骤四,最后对成品焊丝层绕装盘,打包入库。

8.作为本发明进一步的方案:所述步骤二中,烧结温度为450-600℃,烧结时间为1.5-3h。

9.作为本发明进一步的方案:所述步骤二中,烘干温度为150-200℃,烘干时间为2.5h。

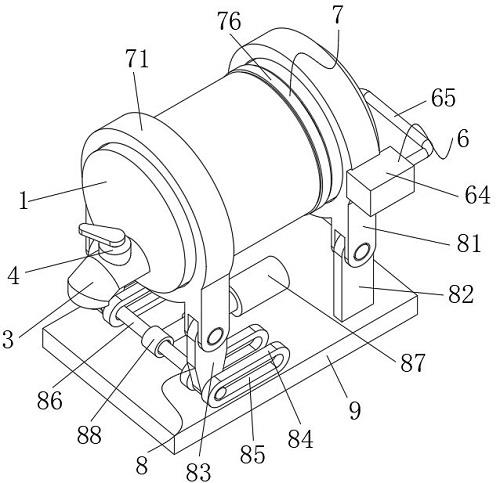

10.作为本发明进一步的方案:所述步骤二中的烘干炉包括隔热辊筒、烘干筒、料管、阀门、加热板、烘干组件、旋转组件、下料组件、底板和凸板,所述隔热辊筒的一侧内壁上焊接有烘干筒,所述隔热辊筒的一侧外壁上对应烘干筒贯通焊接有料管,且料管与烘干筒连通,所述料管的外壁上安装有阀门,所述隔热辊筒的内壁上安装有多个加热板,所述烘干筒的外壁上设置有烘干组件,所述隔热辊筒的外壁上设置有旋转组件,所述旋转组件的底端外壁上设置有下料组件;所述旋转组件包括环形托、环形槽、环形滑块、旋转电机、带轮、皮带和带槽,所述隔热辊筒的外壁上套接有两个环形托,所述环形托的内壁上开设有环形槽,所述隔热辊筒的外壁上对应环形槽焊接有环形滑块,且环形滑块的外壁与环形槽的内壁贴合,所述环形托的一侧外壁上安装有旋转电机,所述旋转电机输出轴的一端上套接有带轮,所述带轮的外壁上套接有皮带,所述隔热辊筒的外壁上对应皮带开设有带槽,且皮带的另一端套接于带槽内,所述烘干筒的内壁上固定有两个凸板。

11.作为本发明进一步的方案:所述烘干组件包括螺旋管、吹风孔、轴承套、鼓风机和连接钢管,所述烘干筒位于隔热辊筒内的外壁上安装有螺旋管,所述螺旋管穿过隔热辊筒外壁的一端上转动安装有轴承套,所述轴承套的另一端上插接有连接钢管,且连接钢管与轴承套转动连接,所述环形托的一侧上对应连接钢管安装有鼓风机,且鼓风机出风口与连接钢管的一端连接。

12.作为本发明进一步的方案:所述下料组件包括第一支撑板、第二支撑板、第三支撑板、固定板、移动槽、移动杆、液压缸和套环,所述环形托的底端外壁上焊机有两个第一支撑板,两个所述第一支撑板靠近料管的底端上转动安装有第三支撑板,另两个第一支撑板的底端上转动安装有第二支撑板,所述第二支撑板之间的底端上焊接有底板,所述第三支撑板之间的外壁上转动安装有移动杆,所述移动杆的中部外壁上套接有套环,所述底板位于套环一侧的顶端外壁上固定有液压缸,且液压缸伸缩轴的一端固定于套环的外壁,所述底板位于第三支撑板两侧的顶端外壁上均焊接有固定板,所述固定板的外壁上对应移动杆贯通开设有移动槽,且移动杆的外壁与移动槽的内壁贴合。

13.本发明的有益效果:本发明通过添加氟化钡、硅铁、电解锰、硅锰、铝镁粉、石墨、铝粉、大理石、钼铁、铬铁和铁粉制成的药芯焊丝,具有飞溅小、焊缝成形好、脱渣优良,焊缝强度高低温-60摄氏度下仍可达到49j以上,适用于南北极地低温-60摄氏度环境下的户外焊接及作业要求;在制作药芯焊丝过程中设计的烘干炉,结构简单,使用方便,设置的烘干组

件,通过螺旋管、吹风孔、轴承套、鼓风机和连接钢管的配合,便于对加热板的热量进行充分利用,对通过螺旋管的气体进行加热,吹到烘干筒的原料上,提高了烘干效率和效果,设置的旋转组件,通过环形托、环形槽、环形滑块、旋转电机、带轮、皮带和带槽的配合,便于对烘干筒进行旋转,从而对原料进行翻转,使原料烘干的比较均匀,比较完善,设置的下料组件,通过第一支撑板、第二支撑板、第三支撑板、固定板、移动槽、移动杆、液压缸和套环的配合,在下料时,可以使料管、隔热辊筒和烘干筒倾斜,便于出料,值得广泛推广应用。

附图说明

14.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

15.图1为本发明烘干炉的正视立体结构示意图;图2为本发明烘干炉的侧视立体结构示意图;图3为本发明烘干炉的局部正视剖视图;图中:1、隔热辊筒;2、烘干筒;3、料管;4、阀门;5、加热板;6、烘干组件;7、旋转组件;8、下料组件;9、底板;10、凸板;61、螺旋管;62、吹风孔;63、轴承套;64、鼓风机;65、连接钢管;71、环形托;72、环形槽;73、环形滑块;74、旋转电机;75、带轮;76、皮带;77、带槽;81、第一支撑板;82、第二支撑板;83、第三支撑板;84、固定板;85、移动槽;86、移动杆;87、液压缸;88、套环。

具体实施方式

16.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

17.实施例1如图1-3所示,一种低温钢用自保护药芯焊丝,包括钢带和填充于钢带中的药粉组成,药芯按重量百分比由以下组分混合制成,氟化钡30.5%,硅铁10%,电解锰0.5%,硅锰5%,铝镁粉13%,石墨2%,铝粉10%,大理石3%,钼铁6%,铬铁15%,铁粉5%;钼铁中钼的重量百分含量为25%-35%,铝镁粉中铝的重量百分含量为45%-50%,铬铁中铬的重量百分含量为50%-55%,硅铁中硅的重量百分含量为32%-40%;钢带成分为304l,钢带的厚度

×

宽度为0.35mm

×

10mm;一种低温钢用自保护药芯焊丝的制备方法,具体步骤如下:步骤一,按质量百分比分别称取氟化钡、硅铁、电解锰、硅锰、铝镁粉、石墨、铝粉、大理石、钼铁、铬铁、其余为铁粉,以上组分质量百分比之和为100%;步骤二,将步骤一称取氟化钡、电解锰、硅锰、石墨、铝镁粉和大理石加入水玻璃粘结剂并混合均匀后,并放入放置在加热炉中进行烧结出炉后过筛,筛选粒度≤55目,制得混合药粉a,称取铝粉、大理石、钼铁、铬铁和铁粉与药粉a进行搅拌混合,搅拌速度为750r/min,时间为20min,混合均匀后,置于烘干炉中烘干,得到药芯粉末;烘干炉包括隔热辊筒1、烘干筒2、料管3、阀门4、加热板5、烘干组件6、旋转组件7、下料组件8、底板9和凸板10,隔热辊筒1的一侧内壁上焊接有烘干筒2,隔热辊筒1的一侧外壁上对应烘干筒2贯通焊接有料管

3,且料管3与烘干筒2连通,料管3的外壁上安装有阀门4,隔热辊筒1的内壁上安装有多个加热板5,烘干筒2的外壁上设置有烘干组件6,隔热辊筒1的外壁上设置有旋转组件7,旋转组件7的底端外壁上设置有下料组件8,往烘干筒2内放料时,把料管3的料口转动到朝上方向,打开阀门4,通过料管3把原料放入烘干筒2内,出料时,把料管3的料口转动到朝下方向;旋转组件7包括环形托71、环形槽72、环形滑块73、旋转电机74、带轮75、皮带76和带槽77,隔热辊筒1的外壁上套接有两个环形托71,环形托71的内壁上开设有环形槽72,隔热辊筒1的外壁上对应环形槽72焊接有环形滑块73,且环形滑块73的外壁与环形槽72的内壁贴合,环形托71的一侧外壁上安装有旋转电机74,旋转电机74输出轴的一端上套接有带轮75,带轮75的外壁上套接有皮带76,隔热辊筒1的外壁上对应皮带76开设有带槽77,且皮带76的另一端套接于带槽77内,烘干筒2的内壁上固定有两个凸板10,便于对烘干筒2的原料进行烘干,烘干效果比较好,比较均匀,提高了工作效率,旋转电机74带动带轮75旋转,带轮75通过皮带76和带槽77的配合,带动隔热辊筒1和烘干筒2旋转,在配合上加热板5,对烘干筒2加热,从而对原料进行加热,使原料烘干比较均匀;烘干组件6包括螺旋管61、吹风孔62、轴承套63、鼓风机64和连接钢管65,烘干筒2位于隔热辊筒1内的外壁上安装有螺旋管61,螺旋管61穿过隔热辊筒1外壁的一端上转动安装有轴承套63,轴承套63的另一端上插接有连接钢管65,且连接钢管65与轴承套63转动连接,环形托71的一侧上对应连接钢管65安装有鼓风机64,且鼓风机64出风口与连接钢管65的一端连接,进一步对烘干筒2内的原料进行烘干,进一步提高烘干效率,启动鼓风机64,鼓风机64产生的风通过连接钢管65和螺旋管61从吹风孔62吹到烘干筒2内,比较完善,再通过加热板5对螺旋管61的加热,使吹出的风为热风,进一步提高了烘干效率;下料组件8包括第一支撑板81、第二支撑板82、第三支撑板83、固定板84、移动槽85、移动杆86、液压缸87和套环88,环形托71的底端外壁上焊机有两个第一支撑板81,两个第一支撑板81靠近料管3的底端上转动安装有第三支撑板83,另两个第一支撑板81的底端上转动安装有第二支撑板82,第二支撑板82之间的底端上焊接有底板9,第三支撑板83之间的外壁上转动安装有移动杆86,移动杆86的中部外壁上套接有套环88,底板9位于套环88一侧的顶端外壁上固定有液压缸87,且液压缸87伸缩轴的一端固定于套环88的外壁,底板9位于第三支撑板83两侧的顶端外壁上均焊接有固定板84,固定板84的外壁上对应移动杆86贯通开设有移动槽85,且移动杆86的外壁与移动槽85的内壁贴合,结构简单,操作方便,便于下料,比较完善和实用,启动液压缸87,液压缸87通过套环88带动移动杆86移动,移动杆86带动第三支撑板83移动,在通过与第二支撑板82的配合,使隔热辊筒1和烘干筒2往料管3一侧倾斜,方便出料;步骤三,将钢带放置在放带机上,进行钢带复绕,通过成型机先对钢带进行清理,再把钢带轧制成u型槽,然后向u形槽中添加步骤二得到的药粉,控制药芯粉末的填充率为23%-26%,在采用成型机对钢带进行封口,并减径至2.8mm,得到焊丝半成品,然后进入到下个工序,进行拉丝,通过拉丝机对半成品焊丝进行拉拔减径,拉拔减径至1.6mm,得到药芯焊丝;步骤四,最后对成品焊丝层绕装盘,打包入库。

18.实施例2如图1-3所示,一种低温钢用自保护药芯焊丝,包括钢带和填充于钢带中的药粉组

成,药芯按重量百分比由以下组分混合制成,氟化钡30%,硅铁12%,电解锰0.4%,硅锰4%,铝镁粉12%,石墨3%,铝粉11%,大理石4%,钼铁7%,铬铁14%,铁粉2.6%;钼铁中钼的重量百分含量为25%-35%,铝镁粉中铝的重量百分含量为45%-50%,铬铁中铬的重量百分含量为50%-55%,硅铁中硅的重量百分含量为32%-40%;钢带成分为304l,钢带的厚度

×

宽度为0.35mm

×

10mm;一种低温钢用自保护药芯焊丝的制备方法,具体步骤如下:步骤一,按质量百分比分别称取氟化钡、硅铁、电解锰、硅锰、铝镁粉、石墨、铝粉、大理石、钼铁、铬铁、其余为铁粉,以上组分质量百分比之和为100%;步骤二,将步骤一称取氟化钡、电解锰、硅锰、石墨、铝镁粉和大理石加入水玻璃粘结剂并混合均匀后,并放入放置在加热炉中进行烧结出炉后过筛,筛选粒度≤55目,制得混合药粉a,称取铝粉、大理石、钼铁、铬铁和铁粉与药粉a进行搅拌混合,搅拌速度为750r/min,时间为20min,混合均匀后,置于烘干炉中烘干,得到药芯粉末;烘干炉包括隔热辊筒1、烘干筒2、料管3、阀门4、加热板5、烘干组件6、旋转组件7、下料组件8、底板9和凸板10,隔热辊筒1的一侧内壁上焊接有烘干筒2,隔热辊筒1的一侧外壁上对应烘干筒2贯通焊接有料管3,且料管3与烘干筒2连通,料管3的外壁上安装有阀门4,隔热辊筒1的内壁上安装有多个加热板5,烘干筒2的外壁上设置有烘干组件6,隔热辊筒1的外壁上设置有旋转组件7,旋转组件7的底端外壁上设置有下料组件8,往烘干筒2内放料时,把料管3的料口转动到朝上方向,打开阀门4,通过料管3把原料放入烘干筒2内,出料时,把料管3的料口转动到朝下方向;旋转组件7包括环形托71、环形槽72、环形滑块73、旋转电机74、带轮75、皮带76和带槽77,隔热辊筒1的外壁上套接有两个环形托71,环形托71的内壁上开设有环形槽72,隔热辊筒1的外壁上对应环形槽72焊接有环形滑块73,且环形滑块73的外壁与环形槽72的内壁贴合,环形托71的一侧外壁上安装有旋转电机74,旋转电机74输出轴的一端上套接有带轮75,带轮75的外壁上套接有皮带76,隔热辊筒1的外壁上对应皮带76开设有带槽77,且皮带76的另一端套接于带槽77内,烘干筒2的内壁上固定有两个凸板10,便于对烘干筒2的原料进行烘干,烘干效果比较好,比较均匀,提高了工作效率,旋转电机74带动带轮75旋转,带轮75通过皮带76和带槽77的配合,带动隔热辊筒1和烘干筒2旋转,在配合上加热板5,对烘干筒2加热,从而对原料进行加热,使原料烘干比较均匀;烘干组件6包括螺旋管61、吹风孔62、轴承套63、鼓风机64和连接钢管65,烘干筒2位于隔热辊筒1内的外壁上安装有螺旋管61,螺旋管61穿过隔热辊筒1外壁的一端上转动安装有轴承套63,轴承套63的另一端上插接有连接钢管65,且连接钢管65与轴承套63转动连接,环形托71的一侧上对应连接钢管65安装有鼓风机64,且鼓风机64出风口与连接钢管65的一端连接,进一步对烘干筒2内的原料进行烘干,进一步提高烘干效率,启动鼓风机64,鼓风机64产生的风通过连接钢管65和螺旋管61从吹风孔62吹到烘干筒2内,比较完善,再通过加热板5对螺旋管61的加热,使吹出的风为热风,进一步提高了烘干效率;下料组件8包括第一支撑板81、第二支撑板82、第三支撑板83、固定板84、移动槽85、移动杆86、液压缸87和套环88,环形托71的底端外壁上焊机有两个第一支撑板81,两个第一支撑板81靠近料管3的底端上转动安装有第三支撑板83,另两个第一支撑板81的底端上转动安装有第二支撑板82,第二支撑板82之间的底端上焊接有底板9,第三支撑板83之间的外壁上转动安装有移动杆86,移动杆86的中部外壁上套接有套环88,底板9位于套环88一

侧的顶端外壁上固定有液压缸87,且液压缸87伸缩轴的一端固定于套环88的外壁,底板9位于第三支撑板83两侧的顶端外壁上均焊接有固定板84,固定板84的外壁上对应移动杆86贯通开设有移动槽85,且移动杆86的外壁与移动槽85的内壁贴合,结构简单,操作方便,便于下料,比较完善和实用,启动液压缸87,液压缸87通过套环88带动移动杆86移动,移动杆86带动第三支撑板83移动,在通过与第二支撑板82的配合,使隔热辊筒1和烘干筒2往料管3一侧倾斜,方便出料;步骤三,将钢带放置在放带机上,进行钢带复绕,通过成型机先对钢带进行清理,再把钢带轧制成u型槽,然后向u形槽中添加步骤二得到的药粉,控制药芯粉末的填充率为23%-26%,在采用成型机对钢带进行封口,并减径至2.8mm,得到焊丝半成品,然后进入到下个工序,进行拉丝,通过拉丝机对半成品焊丝进行拉拔减径,拉拔减径至1.6mm,得到药芯焊丝;步骤四,最后对成品焊丝层绕装盘,打包入库。

19.实施例3如图1-3所示,一种低温钢用自保护药芯焊丝,包括钢带和填充于钢带中的药粉组成,药芯按重量百分比由以下组分混合制成,氟化钡31%,硅铁8%,0.6%,硅锰4%,铝镁粉12%,石墨1%,铝粉9%,大理石2%,钼铁5%,铬铁16%,铁粉11.44%;钼铁中钼的重量百分含量为25%-35%,铝镁粉中铝的重量百分含量为45%-50%,铬铁中铬的重量百分含量为50%-55%,硅铁中硅的重量百分含量为32%-40%;钢带成分为304l,钢带的厚度

×

宽度为0.35mm

×

10mm;一种低温钢用自保护药芯焊丝的制备方法,具体步骤如下:步骤一,按质量百分比分别称取氟化钡、硅铁、电解锰、硅锰、铝镁粉、石墨、铝粉、大理石、钼铁、铬铁、其余为铁粉,以上组分质量百分比之和为100%;步骤二,将步骤一称取氟化钡、电解锰、硅锰、石墨、铝镁粉和大理石加入水玻璃粘结剂并混合均匀后,并放入放置在加热炉中进行烧结出炉后过筛,筛选粒度≤55目,制得混合药粉a,称取铝粉、大理石、钼铁、铬铁和铁粉与药粉a进行搅拌混合,搅拌速度为750r/min,时间为20min,混合均匀后,置于烘干炉中烘干,得到药芯粉末;烘干炉包括隔热辊筒1、烘干筒2、料管3、阀门4、加热板5、烘干组件6、旋转组件7、下料组件8、底板9和凸板10,隔热辊筒1的一侧内壁上焊接有烘干筒2,隔热辊筒1的一侧外壁上对应烘干筒2贯通焊接有料管3,且料管3与烘干筒2连通,料管3的外壁上安装有阀门4,隔热辊筒1的内壁上安装有多个加热板5,烘干筒2的外壁上设置有烘干组件6,隔热辊筒1的外壁上设置有旋转组件7,旋转组件7的底端外壁上设置有下料组件8,往烘干筒2内放料时,把料管3的料口转动到朝上方向,打开阀门4,通过料管3把原料放入烘干筒2内,出料时,把料管3的料口转动到朝下方向;旋转组件7包括环形托71、环形槽72、环形滑块73、旋转电机74、带轮75、皮带76和带槽77,隔热辊筒1的外壁上套接有两个环形托71,环形托71的内壁上开设有环形槽72,隔热辊筒1的外壁上对应环形槽72焊接有环形滑块73,且环形滑块73的外壁与环形槽72的内壁贴合,环形托71的一侧外壁上安装有旋转电机74,旋转电机74输出轴的一端上套接有带轮75,带轮75的外壁上套接有皮带76,隔热辊筒1的外壁上对应皮带76开设有带槽77,且皮带76的另一端套接于带槽77内,烘干筒2的内壁上固定有两个凸板10,便于对烘干筒2的原料进行烘干,烘干效果比较好,比较均匀,提高了工作效率,旋转电机74带动带轮75旋转,带轮75通过皮带76和带槽77的配合,带动隔热辊筒1和烘干筒2旋转,在配合上加热板5,对烘

干筒2加热,从而对原料进行加热,使原料烘干比较均匀;烘干组件6包括螺旋管61、吹风孔62、轴承套63、鼓风机64和连接钢管65,烘干筒2位于隔热辊筒1内的外壁上安装有螺旋管61,螺旋管61穿过隔热辊筒1外壁的一端上转动安装有轴承套63,轴承套63的另一端上插接有连接钢管65,且连接钢管65与轴承套63转动连接,环形托71的一侧上对应连接钢管65安装有鼓风机64,且鼓风机64出风口与连接钢管65的一端连接,进一步对烘干筒2内的原料进行烘干,进一步提高烘干效率,启动鼓风机64,鼓风机64产生的风通过连接钢管65和螺旋管61从吹风孔62吹到烘干筒2内,比较完善,再通过加热板5对螺旋管61的加热,使吹出的风为热风,进一步提高了烘干效率;下料组件8包括第一支撑板81、第二支撑板82、第三支撑板83、固定板84、移动槽85、移动杆86、液压缸87和套环88,环形托71的底端外壁上焊机有两个第一支撑板81,两个第一支撑板81靠近料管3的底端上转动安装有第三支撑板83,另两个第一支撑板81的底端上转动安装有第二支撑板82,第二支撑板82之间的底端上焊接有底板9,第三支撑板83之间的外壁上转动安装有移动杆86,移动杆86的中部外壁上套接有套环88,底板9位于套环88一侧的顶端外壁上固定有液压缸87,且液压缸87伸缩轴的一端固定于套环88的外壁,底板9位于第三支撑板83两侧的顶端外壁上均焊接有固定板84,固定板84的外壁上对应移动杆86贯通开设有移动槽85,且移动杆86的外壁与移动槽85的内壁贴合,结构简单,操作方便,便于下料,比较完善和实用,启动液压缸87,液压缸87通过套环88带动移动杆86移动,移动杆86带动第三支撑板83移动,在通过与第二支撑板82的配合,使隔热辊筒1和烘干筒2往料管3一侧倾斜,方便出料;步骤三,将钢带放置在放带机上,进行钢带复绕,通过成型机先对钢带进行清理,再把钢带轧制成u型槽,然后向u形槽中添加步骤二得到的药粉,控制药芯粉末的填充率为23%-26%,在采用成型机对钢带进行封口,并减径至2.8mm,得到焊丝半成品,然后进入到下个工序,进行拉丝,通过拉丝机对半成品焊丝进行拉拔减径,拉拔减径至1.6mm,得到药芯焊丝;步骤四,最后对成品焊丝层绕装盘,打包入库。

20.分别对实施例1-3的三种不锈钢自保护药芯焊丝进行焊缝金属焊接试验,试样准备、取样标准及力学性能测试均按照gb/t17853-2018标准中的规定进行,以2205双相不锈钢为对比例,测试结果如下表所示检测结果如下表:

表1以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。