1.本发明涉及一种化合物及其制备方法和应用,具体涉及(3,5-二烃基-4-羟基苯基)羧酸环氧烷基酯类化合物及其制备方法和应用,属于化工领域。

背景技术:

2.抗氧剂是润滑油、燃料油及塑料橡胶加工行业必不可少的添加剂,它的种类很多,主要包括酚型、胺型、酚酯型、硫代酯型、亚磷酸酯型等。其中受阻酚类抗氧剂因为其优良的抗氧化作用,被广泛应用。

3.抗水解剂同为润滑油、燃料油及塑料橡胶加工行业必不可少的添加剂,能有效抑制水解、延长产品的使用寿命。现有抗水解剂(如缩水甘油醚、环氧植物油、缩水甘油酯)仅仅能起到抗水解的作用,而且用量较大。

4.通过酯交换反应制备受阻酚羧酸酯类抗氧剂的方法是已知的。例如us3285855、 us4536593、us5563291、us5696281、cn1611563a等均是采用酯交换反应来制备不同结构的受阻酚羧酸酯类抗氧剂。如cn1611563a公开了一种受阻酚抗氧剂,具有凝点低、抗氧化性能强的特点。但是受阻酚抗氧剂仅仅能够起到抗氧化的作用,不能兼顾抗水解等其他性能。

5.在现有技术中,抗氧化和抗水解均需要单独添加相应的抗氧化剂和抗水解剂,这样的添加方式使得添加剂品种多、添加剂添加剂量较大,且存在不同添加剂之间产生对抗的隐患,而若只添加一种添加剂即可同时实现增强抗氧化和抗水解性能,即可在满足产品需求的前提下大大降低添加剂的添加剂量和品种数量,有利于在保证润滑油性能的基础上降低成本以及避免添加剂相互之间的对抗作用所导致的产品性能下降、失效等隐患。

6.添加剂科技发展的趋势是多功能化,开发多功能添加剂可以提高添加剂性能,可以减少配方体系中添加剂的品种和用量,避免添加剂相互之间产生对抗而导致产品的性能下降、失效等隐患,进而满足节能环保的要求。

技术实现要素:

7.在现有技术中抗水解和抗氧化添加剂功能单一、当产品要求抗水解和抗氧化效果时,需要单独添加各自功能的添加剂。本发明针对现有技术中存在的问题,开发出一种(3,5-二烃基

ꢀ‑

4-羟基苯基)羧酸环氧烷基酯类化合物。该化合物具有容易制备、具有优异的抗氧化性以及抗水解性能,可以有效减少配方中添加剂品种及用量。对于(3,5-二烃基-4-羟基苯基)羧酸环氧烷基酯及其制备和应用,国内外尚无文献或专利报道。

8.根据本发明的第一种实施方案,提供一种(3,5-二烃基-4-羟基苯基)羧酸环氧烷基酯类化合物。

9.一种(3,5-二烃基-4-羟基苯基)羧酸环氧烷基酯类化合物,该化合物的结构通式如下所示:

[0010][0011]

式(ⅰ)中,r1为亚烃基。r3、r4分别独立的为氢或烃基。r2为含环氧键的烃基。

[0012]

作为优选,式(ⅰ)中,r1为烷基、烯烃基、炔烃基、芳香烃基、取代的烷基、取代的烯烃基、取代的炔烃基、取代的芳香烃基中的一种。

[0013]

作为优选,式(ⅰ)中,r3、r4分别独立的为氢、烷基、烯烃基、炔烃基、芳香烃基、取代的烷基、取代的烯烃基、取代的炔烃基、取代的芳香烃基中的一种。

[0014]

作为优选,式(ⅰ)中,r1为c1~c5的烷基,优选为乙基、丙基、丁基中的一种。

[0015]

作为优选,式(ⅰ)中,r3、r4分别独立的为氢或c1~c8的烷基,优选为叔丁基。

[0016]

作为优选,式(ⅰ)中,r2为含环氧键的烷基。

[0017]

优选的是,r2的结构通式具体如下所示:

[0018][0019]

式(ⅱ)中,r1’

为单键或c1~c

20

的亚烷基,优选为c1~c4的亚烷基。r2’

为单键或c1~c

20

的亚烷基,优选为c1~c4的亚烷基。r3’

为单键或c1~c

20

的亚烷基,优选为c1~c4的亚烷基。 r4’

为氢或c1~c

20

的烷基,优选为氢或c1~c4的烷基。r5’

为氢或c1~c

20

的烷基,优选为氢或 c1~c4的烷基。r6’

为氢或c1~c

20

的烷基,优选为氢或c1~c4的烷基。n为正整数。

[0020]

作为优选,所述亚烷基包括直链亚烷基和/或支链亚烷基。

[0021]

作为优选,所述烷基包括直链烷基和/或支链烷基。

[0022]

优选的是,n为1-20之间的正整数,优选为1-10之间的正整数,更优选为1-5之间的正整数。例如:n为1、2、3、4或5。

[0023]

作为优选,n个重复单元中,r2’

彼此相同或不同。

[0024]

优选的是,n个重复单元中,r3’

彼此相同或不同。

[0025]

优选的是,n个重复单元中,r5’

彼此相同或不同。

[0026]

优选的是,n个重复单元中,r6’

彼此相同或不同。

[0027]

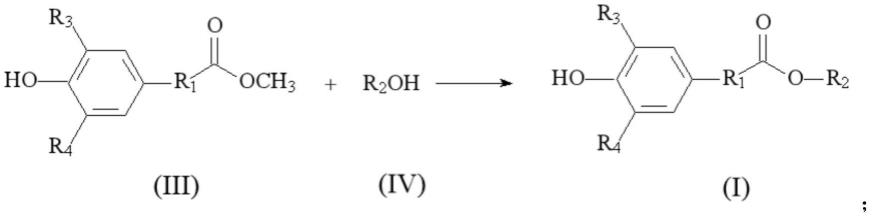

根据本发明的第二种实施方案,提供一种制备具有式(i)结构的(3,5-二烃基-4-羟基苯基) 羧酸环氧烷基酯类化合物的方法,该方法包括以下步骤:

[0028]

1)将具有结构通式(ⅲ)的(3,5-二烃基-4-羟基苯基)羧酸甲酯类化合物和具有结构通式 (ⅳ)的环氧化烷基醇类化合物在催化剂的作用下进行反应,纯化后获得具有结构通式(i) 的(3,5-二烃基-4-羟基苯基)羧酸环氧烷基酯类化合物。具体反应式为:

[0029][0030]

其中,r1为亚烃基;r3、r4分别独立的为氢或烃基;r2为含环氧键的烃基。

[0031]

作为优选,r1为烷基、烯烃基、炔烃基、芳香烃基、取代的烷基、取代的烯烃基、取代的炔烃基、取代的芳香烃基中的一种。

[0032]

作为优选,r3、r4分别独立的为氢、烷基、烯烃基、炔烃基、芳香烃基、取代的烷基、取代的烯烃基、取代的炔烃基、取代的芳香烃基中的一种。

[0033]

作为优选,其中,r1为c1~c5的烷基,优选为乙基、丙基、丁基中的一种。

[0034]

作为优选,r3、r4分别独立的为氢或c1~c8的烷基,优选为叔丁基。

[0035]

作为优选,r2为含环氧键的烷基。

[0036]

优选的是,r2的结构通式具体如下所示:

[0037][0038]

式(ⅱ)中,r1’

为单键或c1~c

20

的直链和/或支链亚烷基,优选为c1~c4的直链和/或支链亚烷基。r2’

为单键或c1~c

20

的直链和/或支链亚烷基,优选为c1~c4的直链和/或支链亚烷基。r3’

为单键或c1~c

20

的直链和/或支链亚烷基,优选为c1~c4的直链和/或支链亚烷基。r4’

为氢或c1~c

20

的直链和/或支链烷基,优选为氢或c1~c4的直链和/或支链烷基。r5’

为氢或 c1~c

20

的直链和/或支链烷基,优选为氢或c1~c4的直链和/或支链烷基。r6’

为氢或c1~c

20

的直链和/或支链烷基,优选为氢或c1~c4的直链和/或支链烷基。n为正整数。

[0039]

作为优选,n为1-20之间的正整数,优选为1-10之间的正整数,更优选为1-5之间的正整数。例如:n为1、2、3、4或5。

[0040]

作为优选,n个重复单元中,r2’

彼此相同或不同。n个重复单元中,r3’

彼此相同或不同。 n个重复单元中,r5’

彼此相同或不同。n个重复单元中,r6’

彼此相同或不同。

[0041]

优选的是,所述步骤1)具体为:先在反应器中加入具有结构通式(ⅲ)的(3,5-二烃基-4

‑ꢀ

羟基苯基)羧酸甲酯类化合物和和具有结构通式(ⅳ)的环氧化烷基醇类化合物。在催化剂的作用下,然后将反应器内部抽负压至0.0001~0.5mpa(优选为0.001~0.1mpa),并在60~220℃ (优选为100~200℃)温度下反应1~30h(优选为搅拌反应3~8h)。反应完成后,将粘稠状的混合产物在200-300℃(优选为220-380℃,例如260℃)温度下进行减压蒸馏,然后再采用溶剂进行溶解并过滤,最后再除去溶剂,即得到具有结构通式(ⅰ)的(3,5-二烃基-4-羟基苯基) 羧酸环氧烷基酯类化合物。

[0042]

优选的是,所述具有结构通式(ⅲ)的(3,5-二烃基-4-羟基苯基)羧酸甲酯类化合物与具有结构通式(ⅳ)的环氧化烷基醇类化合物的摩尔比为1:1-2,优选为1:1.1-1.5,例

如为1:1、 1:1.1、1:1.2、1:1.3、1:1.4、1:1.5、1:1.6、1:1.7、1:1.8、1:1.9、1:2.0中的一种。

[0043]

优选的是,所述催化剂为氢氧化钠、氢氧化钾、氢氧化锂、碳酸锂、碳酸钠、碳酸钾中的一种或多种,优选为氢氧化锂。所述催化剂的质量用量为具有式(ⅲ)结构的(3,5-二烃基

ꢀ‑

4-羟基苯基)羧酸甲酯类化合物质量用量的0.1~10wt%,优选为0.2~3wt%。例如为0.2wt%, 0.3wt%,0.4wt%,0.5wt%,0.6wt%,0.7wt%,0.8wt%,0.9wt%,1.0wt%,1.1wt%,1.2wt%, 1.3wt%,1.4wt%,1.5wt%,1.6wt%,1.7wt%,1.8wt%,2.0wt%,3.0wt%,4.0wt%,5.0wt%, 6.0wt%,7.0wt%,8.0wt%,9.0wt%,10wt%中的一种。

[0044]

优选的是,所述溶剂为有机溶剂,优选为甲苯、乙醇、丙酮、氯仿、石油醚中的一种或多种。

[0045]

根据本发明提供的第三种实施方案,提供一种(3,5-二烃基-4-羟基苯基)羧酸环氧烷基酯类化合物,将具有结构通式(i)的(3,5-二烃基-4-羟基苯基)羧酸环氧烷基酯类化合物作为抗水解和抗氧化双功能添加剂使用。

[0046]

优选的是,将所述具有结构通式(i)的(3,5-二烃基-4-羟基苯基)羧酸环氧烷基酯类化合物作为润滑油、润滑脂、燃料油、机油或或塑料橡胶中的抗水解和抗氧化双功能添加剂使用。作为优选,所述双功能添加剂的用量为润滑油、润滑脂、燃料油、机油或或塑料橡胶质量用量的0.01-2wt%,优选为0.05-1.5wt%,更优选为0.2-1wt%。例如为上述基础油(包括但不限定润滑油、润滑脂、燃料油、、机油或塑料橡胶等)质量用量的0.01wt%,0.02wt%,0.03wt%, 0.04wt%,0.05wt%,0.06wt%,0.07wt%,0.08wt%,0.09wt%,0.10wt%,0.15wt%,0.2wt%, 0.25wt%,0.3wt%,0.35wt%,0.4wt%,0.45wt%,0.5wt%,0.55wt%,0.6wt%,0.65wt%,0.7wt%, 0.75wt%,0.8wt%,0.85wt%,0.9wt%,0.95wt%,1.0wt%,1.1wt%,1.2wt%,1.3wt%,1.4wt%, 1.5wt%,1.6wt%,1.7wt%,1.8wt%,1.9wt%,2.0wt%中的任意一种质量百分比。

[0047]

在现有技术中,针对有机油类产品(包括润滑油、润滑脂、燃料油、机油或或塑料橡胶等)通常需要添加功能性助剂,例如抗氧化剂和抗水解剂,进而提高有机油类产品的性能,而在现有技术中,为了提高有机油类产品的抗氧化性和抗水解性,一般需要分别添加抗氧化剂和抗水解剂,添加剂的总添加剂量和品种数量相对较多,容易出现添加剂相互之间产生对抗,从而导致产品的性能下降、失效等隐患。

[0048]

在本发明中,具有式(ⅰ)结构的(3-5-二烷基-4-羟基苯基)羧酸环氧烷基酯类化合物作为一种新型化合物,分子中同时具有抗氧化及抗水解官能团,其同时具有良好的抗氧化性能和抗水解性能,并且制备简单、原料易得,可以作为抗氧化剂和抗水解剂加入至多种材料中。相对于分别添加抗氧化剂和抗水解剂而言,可大大降低添加剂的添加剂量和品种数量,保障产品性能的稳定性。

[0049]

在本发明中,采用具有结构通式(ⅳ)的环氧化烷基醇类化合物和具有结构通式(ⅲ) (3,5-二烃基-4-羟基苯基)羧酸甲酯类化合物在催化剂的存在下制备具有式(ⅰ)结构的(3,5-二烃基-4-羟基苯基)羧酸环氧烷基酯类化合物,反应条件为负压0.0001~0.1mpa(优选为 0.001~0.09mpa),并在60~220℃(优选为100~200℃)温度下反应1~30h(优选为搅拌反应 3~8h),反应条件简单。反应完成后,容器中含有未反应的原料、催化剂以及反应产物,将容器内粘稠状的混合物在200~300℃(优选为220-380℃)下减压蒸馏,然后采用溶剂溶解具有式(ⅰ)结构的(3,5-二烃基-4-羟基苯基)羧酸环氧烷基酯类化合物并过滤除

去固体不溶物,最后除去溶剂,得到具有式(ⅰ)结构的(3,5-二烃基-4-羟基苯基)羧酸环氧烷基酯类化合物。

[0050]

在本发明中,由于具有结构通式(ⅳ)的环氧化烷基醇类化合物较易除去且原料易得,在制备过程中,具有结构通式(ⅳ)的环氧化烷基醇类化合物的量略大于具有结构通式(ⅲ) 的(3,5-二烃基-4-羟基苯基)羧酸甲酯类化合物,具有结构通式(ⅲ)的(3,5-二烃基-4-羟基苯基) 羧酸甲酯类化合物与具有结构通式(ⅳ)的环氧化烷基醇类化合物的摩尔比具体为1:1-2,优选为1:1.1-1.5。

[0051]

在本发明中,在现有受阻酚型抗氧化剂的基础上引入环氧烷烃进行改性,得到具有式(ⅰ) 结构的(3,5-二烃基-4-羟基苯基)羧酸环氧烷基酯类化合物,具有式(ⅰ)结构的(3,5-二烃基-4

‑ꢀ

羟基苯基)羧酸环氧烷基酯类化合物制备工艺的原料易得,反应条件及合成工艺简单,操作方便。且提高了抗氧化剂的抗氧化性和抗水解性。

[0052]

另外,与现有的受阻酚型抗氧化剂相比,本添加剂除具有优异的抗氧化性能外还具有优良的抗水解性能,在实际应用中可作为多功能添加剂,广泛应用于润滑油、润滑脂、燃料油或塑料橡胶中,能够有效减少配方中添加剂的品种和用量,降低成本。

[0053]

与现有技术相比,本发明具有如下有益效果:

[0054]

1、本发明提供的(3,5-二烃基-4-羟基苯基)羧酸环氧烷基酯类化合物的抗氧化性能与现有受阻酚型抗氧化剂相当,抗水解性能远远优于现有受阻酚型抗氧化剂,作为多功能添加剂可以有效减少配方中添加剂的品种及用量,避免添加剂相互之间的对抗作用所导致产品的性能下降、失效等隐患,满足节能环保的要求。

[0055]

2、本发明提供的(3,5-二烃基-4-羟基苯基)羧酸环氧烷基酯类化合物的制备工艺简单,操作方便,原料易得,有较好的经济效益。

[0056]

3、本发明提供的(3,5-二烷基-4-羟基苯基)羧酸环氧烷基酯的制备方法。该方法通过采用一种价廉且高效的催化剂,在得到高反应转化率的同时可以很方便的从反应体系中除去,从而简化合成工艺。

具体实施方式

[0057]

下面对本发明的技术方案进行举例说明,本发明请求保护的范围包括但不限于以下实施例。

[0058]

一种(3,5-二烃基-4-羟基苯基)羧酸环氧烷基酯类化合物,该化合物的结构通式如下所示:

[0059][0060]

式(ⅰ)中,r1为亚烃基。r3、r4分别独立的为氢或烃基。r2为含环氧键的烃基。

[0061]

作为优选,式(ⅰ)中,r1为烷基、烯烃基、炔烃基、芳香烃基、取代的烷基、取代的烯烃基、取代的炔烃基、取代的芳香烃基中的一种。r3、r4分别独立的为氢、烷基、烯烃基、炔烃基、芳香烃基、取代的烷基、取代的烯烃基、取代的炔烃基、取代的芳香烃基中的一种。 r2为

含环氧键的烷基。

[0062]

作为优选,式(ⅰ)中,r1为c1~c5的烷基,优选为乙基、丙基、丁基中的一种。r3、r4分别独立的为氢或c1~c8的烷基,优选为叔丁基。r2为含环氧键的烷基。

[0063]

优选的是,r2的结构通式具体如下所示:

[0064][0065]

式(ⅱ)中,r1’

为单键或c1~c

20

的亚烷基,优选为c1~c4的亚烷基。r2’

为单键或c1~c

20

的亚烷基,优选为c1~c4的亚烷基。r3’

为单键或c1~c

20

的亚烷基,优选为c1~c4的亚烷基。 r4’

为氢或c1~c

20

的烷基,优选为氢或c1~c4的烷基。r5’

为氢或c1~c

20

的烷基,优选为氢或 c1~c4的烷基。r6’

为氢或c1~c

20

的烷基,优选为氢或c1~c4的烷基。n为正整数。

[0066]

作为优选,所述亚烷基包括直链亚烷基和/或支链亚烷基。所述烷基包括直链烷基和/或支链烷基。

[0067]

优选的是,n为1-20之间的正整数,优选为1-10之间的正整数,更优选为1-5之间的正整数。

[0068]

作为优选,n个重复单元中,r2’

彼此相同或不同。

[0069]

优选的是,n个重复单元中,r3’

彼此相同或不同。

[0070]

优选的是,n个重复单元中,r5’

彼此相同或不同。

[0071]

优选的是,n个重复单元中,r6’

彼此相同或不同。

[0072]

根据本发明的第二种实施方案,提供一种制备具有式(i)结构的(3,5-二烃基-4-羟基苯基) 羧酸环氧烷基酯类化合物的方法,该方法包括以下步骤:

[0073]

1)将具有结构通式(ⅲ)的(3,5-二烃基-4-羟基苯基)羧酸甲酯类化合物和具有结构通式 (ⅳ)的环氧化烷基醇类化合物在催化剂的作用下进行反应,纯化后获得具有结构通式(i) 的(3,5-二烃基-4-羟基苯基)羧酸环氧烷基酯类化合物。具体反应式为:

[0074][0075]

其中,r1为亚烃基。r3、r4分别独立的为氢或烃基。r2为含环氧键的烃基。

[0076]

作为优选,r1为烷基、烯烃基、炔烃基、芳香烃基、取代的烷基、取代的烯烃基、取代的炔烃基、取代的芳香烃基中的一种。r3、r4分别独立的为氢、烷基、烯烃基、炔烃基、芳香烃基、取代的烷基、取代的烯烃基、取代的炔烃基、取代的芳香烃基中的一种。r2为含环氧键的烷基。

[0077]

作为优选,其中,r1为c1~c5的烷基,优选为乙基、丙基、丁基中的一种。r3、r4分别独立的为氢或c1~c8的烷基,优选为叔丁基。r2为含环氧键的烷基。

[0078]

优选的是,r2的结构通式具体如下所示:

[0079][0080]

式(ⅱ)中,r1’

为单键或c1~c

20

的直链和/或支链亚烷基,优选为c1~c4的直链和/或支链亚烷基。r2’

为单键或c1~c

20

的直链和/或支链亚烷基,优选为c1~c4的直链和/或支链亚烷基。r3’

为单键或c1~c

20

的直链和/或支链亚烷基,优选为c1~c4的直链和/或支链亚烷基。r4’

为氢或c1~c

20

的直链和/或支链烷基,优选为氢或c1~c4的直链和/或支链烷基。r5’

为氢或 c1~c

20

的直链和/或支链烷基,优选为氢或c1~c4的直链和/或支链烷基。r6’

为氢或c1~c

20

的直链和/或支链烷基,优选为氢或c1~c4的直链和/或支链烷基。n为正整数。

[0081]

作为优选,n为1-20之间的正整数,优选为1-10之间的正整数,更优选为1-5之间的正整数。

[0082]

作为优选,n个重复单元中,r2’

彼此相同或不同。n个重复单元中,r3’

彼此相同或不同。 n个重复单元中,r5’

彼此相同或不同。n个重复单元中,r6’

彼此相同或不同。

[0083]

优选的是,所述步骤1)具体为:先在反应器中加入具有结构通式(ⅲ)的(3,5-二烃基-4

‑ꢀ

羟基苯基)羧酸甲酯类化合物和和具有结构通式(ⅳ)的环氧化烷基醇类化合物,在催化剂的作用下,然后将反应器内部抽负压至0.0001~0.5mpa(优选为0.001~0.1mpa),并在60~220℃(优选为100~200℃)温度下反应1~30h(优选为搅拌反应3~8h)。反应完成后,将粘稠状的混合产物在200-300℃(优选为220-380℃,例如260℃)温度下进行减压蒸馏,然后再采用溶剂进行溶解并过滤,最后再除去溶剂,即得到具有结构通式(ⅰ)的(3,5-二烃基-4-羟基苯基) 羧酸环氧烷基酯类化合物。

[0084]

优选的是,所述具有结构通式(ⅲ)的(3,5-二烃基-4-羟基苯基)羧酸甲酯类化合物与具有结构通式(ⅳ)的环氧化烷基醇类化合物的摩尔比为1:1-2,优选为1:1.1-1.5,例如为1:1、 1:1.1、1:1.2、1:1.3、1:1.4、1:1.5、1:1.6、1:1.7、1:1.8、1:1.9、1:2.0中的一种。

[0085]

优选的是,所述催化剂为氢氧化钠、氢氧化钾、氢氧化锂、碳酸锂、碳酸钠、碳酸钾中的一种或多种,优选为氢氧化锂。所述催化剂的质量用量为具有式(ⅲ)结构的(3,5-二烃基

ꢀ‑

4-羟基苯基)羧酸甲酯类化合物质量用量的0.1~10wt%,优选为0.2~3wt%。例如为0.2wt%, 0.3wt%,0.4wt%,0.5wt%,0.6wt%,0.7wt%,0.8wt%,0.9wt%,1.0wt%,1.1wt%,1.2wt%, 1.3wt%,1.4wt%,1.5wt%,1.6wt%,1.7wt%,1.8wt%,2.0wt%,3.0wt%,4.0wt%,5.0wt%, 6.0wt%,7.0wt%,8.0wt%,9.0wt%,10wt%中的一种。

[0086]

优选的是,所述溶剂为有机溶剂,优选为甲苯、乙醇、丙酮、氯仿、石油醚中的一种或多种。

[0087]

优选的是,将具有结构通式(i)的(3,5-二烃基-4-羟基苯基)羧酸环氧烷基酯类化合物作为抗水解和抗氧化双功能添加剂使用。

[0088]

优选的是,将所述具有结构通式(i)的(3,5-二烃基-4-羟基苯基)羧酸环氧烷基酯类化合物作为润滑油、润滑脂、燃料油、机油或或塑料橡胶中的抗水解和抗氧化双功能添加剂使用。作为优选,所述双功能添加剂的用量为润滑油、润滑脂、燃料油、机油或或塑料橡胶

质量用量的0.01-2wt%,优选为0.05-1.5wt%,更优选为0.2-1wt%。例如为上述基础油(包括但不限定润滑油、润滑脂、燃料油、塑料橡胶等)质量的0.01wt%,0.02wt%,0.03wt%,0.04wt%, 0.05wt%,0.06wt%,0.07wt%,0.08wt%,0.09wt%,0.10wt%,0.15wt%,0.2wt%,0.25wt%, 0.3wt%,0.35wt%,0.4wt%,0.45wt%,0.5wt%,0.55wt%,0.6wt%,0.65wt%,0.7wt%,0.75wt%, 0.8wt%,0.85wt%,0.9wt%,0.95wt%,1.0wt%,1.1wt%,1.2wt%,1.3wt%,1.4wt%,1.5wt%, 1.6wt%,1.7wt%,1.8wt%,1.9wt%,2.0wt%中的任意一种质量百分比。

[0089]

制备实施例1

[0090]

将0.2mol环氧丙醇和0.2mol的(3,5-二叔丁基-4-羟基苯基)丙酸甲酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为120℃,反应3小时。

[0091]

得到粘稠状物质,颜色为浅棕色。升温260℃,减压蒸馏除去没反应的原料。得到棕红色透明粘稠液体。产物转化率为95.6%。

[0092]

制备实施例2

[0093]

将0.2mol环氧丙醇和0.24mol的(3,5-二叔丁基-4-羟基苯基)丙酸甲酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为180℃,反应3小时。得到粘稠状物质,颜色为浅棕色。升温260℃,减压蒸馏除去没反应的原料。得到棕红色透明粘稠液体。产物转化率为95.3%。

[0094]

制备实施例3

[0095]

将0.2mol环氧丙醇和0.24mol的(3,5-二叔丁基-4-羟基苯基)丙酸甲酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为160℃,反应3小时。得到粘稠状物质,颜色为浅棕色。升温260℃,减压蒸馏除去没反应的原料。得到棕红色透明粘稠液体。产物转化率为95.1%。

[0096]

制备实施例4

[0097]

将0.2mol环氧丙醇和0.2mol的(3-叔丁基-4-羟基苯基)丙酸甲酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为120℃,反应3小时。得到粘稠状物质。升温260℃,减压蒸馏除去没反应的原料。得到粘稠液体。产物转化率为94.7%。

[0098]

制备实施例5

[0099]

将0.2mol环氧丙醇和0.2mol的(3-甲基-4-羟基苯基)丙酸甲酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为120℃,反应3小时。得到粘稠状物质。升温260℃,减压蒸馏除去没反应的原料。得到粘稠液体。产物转化率为96.3%。

[0100]

制备实施例6

[0101]

将0.2mol环氧丙醇和0.2mol的(3-乙基-4-羟基苯基)丙酸甲酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为120℃,反应3小时。得到粘稠状物质。升温260℃,减压蒸馏除去没反应的原料。得到粘稠液体。产物转化率为97.0%。

[0102]

制备实施例7

[0103]

将0.2mol环氧丙醇和0.2mol的(3-正丙基-4-羟基苯基)丙酸乙酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为120℃,反应3小时。得到粘稠状物质。升温260℃,减压蒸馏除去没反应的原料。得到粘稠液体。产物转化率为95.8%。

[0104]

制备实施例8

[0105]

将0.2mol环氧丙醇和0.2mol的(3-甲基-5-乙基-4-羟基苯基)丙酸乙酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为120℃,反应3小时。得到粘稠状物质。升温260℃,减压蒸馏除去没反应的原料。得到粘稠液体。产物转化率为 96.5%。

[0106]

制备实施例9

[0107]

将0.2mol环氧丙醇和0.2mol的(3-甲基-5-叔丁基-4-羟基苯基)丙酸乙酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为120℃,反应3小时。得到粘稠状物质。升温260℃,减压蒸馏除去没反应的原料。得到粘稠液体。产物转化率为97.6%。

[0108]

制备实施例10

[0109]

将0.2mol环氧丙醇和0.2mol的(3,5-二甲基-4-羟基苯基)丙酸乙酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为120℃,反应3小时。得到粘稠状物质。升温260℃,减压蒸馏除去没反应的原料。得到粘稠液体。产物转化率为 97.7%。

[0110]

制备实施例11

[0111]

将0.2mol环氧丙醇和0.2mol的(3,5-二乙基-4-羟基苯基)丙酸乙酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为120℃,反应3小时。得到粘稠状物质。升温260℃,减压蒸馏除去没反应的原料。得到粘稠液体。产物转化率为 94.2%。

[0112]

制备实施例12

[0113]

将0.2mol环氧丙醇和0.2mol的(3-乙基-5-叔丁基-4-羟基苯基)丙酸甲酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为120℃,反应3小时。得到粘稠状物质。升温260℃,减压蒸馏除去没反应的原料。得到粘稠液体。产物转化率为95.4%。

[0114]

制备实施例13

[0115]

将0.2mol 1,2-环氧丁醇和0.2mol的(3,5-二叔丁基-4-羟基苯基)丙酸甲酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为120℃,反应3 小时。得到粘稠状物质。升温260℃,减压蒸馏除去没反应的原料。得到粘稠液体。产物转化率为96.9%。

[0116]

制备实施例14

[0117]

将0.2mol 2,3-环氧丁醇和0.2mol的(3,5-二叔丁基-4-羟基苯基)丙酸甲酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为120℃,反应3 小时。得到粘稠状物质。升温260℃,减压蒸馏除去没反应的原料。得到粘稠液体。产物转化率为97.5%。

[0118]

制备实施例15

[0119]

将0.2mol 1,2-环氧戊醇和0.2mol的(3,5-二叔丁基-4-羟基苯基)丙酸甲酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为120℃,反应3 小时。得到粘稠状物质。升温260℃,减压蒸馏除去没反应的原料。得到粘稠液体。产物转化率为94.8%。

[0120]

制备实施例16

[0121]

将0.2mol 2,3-环氧戊醇和0.2mol的(3,5-二叔丁基-4-羟基苯基)乙酸甲酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为120℃,反应3 小时。得到粘稠状物质。升温260℃,减压蒸馏除去没反应的原料。得到粘稠液体。产物转化率为95.4%。

[0122]

制备实施例17

[0123]

将0.2mol 2,4-环氧戊醇和0.2mol的(3,5-二叔丁基-4-羟基苯基)丁酸甲酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为120℃,反应3 小时。得到粘稠状物质。升温260℃,减压蒸馏除去没反应的原料。得到粘稠液体。产物转化率为96.7%。

[0124]

制备实施例18

[0125]

将0.2mol 2,3-环氧己醇和0.2mol的(3,5-二叔丁基-4-羟基苯基)异丁酸甲酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为120℃,反应 3小时。得到粘稠状物质。升温260℃,减压蒸馏除去没反应的原料。得到粘稠液体。产物转化率为97.4%。

[0126]

制备实施例19

[0127]

将0.2mol 2,4-环氧己醇和0.2mol的(3,5-二叔丁基-4-羟基苯基)乙酸丙酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为120℃,反应3 小时。得到粘稠状物质。升温260℃,减压蒸馏除去没反应的原料。得到粘稠液体。产物转化率为96.1%。

[0128]

对比例1

[0129]

将0.2mol(59.6g)2-辛基十二烷醇和0.2mol(58.4g)的(3,5-二叔丁基-4-羟基苯基)丙酸甲酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为 120℃,反应3小时。得到粘稠状物质,颜色为浅棕色。升温260℃,减压蒸馏除去没反应的原料。得到棕红色透明粘稠液体。产物转化率为95.6%。

[0130]

对比例2

[0131]

将0.2mol(65.2g)2-辛基十四烷醇和0.2mol(58.4g)的(3,5-二叔丁基-4-羟基苯基)乙酸甲酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为 120℃,反应3小时。得到粘稠状物质。升温260℃,减压蒸馏除去没反应的原料。得到粘稠液体。产物转化率为97.2%。

[0132]

对比例3

[0133]

将0.2mol(54.0g)2-辛基癸烷醇和0.2mol(58.4g)的(3,5-二叔丁基-4-羟基苯基)丙酸乙酯放入250ml三口反应烧瓶中,加入0.4glioh催化剂,搅拌、加热。减压至0.02mpa,温度为 120℃,反应3小时。得到粘稠状物质。升温260℃,减压蒸馏除去没反应的原料。得到粘

稠液体。产物转化率为94.8%。

[0134]

应用实施例1

[0135]

将上述制备实施例1-19的产物、对比例1-3的产物以及市售酚型抗氧剂t501(2,6-二叔丁基对甲酚)、t511(4,4-亚甲基双(2,6-二叔丁基苯酚))分别溶入矿物油s6中,配制成0.5% (m/m)的溶液,采用sht 0719-2002润滑油氧化诱导期测定法进行抗氧化性能测试,测试结果见表1,测试仪器为美国ta公司ta5000型号dsc仪,测试条件为:190℃,氧压0.5mpa,升温速度10℃/min。

[0136]

表1:

[0137]

[0138][0139]

通过实验结果可知,本发明提供的抗水解抗氧双功能添加剂在抗氧化性能方面与常规受阻酚型抗氧剂氧化诱导期相当,是一种优良的抗氧剂。

[0140]

应用实施例2

[0141]

将上述制备实施例1-19的产物、对比例1-3的产物以及市售酚型抗氧剂t501(2,6-二叔丁基对甲酚)、t511(4,4-亚甲基双(2,6-二叔丁基苯酚))分别溶入癸二酸二辛脂中,配成0.5% (m/m)的溶液,采用sh/t0301液压液水解安定性测定法进行抗水解性能测试,测试结果见表2,测试仪器为大连智能公司dzy-030t型号水解安定性测试仪,测试条件为:93℃, 48h。

[0142]

表2:

[0143]

[0144][0145]

通过上述实验可知,本发明提供的抗水解抗氧双功能添加剂的抗水解能力远远优于常规受阻酚型抗氧剂,是一种优良的抗水解稳定剂。

[0146]

本发明实施例中所用到的试剂来源和要求如下:

[0147]

(3,5-二叔丁基-4-羟基苯基)丙酸甲酯,北京化工三厂,工业品。

[0148]

2,3环氧-1-丙醇,国药集团化学试剂有限公司,分析纯。

[0149]

氢氧化锂,国药集团化学试剂有限公司,分析纯。

[0150]

2-辛基十二烷醇,百灵威化学试剂公司,化学纯。

[0151]

抗氧剂t501,北京化工三厂,工业品。

[0152]

丙酮,国药集团化学试剂有限公司,分析纯。

[0153]

无水乙醇,国药集团化学试剂有限公司,分析纯。

[0154]

石油醚,国药集团化学试剂有限公司,分析纯。

[0155]

矿物油s6(即韩国双龙基础油“ul tra-s”系列的s6,250n),韩国双龙石化有限公司,工业品。

[0156]

癸二酸二辛脂,北京化工三厂,工业品。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。