1.本技术涉及自动化设备技术领域,特别是涉及一种检测装置。

背景技术:

2.目前,自动化检测装置的工作过程如下:

3.在上下料工位上料后,将产品传送至检测工位;检测完成后,将产品传送至上下料工位;在上下料工位下料。

4.前后两次检测之间,需要等待前一个产品下料,以及后一个产品上料。现有自动化检测装置的检测效率低。

技术实现要素:

5.有鉴于此,本技术主要解决的技术问题是提供一种检测装置,能够提高效率。

6.为解决上述技术问题,本技术采用的一个技术方案是:提供一种检测装置,检测装置包括承载台、检测组件、第一抓取件、第二抓取件以及第一驱动件。承载台能够转动,承载台具有用于承载工件的第一承载区域和第二承载区域,通过转动承载台,能够使得第一承载区域和第二承载区域交替地转动至检测工位和上下料工位;检测组件用于检测检测工位处的工件;第一抓取件能够在上下料工位和第一存储工位间往复移动,用于抓取或释放工件,以将承载台上的工件搬运至第一存储工位;第二抓取件能够在第二存储工位和上下料工位间往复移动,用于抓取或释放工件,以将第二存储工位的工件搬运至承载台上;第一驱动件用于驱动第一抓取件和第二抓取件移动。

7.本技术的一些实施例中,第一驱动件用于同步地驱动第一抓取件和第二抓取件移动,并且,第一抓取件由上下料工位向第一存储工位移动时,第二抓取件由第二存储工位向上下料工位移动。

8.本技术的一些实施例中,第一存储工位、上下料工位以及第二存储工位依次沿第一方向间隔设置,第一存储工位与上下料工位之间形成第一间距,上下料工位与第二存储工位之间形成第二间距;检测装置包括第一安装件,第一安装件能够沿第一方向或第一方向的反向移动,其中,第一抓取件和第二抓取件均设置于第一安装件,并在第一方向间隔设置,第一抓取件和第二抓取件之间形成第三间距,第三间距等于第一间距,和/或第三间距等于第二间距,第一驱动件用于驱动第一安装件沿第一方向或第一方向的反向移动。

9.本技术的一些实施例中,检测装置包括第二安装件以及第二驱动件,其中,第一安装件活动设置于第二安装件,能够沿第二方向或第二方向的反向移动,第二方向与承载台的承载表面相交,第二驱动件用于驱动第一安装件沿第二方向或第二方向的反向移动,第一驱动件用于驱动第二安装件沿第一方向或第一方向的反向移动。

10.本技术的一些实施例中,第一抓取件以及第二抓取件的数量相等,且均为多个。

11.本技术的一些实施例中,承载台采用真空吸附的方式固定工件,第一抓取件和第二抓取件均采用真空吸附的方式抓取工件。

12.本技术的一些实施例中,检测组件包括光源、图像采集装置以及控制装置。光源用于发出条纹光,以在工件表面形成条纹图像;图像采集装置用于采集并发送条纹图像;控制装置与图像采集装置电连接,用于接收条纹图像,并进行缺陷分析。

13.本技术的一些实施例中,检测组件包括支座、第一安装座以及第二安装座。第一安装座与支座连接,且位置可调节;第二安装座与支座连接,且位置可调节;其中,光源设置于第一安装座,图像采集装置设置于第二安装座。

14.本技术的一些实施例中,检测组件包括第三安装座和第四安装座。第三安装座设置于支座,在第三方向上的位置可调节;第四安装座设置于第三安装座,在第四方向上的位置可调节,第四方向与第三方向相交;其中,第一安装座设置于第四安装座,第一安装座在第一参考轴线的周向的位置可调节,第一参考轴线分别垂直于第三方向和第四方向。

15.本技术的一些实施例中,检测组件包括第五安装座以及第六安装座。第五安装座设置于支座,在第五方向上的位置可调节;第六安装座设置于第五安装座,在第六方向上的位置可调节,第六方向与第五方向相交;其中,第二安装座设置于第六安装座,第二安装座在第二参考轴线的周向的位置可调节,第二参考轴线分别垂直于第五方向和第六方向。

16.本技术的有益效果是:区别于现有技术,本技术中,承载台转动,使得第一承载区域和第二承载区域交替地转动至检测工位和上下料工位。检测组件在检测工位检测工件时,第一驱动件驱动第一抓取件和第二抓取件动作,将承载台上的工件搬运至第一存储工位以及将第二存储工位的工件搬运至承载台上,完成下料操作和上料操作。前后两次检测之间,无需等待前一个工件下料,以及后一个工件上料。由此,提高了检测装置的检测效率。另外,使用第一驱动件分别驱动第一抓取件和第二抓取件动作,减少了驱动装置的数量,降低了成本。

附图说明

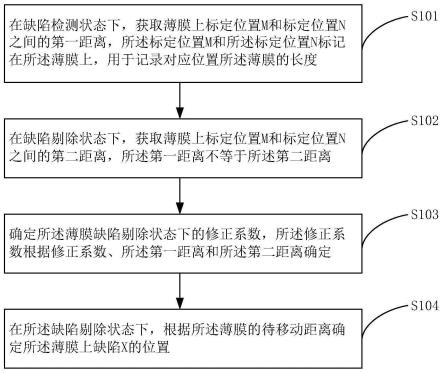

17.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:

18.图1是本技术检测装置实施例的主视图;

19.图2是图1所示检测装置的俯视图;

20.图3是图1所示检测装置中旋转组件的主视图;

21.图4是图3所示旋转组件的左视图;

22.图5是图3所示旋转组件的俯视图;

23.图6是图1所示检测装置中搬运组件的主视图;

24.图7是图6所示搬运组件的仰视图;

25.图8是图1所示检测装置中检测组件的主视图;

26.图9是图8所示检测组件的左视图;

27.图10是图8所示检测组件的俯视图。

28.图中,10旋转组件,11承载台,111转动主体,112第一载具,113第二载具,12第四驱动件,20搬运组件,21第一抓取件,22第二抓取件,23第一驱动件,24第一安装件,25第二安

装件,26第二驱动件,30检测组件,31光源,32图像采集装置,33支座,34第一安装座,35第二安装座,36第三安装座,361第一贯穿孔,362第一紧固件,363第一转动件,37第四安装座,371第二贯穿孔,372第二紧固件,38第五安装座,39第六安装座,e1检测工位,e2上下料工位,e3第一存储工位,e4第二存储工位,l1第一参考轴线,l2第二参考轴线。

具体实施方式

29.为使本技术的上述目的、特征和优点能够更为明显易懂,下面结合附图,对本技术的具体实施方式做详细的说明。可以理解的是,此处所描述的具体实施例仅用于解释本技术,而非对本技术的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本技术相关的部分而非全部结构。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

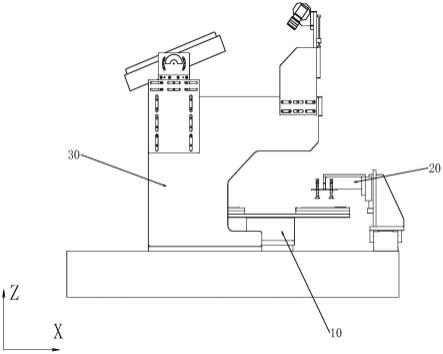

30.请参阅图1和图2,图1和图2分别是本技术检测装置实施例的主视图和俯视图。

31.检测装置包括旋转组件10、搬运组件20以及检测组件30。

32.搬运组件20用于将工件从第二存储工位e4搬运至旋转组件10上,以及用于将旋转组件10上的工件搬运至第一存储工位e3。第一存储工位e3用于存放检测完成后的工件。第二存储工位e4用于存放待检测的工件。

33.旋转组件10用于带动工件转动,以从上下料工位e2转移至检测工位e1,以及从检测工位e1转移至上下料工位e2。在上下料工位e2处,搬运组件20将待检测的工件搬运至旋转组件10上,或将旋转组件10上检测后的工件搬离。

34.检测组件30用于检测检测工位e1处的工件。

35.请一并参阅图3至图5,图3至图5分别是图1所示检测装置中的旋转组件10的主视图、左视图以及俯视图。

36.旋转组件10包括承载台11以及第四驱动件12。

37.承载台11能够转动,承载台11具有用于承载工件的第一承载区域和第二承载区域,通过转动承载台11,能够使得第一承载区域和第二承载区域交替地转动至检测工位e1和上下料工位e2。承载台11的转动轴线平行于z轴。本实施例中,承载台11包括转动主体111、第一载具112(两个)以及第二载具113(两个)。转动主体111能够转动。第一载具112设置于转动主体111。第二载具113设置于转动主体111。其中,第一载具112的承载区域形成上述第一承载区域,第二载具113的承载区域形成上述第二承载区域。在别的实施例中,第一载具112、第二载具113以及转动主体111也可以为一体结构。

38.第四驱动件12用于驱动承载台11转动。本实施例中,第四驱动件12用于驱动转动主体111转动。第四驱动件12可以为旋转驱动器。旋转驱动器可选地为现有技术。

39.请一并参阅图6和图7,图6和图7分别是搬运组件20的主视图和仰视图。

40.搬运组件20包括第一抓取件21、第二抓取件22以及第一驱动件23。

41.第一抓取件21能够在上下料工位e2和第一存储工位e3间往复移动,用于抓取或释放工件,以将承载台11上的工件搬运至第一存储工位e3。第二抓取件22能够在第二存储工位e4和上下料工位e2间往复移动,用于抓取或释放工件,以将第二存储工位e4的工件搬运至承载台11上。第一驱动件23用于驱动第一抓取件21和第二抓取件22移动。

42.本实施例中,第四驱动件12驱动承载台11转动,使得第一承载区域和第二承载区

域交替地转动至检测工位e1和上下料工位e2。第一个工件检测完成后,第四驱动件12驱动承载台11转动,使得第一个工件由检测工位e1转动至上下料工位e2,同时,使得第二个工件由上下料工位e2转动至检测工位e1。检测组件30对第二个工件进行检测,同时,第一驱动件23驱动第一抓取件21和第二抓取件22动作,将承载台11上的第一个工件搬运至第一存储工位e3以及将第二存储工位e4的第三个工件搬运至承载台11上,完成下料操作和上料操作。前后两次检测之间,无需等待前一个工件下料,以及后一个工件上料。由此,提高了检测装置的检测效率。另外,使用第一驱动件23共同驱动第一抓取件21和第二抓取件22动作,减少了驱动装置的数量,降低了成本。

43.第一驱动件23用于同步地驱动第一抓取件21和第二抓取件22移动,并且,第一抓取件21由上下料工位e2向第一存储工位e3移动时,第二抓取件22由第二存储工位e4向上下料工位e2移动,第一抓取件21由第一存储工位e3向上下料工位e2移动时,第二抓取件22由上下料工位e2向第二存储工位e4移动。具体结构如下:

44.第一存储工位e3、上下料工位e2以及第二存储工位e4依次沿第一方向(y轴的反向)间隔设置,第一存储工位e3与上下料工位e2之间形成第一间距h1,上下料工位e2与第二存储工位e4之间形成第二间距h2。

45.搬运组件20还包括第一安装件24。第一安装件24能够沿第一方向或第一方向的反向移动。其中,第一抓取件21和第二抓取件22均设置于第一安装件24,并在第一方向间隔设置。第一抓取件21和第二抓取件22之间形成第三间距h3。第一驱动件23用于驱动第一安装件24沿第一方向或第一方向的反向移动。第一驱动件23可以为直线电机或滚珠丝杠螺母组。

46.第三间距h3等于第一间距h1,和/或第三间距h3等于第二间距h1。具体包括:方案一,第一间距h1、第二间距h2以及第三间距h3均相等;方案二,第一间距h1不等于第二间距h2,第三间距h3等于第一间距h1;方案三,第一间距h1不等于第二间距h2,第三间距h3等于第二间距h2。

47.本实施例中,采用了上述的方案一。第一驱动件23驱动第一抓取件21和第二抓取件22分别移动至上下料工位e2和第二存储工位e4。第一抓取件21和第二抓取件22分别同时在上下料工位e2和第二存储工位e4抓取工件。第一驱动件23驱动第一抓取件21向第一存储工位e3移动,同时,驱动第二抓取件22向上下料工位e2移动。第一抓取件21和第二抓取件22分别同时移动至第一存储工位e3和上下料工位e2。第一抓取件21将工件释放至第一存储工位e3,同时,第二抓取件22将工件释放至承载台11上。第一安装件24在第一驱动件23的驱动下,沿直线路径移动,并具有第一极限位置和第二极限位置。第一安装件24移动至第一极限位置时,第一抓取件21和第二抓取件22分别移动至上下料工位e2和第二存储工位e4。第一安装件24移动至第二极限位置时,第一抓取件21和第二抓取件22分别移动至第一存储工位e3和上下料工位e2。

48.本实施例中,下料操作和上料操作同步进行,进一步提高了效率。

49.进一步地,搬运组件20还包括第二安装件25以及第二驱动件26。其中,第一安装件24活动设置于第二安装件25,能够沿第二方向(z轴的正向)或第二方向的反向移动,第二方向与承载台11的承载表面相交。本实施例中,第二方向与承载台11的承载表面垂直。具体地,第一安装件24沿第二方向滑动配合于第二安装件25。第二驱动件26用于驱动第一安装

件24沿第二方向或第二方向的反向移动。具体地,第二驱动件26可以设置于第二安装件25,第二驱动件26的驱动端与第一安装件24连接。第二驱动件26可以为气缸。第二安装件25设置于第一驱动件23的驱动端,第一驱动件23用于驱动第二安装件25沿第一方向或第一方向的反向移动。

50.第一驱动件23驱动第二安装件25移动,第二安装件25带动第一安装件24移动至第一极限位置。第二驱动件26驱动第二安装件25沿第二方向的反向移动,使得第一抓取件21和第二抓取件22接近工件。第一抓取件21和第二抓取件22抓取工件后,第二驱动件26驱动第二安装件25沿第二方向移动,使得第一抓取件21上的工件与承载台11的承载表面分离,使得第二抓取件22上的工件与第二存储工位e4的承载表面分离。第一驱动件23驱动第一安装件24移动至第二极限位置,第二驱动件26驱动第二安装件25沿第二方向的反向移动,使得第一抓取件21和第二抓取件22分别接近第一存储工位e3的承载表面和承载台11的承载表面。第一抓取件21和第二抓取件22释放工件后,第二驱动件26驱动第二安装件25沿第二方向移动。

51.通过设置第二安装件25以及第二驱动件26,第一抓取件21和第二抓取件22在移动至对应工件位置处,能够接近承载表面,使得第一抓取件21和第二抓取件22更容易地抓取工件,同时,使得第一抓取件21和第二抓取件22释放工件时,能够避免工件从过高的位置处坠落至承载表面,从而避免损伤工件。

52.本实施例中,第一抓取件21以及第二抓取件22的数量相等,且均为多个(图示中均为两个)。第一驱动件23同时驱动多个第二抓取件22动作,单次搬运多个工件至承载台11上,第一驱动件23同时驱动多个第一抓取件21动作,单次将多个工件搬离承载台11,提高了搬运效率。

53.为提高承载台11固定工件的效率,承载台11采用真空吸附的方式固定工件。同样地,为提高抓取、释放工件的效率,第一抓取件21和第二抓取件22均采用真空吸附的方式抓取工件。

54.请一并参阅图8至图10,图8至图10分别是检测组件30的主视图、左视图以及俯视图。

55.检测组件30包括光源31、图像采集装置32以及控制装置(图未示)。光源31用于发出条纹光,以在工件表面形成条纹图像。图像采集装置32用于采集并发送条纹图像。图像采集装置32可以为ccd(charge-coupled device,电荷耦合器件)相机。控制装置与图像采集装置32电连接,用于接收条纹图像,并进行缺陷分析。控制装置可以是计算机。

56.光源31发出的条纹光投射到工件的待检测面,并在待检测面形成条纹图像。图像采集装置32采集待检测面的条纹图像,控制装置分析、判断待检测面形成的条纹是否弯曲,间接得到待检测面是否有缺陷的检测结果。通过上述方案,可以有效地进行待检测面是否有凹凸缺陷的自动检测。本实施例中,工件为玻璃,检测组件30用于检测玻璃表面的水波纹。

57.检测组件30还包括支座33、第一安装座34以及第二安装座35。第一安装座34与支座33连接,且位置可调节。第二安装座35与支座33连接,且位置可调节。其中,光源31设置于第一安装座34,图像采集装置32设置于第二安装座35。

58.通过调节第一安装座34的位置,可以调节光源31的位置。通过调节第二安装座35

的位置,可以调节图像采集装置32的位置。当调节光源31位置时,不会影响图像采集装置32位置。当调节图像采集装置32位置时,不会影响光源31位置。在对不同规格的工件检测时,便于调试检测装置,以适应不同规格的工件。

59.为实现第一安装座34位置可调节,第一安装座34的安装结构具体如下:

60.检测组件30还包括第三安装座36和第四安装座37。

61.第三安装座36设置于支座33,在第三方向(z轴的正向)上的位置可调节。具体地,第三安装座36上开设有第一贯穿孔361,第一贯穿孔361沿第三方向延伸。第一紧固件362穿过第一贯穿孔361后将第三安装座36固定于支座33。第一转动件363螺接于支座33,通过旋转,第一转动件363能够沿第三方向或第三方向的反向移动。第一转动件363抵顶于第三安装座36。调节第三安装座36的位置时,拧松第一紧固件362,旋转第一转动件363,使得第一转动件363带动第三安装座36在第三方向上移动。待第三安装座36调节到位后,拧紧第一紧固件362。

62.第四安装座37设置于第三安装座36,在第四方向(x轴的正向)上的位置可调节,第四方向与第三方向相交。本实施例中,第四方向与第三方向垂直。第四安装座37相对第三安装座36位置可调整的具体结构可参照上述第三安装座36相对支座33位置可调整的具体结构。

63.第一安装座34设置于第四安装座37,在第一参考轴线l1的周向的位置可调节,第一参考轴线l1分别垂直于第三方向和第四方向。具体地,第一安装座34转动设置于第四安装座37。第四安装座37上开设有第二贯穿孔371,第二贯穿孔371绕第一参考轴线l1的周向延伸。第二紧固件372穿过第二贯穿孔371后将第一安装座34固定于第四安装座37。调节第一安装座34的位置时,拧松第二紧固件372,转动第一安装座34,待第一安装座34调节到位后,拧紧第二紧固件372。

64.本实施例中,第一安装座34能够沿在第三方向和第四方向的位置可调节,以及在第一参考轴线l1的周向位置可调节。

65.为实现第二安装座35位置可调节,第二安装座35的安装结构具体如下:

66.检测组件30还包括第五安装座38和第六安装座39。

67.第五安装座38设置于支座33,在第五方向(x轴的正向)上的位置可调节。第五安装座38相对支座33位置可调整的具体结构可参照上述第三安装座36相对支座33位置可调整的具体结构。

68.第六安装座39设置于第五安装座38,在第六方向(z轴的正向)上的位置可调节,第六方向与第五方向相交。本实施例中,第六方向与第五方向垂直。第六安装座39相对第五安装座38位置可调整的具体结构可参照上述第三安装座36相对支座33位置可调整的具体结构。

69.第二安装座35设置于第六安装座39,在第二参考轴线l2的周向的位置可调节,第二参考轴线l2分别垂直于第五方向和第六方向。第二安装座35相对第六安装座39位置可调整的具体结构可参照上述第一安装座34相对第四安装座37位置可调整的具体结构。

70.本实施例中,第二安装座35能够沿在第五方向和第六方向的位置可调节,以及在第二参考轴线l2的周向位置可调节。

71.具体地,以上所述仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是

利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。