1.本实用新型涉及弹簧截断设备技术领域,具体为一种弹簧截断进给机构。

背景技术:

2.弹簧是一种利用弹性来工作的机械零件,其在外力作用下发生形变,除去外力后又恢复原状,被广泛运用于各行各业。在弹簧加工厂生产出来的弹簧都是很长的一根,有时需要将弹簧制成很小的一端,因此需要对长度很长的弹簧进行截断,现有的弹簧截断有的是人工使用气动剪刀进行截断,有的是采用压力机截断,然而人工使用气动剪刀进行截断,不仅费时费力,而且弹簧截断精度差,截断后弹簧尺寸长短不一,截断效率低;依靠压力机切断,对于尺寸较小的弹簧,操作难度大,弹簧容易被压伤,且切断尺寸精度差。

技术实现要素:

3.本实用新型的目的在于提供一种弹簧截断进给机构,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种弹簧截断进给机构,包括安装板,所述安装板的中间设有竖直的支撑板,所述支撑板的中间设有第一连接板,所述支撑板的远离安装板端设有第二连接板,所述第二连接板的靠近第一连接板的侧面固定有竖直设置的升降气缸,所述升降气缸的活塞杆端连接有第三连接板,所述第三连接板的远离升降气缸的侧面固定有第一夹爪气缸,其连接有第一夹爪,所述第一连接板上方设有与第一夹爪气缸相对应的第二夹爪气缸,其连接有第二夹爪,所述安装板和第一连接板之间设有气动剪刀,所述气动剪刀的刀刃端设有导向漏斗,其两端分别与安装板和第一连接板相抵接,所述第二连接板的远离支撑板端设有弹簧导向管。

5.进一步优选,所述第二连接板和第三连接板之间设有导向组件,两个所述导向组件对称设置于升降气缸的两侧。

6.进一步优选,所述导向组件包含圆柱轴和直线轴承,所述圆柱轴固定于第三连接板上,所述直线轴承固定于第二连接板上,所述圆柱轴穿设于直线轴承内。

7.进一步优选,所述气动剪刀连接有剪刀调整板,其固定于安装板上,所述安装板上设有圆弧形的调整孔。

8.进一步优选,所述第一夹爪气缸与第三连接板之间设有绝缘垫片,所述第三连接板、绝缘垫片和第一夹爪气缸之间通过绝缘螺钉相连接。

9.进一步优选,所述第一夹爪和第二夹爪的夹取端面均呈v型结构设计,所述第一夹爪和第二夹爪上均设有可调夹片。

10.进一步优选,所述第一连接板上设有竖直设置的限位螺钉,其螺钉头靠近第三连接板设置,其螺纹端旋入第一连接板。

11.进一步优选,所述第一连接板和第二连接板之间设有支撑杆,所述第三连接板上设有用于支撑杆的避让槽,所述第二连接板上设有信号线快插接头和模组快插接头。

12.有益效果:本实用新型的弹簧截断进给机构,通过升降气缸实现弹簧的递进式输送,便于气动剪刀对弹簧的截断,保证每个被截断的弹簧的长度相同;通过弹簧导向管实现弹簧的导向,保证弹簧呈竖直状态向下输送,同时可防止弹簧在输送过程中不会发生变形,保证弹簧的截断质量;通过导向漏斗实现弹簧在截断位置的定向及截断后的弹簧能够准确掉落至所需位置,不会发生弹簧倾倒或掉落其他位置;通过调整孔实现气动剪刀倾斜角度的调整;通过绝缘垫片可防止第一夹爪气缸上的电流通过第三连接板连通到整个机构,造成设备漏电,进而危害整个机构及操作人员,实现检测弹簧是否有余料;通过可调夹片可防止弹簧被过压导致弹簧被夹伤;该进给机构结构简单,操作容易,自动化送料、截断,截断速度快、效率高,弹簧导向准确,弹簧截断精准,截断后的弹簧符合质量要求。

附图说明

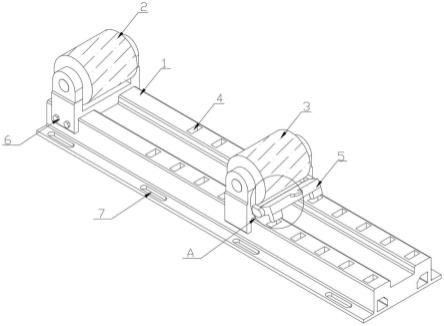

13.图1为本实用新型实施例所公开的弹簧截断进给机构的轴测结构示意图;

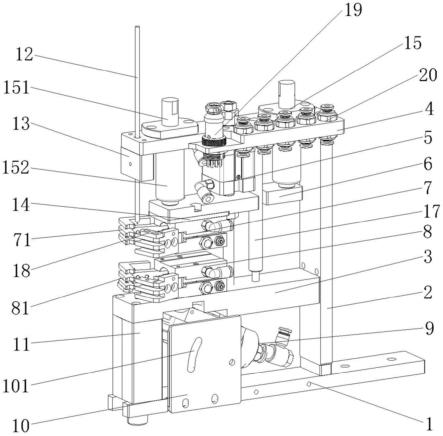

14.图2为本实用新型实施例所公开的弹簧截断进给机构的主视结构示意图;

15.图3为本实用新型实施例所公开的弹簧截断进给机构的左视结构示意图。

16.附图标记:1-安装板,2-支撑板,3-第一连接板,4-第二连接板,5-升降气缸,6-第三连接板,7-第一夹爪气缸,71-第一夹爪,8-第二夹爪气缸,81-第二夹爪,9-气动剪刀,10-剪刀调整板,101-调整孔,11-导向漏斗,12-弹簧导向管,13-固定块,14-绝缘垫片,15-导向组件,151-圆柱轴,152-直线轴承,16-限位螺钉,17-支撑杆,18-可调夹片,19-信号线快插,20-模组快插接头。

具体实施方式

17.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

18.如图1-3所示,一种弹簧截断进给机构,包括安装板1,所述安装板1的中间设有竖直的支撑板2,所述支撑板2的中间设有第一连接板3,所述支撑板2的远离安装板1端设有第二连接板4,所述第二连接板4的靠近第一连接板3的侧面固定有竖直设置的升降气缸5,所述升降气缸5的活塞杆端连接有第三连接板6,所述第三连接板6的远离升降气缸5的侧面固定有第一夹爪气缸7,其连接有第一夹爪71,所述第一连接板3上方设有与第一夹爪气缸7相对应的第二夹爪气缸8,其连接有第二夹爪81,所述安装板1和第一连接板3之间设有气动剪刀9,所述气动剪刀9的刀刃端设有导向漏斗11,其两端分别与安装板1和第一连接板3相抵接,所述第二连接板4的远离支撑板2端设有弹簧导向管12。

19.本技术中,所述进给机构用于弹簧的截断,通过升降气缸5实现第一夹爪气缸7的上下移动,通过第一夹爪气缸7控制第一夹爪71夹住弹簧的上端,并通过第一夹爪气缸7的上下移动实现将夹爪向下输送;通过第二夹爪气缸8驱动第二夹爪71夹爪弹簧的下端,实现弹簧的递进式输送,便于气动剪刀7对弹簧的截断,且保证每个被截断的弹簧的长度相同;所述弹簧导向管12用于弹簧的导向,保证弹簧呈竖直状态向下输送,同时可防止弹簧在输送过程中不会发生变形,保证弹簧的截断质量;所述导向漏斗11用于弹簧在截断位置的定向及截断后的弹簧能够准确掉落至所需位置,不会发生弹簧倾倒或掉落其他位置。该进给机构结构简单,弹簧导向准确,不会发生变形,弹簧每次输送距离一致,截断精准,截断后的

弹簧符合质量要求。

20.优选的,所述第二连接板4和第三连接板6之间设有导向组件15,两个所述导向组件15对称设置于升降气缸5的两侧;所述导向组件15包含圆柱轴151和直线轴承152,所述圆柱轴151固定于第三连接板6上,所述直线轴承152固定于第二连接板4上,所述圆柱轴151穿设于直线轴承152内。

21.本技术中,所述导向组件15用于第三连接板6的升降方向一致,保证第三连接板6及其下方固定的第一夹爪气缸7升降稳定,保证弹簧能够竖直向下输送,提高弹簧输送的稳定性。

22.优选的,所述气动剪刀9连接有剪刀调整板10,其固定于安装板1上,所述安装板1上设有圆弧形的调整孔101。所述剪刀调整板10用于气缸剪刀9的固定,通过气动剪刀9在调整孔101内固定位置的不同,实现调整气动剪刀9的倾斜角度,保证气动剪刀9的剪切角度,使剪切的弹簧符合规定。

23.优选的,所述第一夹爪气缸7与第三连接板6之间设有绝缘垫片14,所述第三连接板6、绝缘垫片14和第一夹爪气缸7之间通过绝缘螺钉相连接。

24.本技术中,所述第一夹爪气缸7和第一夹爪71通电,当第一夹爪71夹到弹簧时,电路导通,证明弹簧还有余料,如果弹簧没有了,所述第一夹爪71未夹到弹簧,则电路不导通,则会发出信号并报警,提示工作人员及时上料;而绝缘垫片14可防止第一夹爪气缸7上的电流通过第三连接板连通到整个机构,造成设备漏电,进而危害整个机构及操作人员。

25.优选的,所述第一夹爪71和第二夹爪81的夹取端面均呈v型结构设计,保证第一夹爪71和第二夹爪81能够抓牢弹簧,并可防止弹簧被夹伤;所述第一夹爪71和第二夹爪81上均设有可调夹片18,可防止弹簧被过压导致弹簧被夹伤。

26.优选的,所述第一连接板3上设有竖直设置的限位螺钉16,其螺钉头靠近第三连接板6设置,其螺纹端旋入第一连接板3。

27.本技术中,所述限位螺钉16用于第一连接板3下行距离的限制,保证第一连接板3下行距离一致,进而实现弹簧每次向下输送距离一致,保证弹簧被截断尺寸相同,提高弹簧截断质量。

28.优选的,所述第一连接板3和第二连接板4之间设有支撑杆17,所述第三连接板6上设有用于支撑杆17的避让槽,所述支撑杆17用于第二连接板4的支撑,保证第二连接板4的结构稳定、牢固;所述第二连接板4上设有信号线快插接头19和模组快插接头20,用于进给机构的电性连接,实现信号输送及设备控制。

29.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型性的保护范围之内的实用新型内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。