1.本发明涉及一种电池模块的壳体的制造方法及电池模块的壳体。

背景技术:

2.随着移动设备、电动车辆等的技术开发和需求的增加,对作为能量源的二次电池单元的需求正在急剧增加。二次电池单元中化学能和电能之间的相互转换是可逆的,因此二次电池单元是可以反复充电和放电的电池。

3.这种二次电池单元可以包括将电极组件容纳在袋形态的电池单元主体部件内部的袋型二次电池单元。

4.另外,还可以将安装有多个所述二次电池单元的电池模块安装在电动车辆等中。

5.由于传统的袋型二次电池单元不具有突出的鱼翅形片(shark fin),因此在将所述袋型二次电池单元安装在电池模块中时,不需要考虑所述鱼翅形片。

6.然而,近年来,正在开发形成有所述鱼翅形片的袋型二次电池单元。因此,在制造容纳所述袋型二次电池单元的电池模块的下壳体时,还需要考虑所述鱼翅形片。

技术实现要素:

7.(一)要解决的技术问题

8.本发明的目的在于提供一种考虑二次电池单元的鱼翅形片的电池模块的壳体以及可以制造这种电池模块的壳体的电池模块的壳体的制造方法。

9.(二)技术方案

10.根据本发明的一个实施例的电池模块的壳体的制造方法可以包括:挤压成型步骤,挤压金属材料以成型所述电池模块的冷却板部件和侧壁部件;锻造成型步骤,为了去除曲率半径而利用下端部边缘垂直设置的冲头冲压所述冷却板部件的内表面以形成容纳槽;以及加工成型步骤,切割去除通过所述容纳槽的成型而向所述冷却板部件的外表面突出的阳刻片。

11.其中,在根据本发明的一个实施例的电池模块的壳体的制造方法的所述锻造成型步骤中,可以利用所述冲头的下端部边缘的曲率半径等于或小于0.2mm的冲头成型所述容纳槽。

12.另外,在根据本发明的一个实施例的电池模块的壳体的制造方法中,所述容纳槽可以形成为底面和侧面连接的部分的曲率半径等于或小于0.2mm。

13.另外,在根据本发明的一个实施例的电池模块的壳体的制造方法中,所述容纳槽可以成型为其深度等于或小于所述冷却板部件的厚度的60%。

14.另外,在根据本发明的一个实施例的电池模块的壳体的制造方法的所述挤压成型步骤中,所述冷却板部件和所述侧壁部件可以成型为所述侧壁部件一体地设置在所述冷却板部件的边缘。

15.另外,在根据本发明的一个实施例的壳体的制造方法的所述挤压成型步骤中,所

述冷却板部件和所述侧壁部件连接的部分的曲率半径可以成型为小于所述冷却板部件或所述侧壁部件的厚度。

16.另外,在根据本发明的一个实施例的电池模块的壳体的制造方法的所述挤压成型步骤中,所述冷却板部件和所述侧壁部件连接的部分的曲率半径可以成型为等于或小于0.3mm。

17.根据本发明的另一实施例的电池模块的壳体可以包括:冷却板部件,多个二次电池单元安置在所述冷却板部件上,并且所述冷却板部件形成有容纳所述二次电池单元的鱼翅形片的容纳槽;以及侧壁部件,设置在所述冷却板部件的端部,所述容纳槽可以被设置为底面和侧面连接的部分基本垂直。

18.其中,根据本发明的另一实施例的电池模块的壳体的所述容纳槽可以被设置为所述底面和所述侧面连接的部分的曲率半径等于或小于0.2mm。

19.另外,根据本发明的另一实施例的电池模块的壳体的所述容纳槽可以被设置为其深度等于或小于所述冷却板部件的厚度的60%。

20.另外,根据本发明的另一实施例的电池模块的壳体的所述容纳槽可以在所述冷却板部件上以预定间隔设置有多个。

21.另外,根据本发明的另一实施例的电池模块的壳体的所述冷却板部件可以与所述侧壁部件一体地设置。

22.另外,根据本发明的另一实施例的电池模块的壳体的所述冷却板部件与所述侧壁部件连接的部分的曲率半径可以设置为小于所述冷却板部件或所述侧壁部件的厚度。

23.另外,根据本发明的另一实施例的电池模块的壳体的所述冷却板部件与所述侧壁部件连接的部分的曲率半径可以设置为等于或小于0.3mm。

24.(三)有益效果

25.本发明的电池模块的下壳体可以进一步考虑二次电池单元的鱼翅形片而制造,本发明的电池模块的下壳体的制造方法具有可以制造这种电池模块的下壳体的优点。

26.在另一方面,根据本发明的电池模块的下壳体的制造方法,在形成容纳二次电池单元的鱼翅形片的容纳槽时,可以防止产生皱纹或裂纹,并且制造电池模块的下壳体。

27.然而,本发明的各种有益的优点和效果不限于上述内容,可以在说明本发明的具体实施方式的过程中更容易地理解。

附图说明

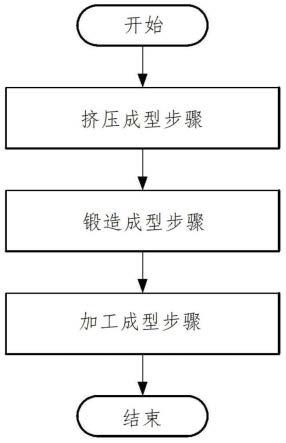

28.图1是示出根据本发明的一个实施例的电池模块的下壳体的制造方法的流程图。

29.图2是示出根据本发明的一个实施例的基于电池模块的下壳体的制造方法中的各步骤的下壳体的主视图。

30.图3是示出根据本发明的一个实施例的执行锻造成型步骤的冲头和冲压加工的容纳槽部分的主视图。

31.图4和图5是示出根据本发明的另一实施例的电池模块的下壳体的立体图。

32.图6是示出根据本发明的另一实施例的电池模块的下壳体的主视图。

33.附图标记说明

34.1:下壳体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2:阳刻片

35.3:冲头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4:二次电池单元

36.10:冷却板部件

ꢀꢀꢀꢀꢀꢀꢀ

20:侧壁部件

37.30:容纳槽

具体实施方式

38.以下,参照附图对本发明的优选实施方式进行说明。但是,本发明的实施方式可以改变为其他各种方式,本发明的范围并不限于以下说明的实施方式。另外,本发明的实施方式是为了向本技术领域的普通技术人员更完整地说明本发明而提供的。为了更清楚地说明,附图中的组件的形状和尺寸等可以被放大示出。

39.另外,在本说明书中,除非另有明确定义,否则单数的表达可以包括复数的表达,并且在整个说明书中相同的附图标记或以相似的方式赋予的附图标记指代相同的组件或对应的组件。

40.二次电池单元4包括电极组件和容纳所述电极组件的电池单元主体部件。

41.具体地,所述电极组件基本上与电解液一起容纳在所述电池单元主体部件中而使用。所述电解液可以在诸如碳酸亚乙酯(ethylene carbonate,ec)、碳酸丙烯酯(propylene carbonate,pc)、碳酸二乙酯(diethyl carbonate,dec)、碳酸甲乙酯(ethyl methyl carbonate,emc)、碳酸二甲酯(dimethyl carbonate,dmc)等的有机溶剂中包含诸如lipf6、libf4等的锂盐。此外,所述电解液可以是液体、固体或凝胶状。

42.另外,所述电池单元主体部件被构造成保护所述电极组件并且容纳所述电解液,例如,所述电池单元主体部件可以被设置为袋型部件或罐型部件。在此,袋型部件具有在三个面上密封并容纳所述电极组件的形态,通常袋型部件可以是被构造成在内部容纳所述电极组件的状态下折叠并密封除了作为下表面部的一面部以外的上表面部和两侧面部的三个面的部件。另外,所述罐型部件具有在一个面上密封并容纳所述电极组件的形态。通常所述罐型部件被设置为除了下表面部和两侧面部的三个面以外的上表面部的一个面开口的形态。另外,所述罐型部件被构造成在通过开口的所述上表面部将所述电极组件容纳在内部的状态下折叠并密封所述上表面部。

43.在此,袋型二次电池单元4由于制造方法或制造工艺的特性而存在具有阻碍能量密度的不必要的形状部的局限性。

44.即,所述袋型二次电池单元4通过折叠除了被密封的三个侧部之外的其余部分即底部来容纳所述电极组件,与底部相邻的侧部的部分形成为比所述底部更向外侧突出,因此当将所述袋型二次电池单元堆叠在电池模块中时,存在能量密度降低的局限性。换言之,所述袋型二次电池单元4存在在密封的部分被折叠时形成更突出的部分即鱼翅形片(shark fin)4a并因此占据更多的空间的问题。

45.另外,为了在防止所述鱼翅形片4a占用空间的同时容纳所述二次电池单元4,在电池模块的下壳体1中形成容纳槽30。

46.然而,如果在形成所述容纳槽30时利用下端部3a具有圆弧形的冲模来成型,则存在在所述容纳槽30的周围产生皱纹或裂纹的问题。即,当利用下端部3a边缘3b不垂直的冲模来成型容纳槽30时,存在产生皱纹或裂纹的问题。

47.在根据本发明的一个实施例的电池模块的下壳体的制造方法中,考虑二次电池单

元4的鱼翅形片4a而在电池模块的下壳体1中形成容纳槽30,并且可以在形成所述容纳槽30时不产生皱纹或裂纹。稍后将参照图1至图3对根据本发明的一个实施例的电池模块的下壳体的制造方法进行详细说明。

48.另外,通过根据本发明的一个实施例的电池模块的下壳体的制造方法制造的根据本发明的另一实施例的电池模块的下壳体1可以由冷却板部件10和侧壁部件20构成,稍后将参照图4至图6对此进行详细说明。

49.图1是示出根据本发明的一个实施例的电池模块的下壳体的制造方法的流程图。图2是示出根据本发明的一个实施例的基于电池模块的下壳体的制造方法中的各步骤的下壳体1的主视图。

50.参照所述附图,根据本发明的一个实施例的电池模块的下壳体的制造方法可以包括挤压成型步骤、锻造成型步骤和加工成型步骤。

51.所述挤压成型步骤是挤压金属材料以成型电池模块的冷却板部件10和侧壁部件20的步骤。在此,在所述挤压成型步骤中,可以将金属材料的粉末或半熔融状态的金属材料在用于挤压成型的模具中推出以一体地成型所述冷却板部件10和所述侧壁部件20。该挤压成型步骤可以参照图2的(a)。

52.另外,在根据本发明的一个实施例的电池模块的下壳体的制造方法的所述挤压成型步骤中,所述冷却板部件10和所述侧壁部件20可以成型为所述侧壁部件20一体地设置在所述冷却板部件10的边缘的形态。

53.即,在所述挤压成型步骤中,一体地成型包括所述冷却板部件10和侧壁部件20的所述下壳体1。另外,此时所述侧壁部件20设置在所述冷却板部件10的端部,并且所述侧壁部件20与所述冷却板部件10配合以成型为上部开口的倒“匸”形态。

54.另外,在根据本发明的一个实施例的电池模块的下壳体的制造方法的所述挤压成型步骤中,所述冷却板部件10和所述侧壁部件20连接的部分的曲率半径r3可以成型为小于所述冷却板部件10和侧壁部件20的厚度t。这可以参照图6。

55.即,由于通过挤压工艺成型包括所述冷却板部件10和所述侧壁部件20的所述下壳体1,因此,与通过弯曲工艺成型时不同,所述冷却板部件10和所述侧壁部件20连接的部分的曲率半径r3可以形成为小于所述冷却板部件10或所述侧壁部件20的厚度t。

56.因此,所述下壳体1可以进一步确保可容纳所述二次电池单元4的空间。即,包括所述下壳体1的电池模块可以容纳更多的所述二次电池单元4,因此所述电池模块可以被构造成具有高能量密度。

57.具体地,在根据本发明的一个实施例的电池模块的下壳体的制造方法的所述挤压成型步骤中,所述冷却板部件10和所述侧壁部件20连接的部分的曲率半径r3可以成型为等于或小于0.3mm。

58.例如,在所述冷却板部件10和所述侧壁部件20的厚度t为4mm的情况下,所述冷却板部件10和所述侧壁部件20连接的部分的曲率半径r3可以形成为小于4mm。

59.所述锻造成型步骤是为了去除曲率半径r2而利用下端部3a边缘3b垂直设置的冲头3冲压所述冷却板部件10的内表面以形成容纳槽30的步骤。该锻造成型步骤可以参照图2的(b)。

60.由于所述冲头3的下端部3a的边缘3b垂直,因此当形成所述容纳槽30时,所述容纳

槽30的底面30a和侧面30b连接的部分也可以形成为垂直的形态。

61.在此,垂直的形态表示考虑测量极限或设计上的接受限度而可以被视为没有形成曲率半径r2的含义。

62.如上所述,在所述容纳槽30的底面30a和侧面30b连接的部分没有形成曲率半径r2,因此在所述容纳槽30周围不会产生皱纹或裂纹。

63.这是利用了在通过冲孔工艺形成孔时在孔周围不产生皱纹或裂纹的原理。即,在冲孔工艺中,材料的一部分被完全切割去除,因此切割的部分和剩余的部分的材料组织完全隔离。因此,会显著减少由于材料组织之间的拉伸而产生皱纹或裂纹的概率,在所述锻造成型步骤中利用了这种原理。

64.但是,在所述锻造成型步骤中,在完全执行冲孔工艺以形成孔之前停止,从而仅形成凹槽形态的容纳槽30。即,在所述锻造成型步骤中执行半冲孔工艺。

65.另外,与切割冲头相似地,所述冲头3的下端部3a边缘3b垂直地形成,使得在所述锻造成型步骤中使材料组织像冲孔工艺一样被切割。

66.为了通过所述锻造成型步骤形成所述容纳槽30,可以更具体地限定所述冲头3的形态,稍后将参照图3对此进行详细说明。

67.所述加工成型步骤是切割去除通过所述容纳槽30的成型而向所述冷却板部件10的外表面突出的阳刻片2的步骤。该加工成型步骤可以参照图2的(c)。

68.即,所述加工成型步骤在所述锻造成型步骤之后执行。另外,当通过所述锻造成型步骤的半冲孔工艺形成所述容纳槽30时,在作为形成所述容纳槽30的所述冷却板部件10的内表面的相反面的所述冷却板部件10的外表面形成突出的阳刻片2。因此,在所述加工成型步骤中通过去除所述阳刻片2来将所述冷却板部件10的外表面形成为光滑的形态。

69.为此,在所述加工成型步骤中可以利用切割器去除所述阳刻片2。另外,在所述加工成型步骤中,可以通过打磨来去除所述阳刻片2。然而,所述加工成型步骤不限于此,可以包括能够去除所述阳刻片2的任何工艺。

70.图3是示出根据本发明的一个实施例的执行锻造成型步骤的冲头3和冲压加工的容纳槽30部分的主视图。

71.参照所述附图,在根据本发明的一个实施例的电池模块的下壳体的制造方法的所述锻造成型步骤中,可以利用所述冲头3的下端部3a边缘3b的曲率半径r1等于或小于0.2mm的冲头3成型所述容纳槽30。

72.如上所述,考虑测量极限或设计上的接受限度,所述冲头3的下端部3a边缘3b的曲率半径r1等于或小于0.2mm可以被视为没有形成曲率半径r1。

73.另外,如上所述,在所述冲头3的下端部3a边缘3b的曲率半径r1等于或小于0.2mm的情况下,当利用所述冲头3形成所述容纳槽30时,所述容纳槽30的底面30a和侧面30b连接的部分的曲率半径也形成为等于或小于0.2mm。

74.如上所述,在根据本发明的一个实施例的电池模块的下壳体的制造方法中,所述容纳槽30可以形成为底面30a和侧面30b连接的部分的曲率半径r2等于或小于0.2mm。

75.该数值是考虑测量极限或设计上的接受限度而可以被视为没有形成所述容纳槽的曲率半径r2的数值。即,所述容纳槽30在所述冷却板部件10中以半冲孔的状态形成。因此,被切割并向下移动以形成所述容纳槽30的部分和与其相邻的部分的材料组织完全分离

而没有被拉伸。因此,形成所述容纳槽30的部分不产生皱纹或裂纹。

76.此外,在根据本发明的一个实施例的电池模块的下壳体的制造方法中,所述容纳槽30可以成型为其深度d等于或小于所述冷却板部件10的厚度t的60%。

77.这是为了在所述锻造成型步骤中防止半冲孔工艺发展为完全穿孔的冲孔工艺。即,在所述容纳槽30的深度d形成为大于所述冷却板部件10的厚度t的60%的过程中,在所述冷却板部件中只会形成孔而不会形成槽形态。

78.因此,由于所述容纳槽30的深度d形成为等于或小于所述冷却板部件10的厚度t的60%,从而在形成所述容纳槽30的同时可以防止在所述容纳槽30周围产生皱纹或裂纹。

79.另外,所述容纳槽30可以成型为至少具有1mm的深度,以形成所述容纳槽30。例如,当所述冷却板部件10的厚度t为4mm时,所述容纳槽30可以成型为其深度等于或大于所述冷却板部件10的厚度t的25%。

80.图4和图5是示出根据本发明的另一实施例的电池模块的下壳体1的立体图。其中,图4仅示出了所述下壳体1,图5示出了所述二次电池单元4安置在所述下壳体1上的状态。图6是示出根据本发明的另一实施例的电池模块的下壳体1的主视图。

81.在此,所述下壳体1和上壳体配合以容纳所述二次电池单元4。

82.即,所述下壳体1和上壳体起到容纳多个所述二次电池单元4的电池模块的主体的作用。

83.如上所述,所述下壳体1和上壳体被构造成容纳多个二次电池单元4,并且起到在保护所述二次电池单元4的同时,向外部传递所述二次电池单元4中产生的电能或者从外部向所述二次电池单元4传递电能的作用。

84.所述上壳体结合到所述下壳体1的上端部,以起到保护所述二次电池单元4的上端部的作用。

85.根据本发明的另一实施例的电池模块的所述下壳体1可以包括冷却板部件10和侧壁部件20。

86.多个二次电池单元4安置在所述冷却板部件10上,并且所述冷却板部件10可以形成有容纳所述二次电池单元4的鱼翅形片4a的容纳槽30。所述侧壁部件20可以设置在所述冷却板部件10的端部。

87.在此,所述侧壁部件20设置在所述冷却板部件10的端部,从而所述侧壁部件20和所述冷却板部件10配合以形成上部开口的倒“匸”形态。

88.所述冷却板部件10起到多个所述二次电池单元4安置在所述冷却板部件10上并且支撑安置的多个所述二次电池单元4的作用。

89.另外,在所述冷却板部件10和所述二次电池单元4的底部之间可以设置导热材料,以提高所述冷却板部件10和所述二次电池单元4的底部之间的热传递效率。

90.在此,所述冷却板部件10可以被构造成向外部的散热器传递所述二次电池单元4中产生的热以冷却所述二次电池单元4。

91.另外,所述侧壁部件20也可以向外部排出所述二次电池单元4中产生的热。

92.此外,所述下壳体1可以包括与所述侧壁部件20相邻的前部件和后部件,因此可以被构造成包覆多个所述二次电池单元4的形态。

93.此外,在所述下壳体1中可以进一步设置有用于将所述二次电池单元4和外部电连

接的诸如汇流条部件等的附加部件。

94.另外,所述容纳槽30可以形成为底面30a和侧面30b连接的部分垂直以去除曲率半径r2。在此,垂直的形态表示考虑测量极限或设计上的接受限度而可以被视为没有形成曲率半径r2。

95.另外,由于所述容纳槽30形成为在底面30a和侧面30b连接的部分不形成曲率半径r2,因此可以设置为不产生皱纹或裂纹的形态。

96.更具体地,根据本发明的另一实施例的电池模块的下壳体1的所述容纳槽30可以设置为所述底面30a和所述侧面30b连接的部分的曲率半径r2等于或小于0.2mm。

97.另外,根据本发明的另一实施例的电池模块的下壳体1的所述容纳槽30可以设置为其深度d等于或小于所述冷却板部件10的厚度t的60%。因此,可以在形成所述容纳槽30时防止所述冷却板部件10完全被穿透。

98.另外,所述容纳槽30可以形成为至少具有1mm的深度,以形成所述容纳槽30。例如,当所述冷却板部件10的厚度t为4mm时,所述容纳槽30可以形成为其深度等于或大于所述冷却板部件10的厚度t的25%。

99.另外,根据本发明的另一实施例的电池模块的下壳体1的所述容纳槽30可以在所述冷却板部件10上以预定间隔设置有多个。

100.即,由于多个所述二次电池单元4容纳在所述下壳体1上,因此可以设置多个所述容纳槽30以容纳所有二次电池单元4的鱼翅形片4a。

101.此外,多个所述容纳槽30以预定间隔形成,从而可以以预定间隔保持所述下壳体1的刚性。即,可以防止形成脆弱点。

102.另外,根据本发明的另一实施例的电池模块的下壳体1的所述冷却板部件10可以与所述侧壁部件20一体地设置。

103.因此,与所述冷却板部件10和所述侧壁部件20由单独的部件设置的情况相比,可以形成更高的结合力。

104.另外,根据本发明的另一实施例的电池模块的下壳体1的所述冷却板部件10与所述侧壁部件20连接的部分的曲率半径r3可以设置为小于所述冷却板部件10或所述侧壁部件20的厚度t。

105.因此,所述下壳体1可以进一步确保可容纳所述二次电池单元4的空间。即,包括所述下壳体1的电池模块可以容纳更多的所述二次电池单元4,因此所述电池模块可以被构造成具有高能量密度。

106.具体地,根据本发明的另一实施例的电池模块的下壳体1的冷却板部件10和所述侧壁部件20连接的部分的曲率半径r3可以设置为等于或小于0.3mm。

107.例如,在所述冷却板部件10和所述侧壁部件20的厚度t为4mm的情况下,所述冷却板部件10和所述侧壁部件20连接的部分的曲率半径r3可以形成为小于4mm。

108.以上对本发明的实施例进行了说明,但是本发明的权利范围不限于此,在不脱离权利要求书中记载的本发明的技术思想的范围内可以进行各种修改和改变,这对于本技术领域的普通技术人员而言是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。