1.本技术涉及器具技术领域,尤其涉及烹饪器具及其制备方法。

背景技术:

2.现有的陶瓷类基材的烹饪炊具需要在其表面形成导磁层,传统的导磁层以铁为导磁材料时,成本高,并且铁在高温环境容易脱落,若喷涂铁或不锈钢材质的导磁层,容易生锈腐蚀,冷铆不锈钢片容易与锅体结合的不够紧密、易脱落等缺点。

技术实现要素:

3.本发明提供了烹饪器具及其制备方法,可以使得烹饪器具表面的导磁层具有发热均匀、抗变形、耐蚀性好等优点,提高烹饪器具的使用寿命。

4.第一方面,本技术实施例提供一种烹饪器具,所述烹饪器具包括锅体及形成于所述锅体表面的导磁层,所述导磁层的材质包括高熵合金,所述高熵合金包括必要元素及其他元素,所述必要元素选自fe、co和ni中的至少一种,所述其他元素选自mg、al、ti、v、cr、mn、cu、zn、zr、nb、mo、sn、hf、ta、w、pb、si和b中的至少三种。

5.在上述方案中,由于导磁层包括高熵合金,高熵合金是固溶强化的典型合金,固溶强化效应能够明显提高导磁层的强度与硬度,其微观上的晶格畸变也能提高合金的硬度和强度,可以提高导磁层的耐腐蚀性;并且导磁层中具有导磁金属元素,使得导磁层能够具有高强度、高硬度、抗变形等优点。

6.在一种实施方式中,所述必要元素在所有组成元素中的摩尔占比为35%~95%。

7.在上述方案中,将必要元素的摩尔占比控制在35%~95%,可以有效提升导磁层的导磁性能,若必要元素的摩尔占比小于35%,由于其在整个合金组织中含量较少,导磁层的导磁性能下降。

8.在一种实施方式中,所述导磁层中各元素的摩尔含量为5%~35%。

9.在上述方案中,将各个元素的摩尔含量控制在5%~35%,可以保证合金的多主元特征,可以提高合金结构的无序化程度,有利于合金在激光重熔过程中高熵合金化。

10.在一种实施方式中,所述烹饪器具包括如下特征a~d中的至少一种:

11.a.所述导磁层的厚度为50um~500um。

12.b.所述锅体表面的粗糙度ra为2um~10um;

13.c.所述锅体的材质包括陶瓷、玻璃、石材、铝、铝合金、钛、钛合金和不锈钢中的任意一种;

14.d.所述烹饪炊具还包括形成于所述导磁层表面上的防护层,所述防护层的材质为耐高温有机涂料。

15.在上述方案中,通过控制导磁层的厚度、锅体表面的粗糙度可以有效提高导磁层与锅体的结合力,避免结合力不足导致使用过程中导磁层脱落;在导磁层表面添加防护层,可以提高日常清洁效率。

16.在一种实施方式中,所述导磁层采用热喷涂工艺、冷喷涂工艺和固相烧结工艺中的任意一种工艺形成,其中,所述热喷涂工艺包括等离子喷涂、超音速火焰喷涂、氧乙炔火焰喷涂、电弧喷涂和爆炸喷涂中的至少一种。

17.在上述方案中,采用上述工艺能够在锅体表面快速形成导磁层,降低生产成本,提高生产效率。

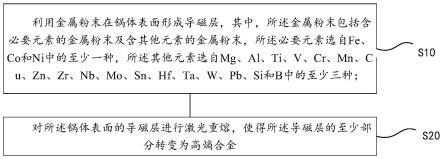

18.第二方面,本技术实施例提供一种烹饪器具的制备方法,包括以下步骤:

19.利用金属粉末在锅体表面形成导磁层,其中,所述金属粉末包括含必要元素的金属粉末及含其他元素的金属粉末,所述必要元素选自fe、co和ni中的至少一种,所述其他元素选自mg、al、ti、v、cr、mn、cu、zn、zr、nb、mo、sn、hf、ta、w、pb、si和b中的至少三种;

20.对所述锅体表面的导磁层进行激光重熔,使得所述导磁层的至少部分转变为高熵合金。

21.在上述方案中,通过将金属粉末喷涂或涂覆在锅体表面,由于金属粉末中含有导磁金属元素,从而保障导磁层的导磁性能及效率。进一步通过激光重熔处理,使得导磁层高熵合金化,高熵合金的组织均匀致密,高熵合金是固溶强化的典型合金,能够进一步提高合金的强度与硬度,提高导磁层的耐腐蚀性,提高烹饪器具的使用寿命。

22.在一种实施方式中,所述金属粉末包括如下特征a~c中的至少一种:

23.a.所述金属粉末为金属单质粉末和/或合金粉末;

24.b.所述必要元素在所述导磁层中的所有组成元素中的摩尔占比为35%~95%;

25.c.所述导磁层中的各元素的摩尔含量控制在5%~35%。

26.在上述方案中,将必要元素的摩尔占比控制在35%~95%,可以有效提升导磁层的导磁性能,若必要元素的摩尔占比小于35%,由于其在整个合金组织中含量较少,导磁层的导磁性能下降。将导磁层中的各元素的摩尔占比控制在5%~35%,以保证合金的多主元特征,可以提高合金结构的无序化程度,有利于导磁层形成高熵合金。

27.在一种实施方式中,所述方法具有如下特征a~d中的至少一种:

28.a.所述金属粉末的平均粒径为200目~2000目;

29.b.所述导磁层的厚度为50um~500um。

30.c.所述锅体表面的粗糙度ra为2um~10um;

31.d.所述锅体的材质包括陶瓷、玻璃、石材、铝、铝合金、钛、钛合金和不锈钢中的任意一种。

32.在上述方案中,通过控制导磁层的厚度,金属粉末的粒径、锅体表面的粗糙度等,有利于含金属粉末的浆料在锅体表面形成均匀致密的导磁层,有利于提高导磁层与锅体的结合力,避免导磁层脱落。

33.在一种实施方式中,所述导磁层采用热喷涂工艺、冷喷涂工艺和固相烧结工艺中的任意一种工艺形成,其中,所述热喷涂工艺包括等离子喷涂、超音速火焰喷涂、氧乙炔火焰喷涂、电弧喷涂和爆炸喷涂中的至少一种。

34.在上述方案中,在上述方案中,采用喷涂或烧结工艺,可降低原材料消耗,使得形成的均热层能够具有较好的致密性,与锅体的结合力增强,不易脱落。

35.在一种实施方式中,所述等离子喷涂工艺包括如下特征a~f中的至少一种:

36.a.所述金属粉末的平均粒径为300目~500目;

37.b.所述喷涂距离为140mm~160mm

38.c.所述喷涂电流为450a~550a;

39.d.所述金属粉末的送粉速度为20g/min~40g/min;

40.e.在喷涂过程中,所需的等离子工作气体包括氩气和氢气,其中,所述氩气的气体流量为40l/min~70l/min,所述氢气的气体流量为6l/min~10l/min;

41.f.在喷涂过程中,采用多次喷涂法,单次喷涂的层厚度为0.05mm。

42.在上述方案中,将等离子喷涂工艺的相关参数控制在上述范围内,有利于在锅体表面形成均匀的导磁层,并且可以提高导磁层的致密性及结合力。

43.在一种实施方式中,所述激光重熔处理包括如下特征a~f中的至少一种:

44.a.激光功率0.5kw~2kw;

45.b.扫描速度10m/min~15m/min;

46.c.激光光斑的直径为3mm~10mm;

47.d.搭接率为50%~70%;

48.e.所述激光重熔处理的处理温度为所述导磁层中熔点最高的金属的熔点温度;

49.f.在激光重熔处理时使用氩气沿激光加工方向吹气保护所述锅体。

50.在上述方案中,将激光重熔处理的工艺参数控制在上述范围内,有利于导磁层中的各个元素通过重熔形成高熵合金,高熵合金是固溶强化的典型合金,固溶强化效应能够明显提高导磁层的强度与硬度,其微观上的晶格畸变也能提高合金的硬度和强度,进一步提高导磁层的耐磨性。

51.在一种实施方式中,所述方法还包括:在所述导磁层的表面形成一层防护层,所述防护层的材质为耐高温有机涂料。

52.在上述方案中,在锅体导磁层表面形成防护层,在日常使用过程中,可以提高清洁效率。

附图说明

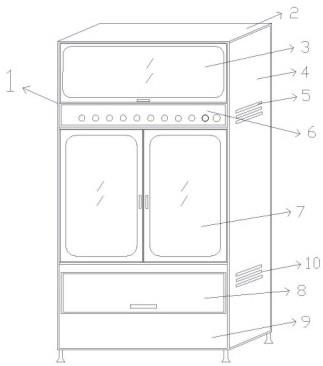

53.图1为本技术实施例所提供烹饪器具的制备方法的工艺流程图;

54.图2为本技术实施例提供的高熵合金的微观结构示意图;

55.图3a为本技术实施例提供的烹饪器具的结构示意图;

56.图3b为本技术实施例提供的烹饪器具的一种截面示意图;

57.图3c为本技术实施例提供的烹饪器具的另一种截面示意图。

58.附图标记:

59.10-锅体;

60.11-导磁层;

61.12-防护层。

62.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

具体实施方式

63.为了使本技术的日的、技术方案及优点更加清楚明白,以下结合附图及实施例,对

本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

64.在本说明书的描述中,除非另有明确的规定和限定,术语“第一”、“第二”仅用于描述的目的,而不能理解为指示或暗示相对重要性;除非另有规定或说明,术语“多个”是指两个或两个以上;术语“连接”、“固定”等均应做广义理解,例如“连接”可以是固定连接或者是可拆卸连接,或一体地连接,或电连接;可以是直接相连,也可以通过中间媒介间接相连。

65.对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

66.本说明书的描述中,需要理解的是,本技术实施例所描述的“上”、“下”等方位词是以附图所示的角度来进行描述的,不应理解为对本技术实施例的限定。此外,在上下文中,还需要理解的是,当提到一个元件连接在另一个元件“上”或者“下”时,其不仅能够直接连接在另一个元件“上”或者“下”,也可以通过中间元件间接连接在另一个元件“上”或者“下”。

67.在一种具体实施例中,下面通过具体的实施例并结合附图对本技术做进一步的详细描述。

68.第一方面,本技术实施例提供一种烹饪器具的制备方法,如图1所示,包括以下步骤:

69.s10,利用金属粉末在锅体表面形成导磁层,其中,所述金属粉末包括含必要元素的金属粉末及含其他元素的金属粉末,所述必要元素选自fe、co和ni中的至少一种,所述其他元素选自mg、al、ti、v、cr、mn、cu、zn、zr、nb、mo、sn、hf、ta、w、pb、si和b中的至少三种;

70.s20,对所述锅体表面的导磁层进行激光重熔,使得所述导磁层的至少部分转变为高熵合金。

71.在上述方案中,由于导磁层包括高熵合金,高熵合金是固溶强化的典型合金,固溶强化效应能够明显提高导磁层的强度与硬度,其微观上的晶格畸变也能提高合金的硬度和强度,可以提高导磁层的耐腐蚀性;并且导磁层中具有导磁金属元素,使得导磁层能够具有高强度、高硬度、抗变形等优点。

72.以下对本方案进行详细的解释:

73.s10,利用金属粉末在锅体表面形成导磁层。

74.在具体实施例中,所述锅体的材质包括陶瓷、玻璃、石材、铝、铝合金、钛、钛合金和不锈钢中的任意一种。

75.进一步地,锅体的表面为粗糙面,粗糙面的表面粗糙度ra为2um~10um。需要说明的是,粗糙度ra为轮廓算术平均偏差。将粗糙度控制在该范围内,导磁层能够具有较好的致密性,不易脱落,粗糙度过小或过大,容易导致层结合力差,易脱落。

76.可选地,所述粗糙面的粗糙度ra可以为2um、3um、4um、5um、6um、7um、8um、9um或10um,从而提高合金涂层与锅体的结合力。优选地,所述粗糙面的粗糙度ra为3um~5um。当然,所述粗糙面的粗糙度ra还可以其他数值,其具体的数值可以根据实际需求而选择或者设置。

77.需要说明的是,在进行形成导磁层之前,可以对锅体表面进行清洁处理、喷砂处理和脱油脱脂处理,提高导磁层与锅体的结合力。

78.在一种实施方式中,所述导磁层采用热喷涂工艺、冷喷涂工艺和固相烧结工艺中的任意一种工艺形成。

79.热喷涂工艺是指利用热源将喷涂材料加热至熔化或半熔化状态,并以一定的速度喷射沉积到经过预处理的基材表面形成涂层的方法。在具体实施例中,所述热喷涂工艺包括等离子喷涂、超音速火焰喷涂、氧乙炔火焰喷涂、电弧喷涂和爆炸喷涂中的至少一种。

80.冷喷涂工艺,又称为气体动力喷涂技术,是指当具有一定塑性的高速固态粒子与基材碰撞后,经过强烈的塑性变形而发生沉积形成导磁层的方法。通常条件下,一般的概念是当固态粒子碰撞到某种基材后将产生固态粒子对基材的冲蚀作用。需要说明的是,与热喷涂工艺不同,冷喷涂时,喷涂材料不需要熔化,并且发生相变、氧化、分解甚至晶粒长大的驱动力都很小,对锅体热影响小,界面热应力相对较低,有利于提高界面结合力,制得的导磁层致密性好。

81.固相烧结工艺,是指两种组元以上的粉末体系在其中低熔组元的熔点以下温度进行的粉末烧结,形成导磁层的方法。

82.优选地,采用热喷涂工艺在锅体表面形成导磁层。在热喷涂工艺处理过程中,由于喷涂材料可以被加热至熔化或半熔化状态,喷涂过程中各个金属粉末颗粒在高温下熔融扩散,可以形成多组元合金。但是由于加热时间短,组织中仍保持较多的金属单质或二元合金状态。通过后续的激光重熔处理,可以使得导磁层界面充分熔合,促进组织间多元合金高熵合金化。

83.具体地,所述金属粉末为金属单质粉末和/或合金粉末;金属单质粉末可以包括钛粉、钒粉、铬粉、锰粉、铁粉、钴粉、镍粉、铜粉、锌粉、铌粉、钼粉、锡粉、铪粉、钽粉和钨粉中的至少一种。在本实施例中,为了降低杂质对导磁性能的影响,金属单质粉末的纯度为99.8%以上。

84.合金粉末可以包括铝钛粉、铝锆粉、铝钒粉、铁钛粉、铁铌粉、铁钒粉、铁钼粉中的至少一种。在其他实施例中,金属粉末还可以是金属包覆型粉末,在此不再限定。需要说明的是,混合后的金属粉末至少包括4种及以上金属元素。

85.各个元素在导磁层中的摩尔占比为5%~35%,具体可以是5%、10%、15%、20%、25%、30%或35%等,在此不做限定。

86.作为本技术可选的技术方案,金属粉末的粒径为200目~2000目,可以理解地,当金属粉末粒径大于2000目时,粉末粒径太小化学活性增加较多,喷涂过程中危险性增大,容易氧化,膜层形成速度较慢,喷涂浪费较大,成本更高;当金属粉末粒径小于200目时,粉末颗粒过粗,喷涂过程消耗功率高,颗粒反弹现象严重,表面粗糙度较大,激光重熔时需要更高的能量,从而容易导致锅体变形。

87.可选地,金属粉末的粒径可以为200目、300目、400目、500目、600目、700目、800目、1000目、1500目或2000目,优选地,金属粉末的粒径为300目~500目,膜层形成速度快,膜层粗糙度适宜,外观平整。当然,金属粉末的粒径还可以其他数值,其具体的数值可以根据实际需求而选择或者设置。

88.为了保障导磁层的导磁性能,所述必要元素在所述导磁层中的所有组成元素中的摩尔占比为35%~95%。将必要元素的摩尔占比控制在35%~95%,可以有效提升导磁层的导磁性能,若必要元素的摩尔占比小于35%,由于其在整个合金组织中含量较少,导磁层

的导磁性能下降。

89.可选地,必要元素在导磁层中的所有组成元素中的摩尔占比可以为35%、40%、45%、50%、55%、60%、75%、80%、85%或95%。例如混合金属粉末包括fe粉、co粉、ni粉和al粉,其中,fe的摩尔占比为30%,co的摩尔占比为30%,ni的摩尔占比为30%,al的摩尔占比为10%。

90.进一步地,导磁层的厚度为50um~500um,导磁层厚度小于50um时,工艺上难以处理,而且可能无法导磁或磁感应效率极弱,导磁层厚度大于500um时,成本增加,也容易造成导磁层内应力过大,在使用过程中带来导磁层崩裂的风险。

91.可选地,导磁层的厚度可以为50um、100um、200um、300um、400um或500um。优选地,导磁层的厚度为200um。当然,导磁层的厚度还可以其他数值,其具体的数值可以根据实际需求而选择或者设置。

92.在具体实施方式中,所述喷涂工艺为等离子喷涂工艺,喷涂时控制喷涂距离为140mm~160mm;喷涂电流为450a~550a;金属粉末的粒径为300目~500目,所述金属粉末的送粉速度为20g/min~40g/min;在喷涂过程中,所需的等离子工作气体包括氩气和氢气,其中,所述氩气的气体流量为40l/min~70l/min,所述氢气的气体流量为6l/min~10l/min;在喷涂过程中,采用多次喷涂法,单次喷涂的层厚度为0.05mm。

93.通过控制上述喷涂工艺的参数,枪口处形成的高压等离子焰流将导磁金属粉末加热至熔融或半熔融状态,然后沉积在锅体表面,形成导磁层。

94.在另一种实施方式中,所述喷涂工艺为冷喷涂,所述工作气体选自空气、氦气和氮气中的一种或几种的混合。工作气体的加热温度为650℃~800℃,喷涂压力为1.5mpa~2.5mpa,喷涂距离为25mm~50mm;金属粉末的粒径为300目~1000目,所述金属粉末的送粉速度为5kg/h~10kg/h。在以上参数下,枪口处形成的高压气流将导磁金属粉末加速,然后沉积在锅体表面,形成导磁层。

95.在又一种实施方式中,将导磁金属粉末、聚乙二醇(0.1%~20%)按比例混合球磨,得到粉体;进一步将球磨得到的粉体加入到水性溶剂(水、乙醇或甲醇溶剂)中,加入适量的助剂(分散剂、消泡剂等),搅拌均匀,得到浆料;将浆料喷涂到锅体表面,并在氩气气氛中300℃~900℃烧结0.5h~3h,使得锅体表面形成导磁层。

96.s20,对所述锅体表面的导磁层进行激光重熔,使得所述导磁层的至少部分转变为高熵合金。

97.具体地,在进行激光重熔处理时,控制激光功率0.5kw~2kw;激光扫描速度10m/min~15m/min;激光光斑的直径为3mm~10mm;搭接率为50%~70%;其中,激光重熔处理的处理温度为所述合金涂层中熔点最高的金属的熔点温度,并且使用氩气沿激光加工方向吹气保护所述锅体。

98.可选地,激光功率具体可以是0.5kw、0.6kw、0.8kw、1.0kw、1.2kw、1.4kw、1.5kw、1.8kw或2kw,激光扫描速度具体可以是10m/min、11m/min、12m/min、13m/min、14m/min或15m/min。激光光斑的直径具体可以是3mm、4mm、5mm、6mm、7mm、8mm、9mm或10mm;搭接率具体可以是50%、55%、60%、65%或70%。

99.可以理解地,由于在形成导磁层过程中,加热时间较短,导磁层中保留有较多的金属粉末或二元合金,通过控制激光重熔处理时各个工艺参数,可以使得导磁层界面充分熔

合,激光束照射区形成微熔池,促进金属单质多组元合金化,形成高熵合金,

100.在本实施例中,将激光重熔的处理温度控制为合金涂层中熔点最高的金属的熔点温度,可以使得合金涂层中的各个元素都能够达到熔点,实现重熔,将导磁层中的至少部分组织转变为高熵合金。

101.具体地,高熵合金的微观结构如图2所示,高温条件下高的混合熵能有效降低合金吉布斯自由能,降低了其在合金凝固过程中的有序和偏析倾向,形成比金属间化合物或其他有序相更稳定的固溶体;高熵合金是固溶强化的典型合金,固溶强化效应能够明显提高合金的强度与硬度。并且,高熵合金的各组成元素原子半径不同,各元素原子以同等机会占据各个晶格位置,导致晶格发生畸变,进而影响合金的宏观性能,太大的原子尺寸差甚至可能使晶格畸变能过高,无法保持晶体晶格构型,从而使得晶格坍塌形成非晶结构。晶格畸变会增加位错运动阻力,显著增加合金硬度、强度。因此,高熵合金具有高强度、高硬度、强耐磨及耐腐蚀等优点。

102.高熵合金的bcc相和fcc相会显著降低合金的居里温度,当温度达到居里点后,烹饪器具的导磁层在电磁炉上停止发热或者发热功率极低,因此在电磁炉上使用温度不会过高,防止过高的温度带来过高的热膨胀而引起的变形,具有高熵合金的导磁层抗变形能力变强。

103.进一步地,在s20之后,所述方法还包括:

104.对所述锅体表面的导磁层进行砂光抛光处理,使得所述导磁层的表面粗糙度ra控制为3um~5um;

105.或者,在导磁层的外表面形成一层防护层,所述防护层的材质为耐高温有机涂料。

106.可以理解地,抛光处理可以使得锅体内表面更加光滑,提升用户体验感,方便清洁。防护层也能够提高清洁效率,方便日常维护与使用。

107.第二方面,本技术实施例提供一种烹饪器具,图3a为本技术实施例提供的一种烹饪器具的结构示意图,图3b为本技术实施例所提供一种烹饪器具的截面示意图。

108.如图3a~图3b所示,所述烹饪器具包括锅体10及形成于所述锅体10表面的导磁层11,所述导磁层11的材质包括高熵合金;所述高熵合金包括必要元素及其他元素,所述必要元素选自fe、co和ni中的至少一种,所述其他元素选自mg、al、ti、v、cr、mn、cu、zn、zr、nb、mo、sn、hf、ta、w、pb、si和b中的至少三种。

109.在上述方案中,由于导磁层包括高熵合金,高熵合金是固溶强化的典型合金,固溶强化效应能够明显提高导磁层的强度与硬度,其微观上的晶格畸变也能提高合金的硬度和强度,可以提高导磁层的耐腐蚀性;并且导磁层中具有导磁金属元素,使得导磁层能够具有高强度、高硬度、抗变形等优点。

110.在具体实施例中,所述锅体10的材质包括陶瓷、玻璃、石材、铝、铝合金、钛、钛合金和不锈钢中的任意一种。

111.进一步地,锅体10的表面为粗糙面,粗糙面的表面粗糙度ra为2um~10um。需要说明的是,粗糙度ra为轮廓算术平均偏差。将粗糙度控制在该范围内,导磁层能够具有较好的致密性,不易脱落,粗糙度过小或过大,容易导致层结合力差,易脱落。

112.具体地,导磁层11形成于锅体10的外表面。锅体10的外表面为粗糙面。

113.可选地,所述粗糙面的粗糙度ra可以为2um、3um、4um、5um、6um、7um、8um、9um或

10um,从而提高合金涂层与锅体的结合力。优选地,所述粗糙面的粗糙度ra为3um~5um。当然,所述粗糙面的粗糙度ra还可以其他数值,其具体的数值可以根据实际需求而选择或者设置。

114.所述导磁层11的厚度为50um~500um,导磁层11厚度小于50um时,工艺上难以处理,而且可能无法导磁或磁感应效率极弱,导磁层厚度大于500um时,成本增加,也容易造成导磁层内应力过大,在使用过程中带来导磁层崩裂的风险。

115.可选地,导磁层11的厚度可以为50um、100um、200um、300um、400um或500um。优选地,导磁层的厚度为200um。当然,导磁层11的厚度还可以其他数值,其具体的数值可以根据实际需求而选择或者设置。

116.在一种实施方式中,所述必要元素在所有组成元素中的摩尔占比为35%~95%。可以理解地,将必要元素的摩尔占比控制在35%~95%,可以有效提升导磁层的导磁性能,若必要元素的摩尔占比小于35%,由于其在整个合金组织中含量较少,导磁层的导磁性能下降。

117.可选地,必要元素在导磁层中的所有组成元素中的摩尔占比可以为35%、40%、45%、50%、55%、60%、75%、80%、85%或95%。例如混合金属粉末包括fe粉、co粉、ni粉和al粉,其中,fe的摩尔占比为30%,co的摩尔占比为30%,ni的摩尔占比为30%,al的摩尔占比为10%。

118.在一种实施方式中,所述导磁层中各元素的摩尔含量为5%~35%,从而可以保证合金的多主元特征,可以提高合金结构的无序化程度,有利于合金在激光重熔过程中高熵合金化。

119.所述导磁层11采用热喷涂工艺、冷喷涂工艺和固相烧结工艺中的任意一种工艺形成,其中,所述热喷涂工艺包括等离子喷涂、超音速火焰喷涂、氧乙炔火焰喷涂、电弧喷涂和爆炸喷涂中的至少一种。

120.由于导磁层包括高熵合金,高熵合金组织均匀致密,是固溶强化的典型合金,能够进一步提高导磁层的强度、硬度及耐腐蚀性,因此本技术提供的烹饪器具上的导磁层也不容易生锈。

121.图3c为本技术实施例所提供烹饪器具的另一种截面示意图。如图3c所示,为了提高烹饪器具的清洁效率,所述烹饪炊具还包括形成于所述导磁层11外表面上的防护层12,所述防护层12的材质为耐高温有机涂料。

122.具体地,耐高温有机涂料例如可以是高温防锈漆、耐高温涂料等等。需要说明的是,通过设置防护层可以提高导磁层表面的光滑度,更容易清洁。

123.下面分多个实施例对本技术实施例进行进一步的说明。其中,本技术实施例不限定于以下的具体实施例。在不变主权利的范围内,可以适当的进行变更实施。

124.实施例1:

125.(1)将陶瓷材料的锅体外表面进行砂光处理,使得锅体外表面的粗糙度达到5um左右;

126.(2)取平均粒径为500目左右的铁粉、nicr合金、钴粉、铜粉混合而成的金属混合粉末,采用等离子喷涂工艺在所述锅体外表面形成厚度为300um的导磁层,具体地,等离子喷涂具体参数如下:喷涂距离为150mm;喷涂电流为400a;送粉速度为25g/min;工作气体包括

氩气和氢气,其中,所述氩气的气体流量为50l/min,氢气的气体流量8l/min。

127.(3)将冷却后的所述锅体外表面的导磁层进行激光重熔处理,使得所述导磁层的至少部分转变为高熵合金,具体地,处理温度1800℃左右,激光功率1.5kw;激光扫描速度12m/min;激光光斑的直径为5mm;搭接率为50%

128.(4)冷却后的锅体外表面进行抛光处理,得到烹饪器具。其中,导磁层中的铁元素摩尔占比约为30%,镍元素摩尔占比约为20%,铬元素摩尔占比约为15%,钴元素摩尔占比约为20%,铜元素摩尔占比约为15%。

129.实施例2:

130.(1)将陶瓷材料的锅体外表面进行砂光处理,使得锅体外表面的粗糙度达到5um左右;

131.(2)取平均粒径为600目左右的铁粉、tiv合金、镍粉、铜粉混合而成的金属混合粉末,采用等离子喷涂工艺在所述锅体外表面形成厚度为500um的导磁层,具体地,等离子喷涂具体参数如下:喷涂距离为150mm;喷涂电流为450a;送粉速度为15g/min;工作气体包括氩气和氢气,其中,所述氩气的气体流量为50l/min,氢气的气体流量8l/min。

132.(3)将冷却后的所述锅体外表面的导磁层进行激光重熔处理,使得所述导磁层的至少部分转变为高熵合金,具体地,处理温度1900℃左右,激光功率2kw;激光扫描速度10m/min;激光光斑的直径为7mm;搭接率为60%

133.(4)冷却后的锅体外表面进行抛光处理,得到烹饪器具。其中,导磁层中的铁元素摩尔占比约为30%,镍元素摩尔占比约为30%,钛元素摩尔占比约为20%,钒元素摩尔占比约为5%,铜元素摩尔占比约为15%。

134.实施例3:

135.(1)将陶瓷材料的锅体外表面进行砂光处理,使得锅体外表面的粗糙度达到3um左右;

136.(2)取平均粒径为400目左右的铁粉、nico合金、锰、铜粉混合而成的金属混合粉末,送粉速度为采用等离子喷涂工艺在所述铝合金基材表面形成厚度为80um的导磁层,具体地,等离子喷涂具体参数如下:喷涂距离为160mm;喷涂电流为420a;送粉速度为20g/min;工作气体包括氩气和氢气,其中,所述氩气的气体流量为50l/min,氢气的气体流量8l/min。

137.(3)将冷却后的所述锅体外表面的导磁层进行激光重熔处理,使得所述导磁层的至少部分转变为高熵合金,具体地,处理温度1800℃左右,激光功率1.8kw;激光扫描速度15m/min;激光光斑的直径为10mm;搭接率为70%。

138.(4)冷却后的锅体外表面进行抛光处理,得到烹饪器具。其中,导磁层中的铁元素摩尔占比约为30%,镍元素摩尔占比约为30%,钴元素摩尔占比约为30%,锰元素摩尔占比约为5%,铜元素摩尔占比约为5%。

139.对比例1

140.(1)将陶瓷材料的锅体外表面进行砂光处理,使得锅体外表面的粗糙度达到5um左右;

141.(2)取平均粒径为500目左右的铁粉、nicr合金、钴粉、铜粉混合而成的金属混合粉末,采用等离子喷涂工艺在所述锅体外表面形成厚度为300um的导磁层,具体地,等离子喷涂具体参数如下:喷涂距离为150mm;喷涂电流为400a;送粉速度为25g/min;工作气体包括

氩气和氢气,其中,所述氩气的气体流量为50l/min,氢气的气体流量8l/min。

142.(3)冷却后的锅体外表面进行抛光处理,得到烹饪器具。其中,导磁层中的铁元素摩尔占比约为30%,镍元素摩尔占比约为20%,铬元素摩尔占比约为15%,钴元素摩尔占比约为20%,铜元素摩尔占比约为15%。

143.对比例2:

144.(1)将陶瓷材料的锅体外表面进行砂光处理,使得锅体外表面的粗糙度达到5um左右;

145.(2)取平均粒径为600目左右的铁粉、tiv合金、镍粉、铜粉混合而成的金属混合粉末,采用等离子喷涂工艺在所述锅体外表面形成厚度为500um的导磁层,具体地,等离子喷涂具体参数如下:喷涂距离为150mm;喷涂电流为450a;送粉速度为15g/min;工作气体包括氩气和氢气,其中,所述氩气的气体流量为50l/min,氢气的气体流量8l/min。

146.(3)将冷却后的所述锅体外表面的导磁层进行激光重熔处理,使得所述导磁层的至少部分转变为高熵合金,具体地,处理温度1900℃左右,激光功率2kw;激光扫描速度10m/min;激光光斑的直径为7mm;搭接率为60%

147.(4)冷却后的锅体外表面进行抛光处理,得到烹饪器具。其中,导磁层中的铁元素摩尔占比约为10%,镍元素摩尔占比约为20%,钛元素摩尔占比约为30%,钒元素摩尔占比约为15%,铜元素摩尔占比约为25%。

148.测试:

149.相同的环境下进行以下程序,进行导磁能力(初始功率)、抗变形能力(内凹变化)、表面硬度(布氏硬度)及耐腐蚀性能(中性盐雾寿命)测试:

150.其中,初始功率采用标准电磁炉测试锅具初始输出功率;将锅体初始状态进行整底至内凹0.3mm以内,并按照gb-t32147-2015《家用电磁炉适用锅》进行测试;锅体的表面硬度采用布氏硬度仪进行测试;锅体按照中性盐雾寿命(nss)测试方法进行测试,测试结果如下表1所示:

151.表1

[0152][0153]

根据对比例1与实施例1~3的测试结果可知,通过激光重熔处理后的导磁层具有高熵合金组织,使得导磁层表面的硬度更大,抗变形能力更强,耐腐蚀性能也更好;而未经过激光重熔处理对比例1,其硬度相对较低,抗变形能力差,耐腐蚀性能也欠佳需要涂覆防护层以提升耐腐蚀性。

[0154]

根据对比例2与实施例1~3的测试结果可知,对比例2的导磁层中的导磁金属元素的摩尔占比小于35%,其导磁能力相较于实施例1~3明显下降。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。