1.本发明涉及铜电解过程的日常巡检与维护。

背景技术:

2.电解精炼过程中,在电化学作用下,阳极金属发生氧化反应溶解为金属离子,金属离子通过电解质溶液传输并在阴极发生还原反应从而得到到高纯度的金属。因为阴、阳极之间距离较小,而且在阴极上可能长粒子,或者两极弯曲、鼓包、飞边毛刺等,致使阴阳极间短路,极间短路会使电流效率降低,使电耗升高,同时也影响电铜质量。

3.以一个40万吨产能的铜电解为例,就有6万多块阴极,实时检测的短路率在0.1%到1%之间,对于日常生产中电解效率、能耗等生产指标的管理,最主要的是及时、准确发现短路,并予以处理。

4.近几年短路的检测新技术和应用均取得了很大发展,从早期的手摸眼看、到人工拖表(高斯计)、再到目前红外成像自动检测成功的应用,检测技术已经非常成熟,且准确率也非常高。

5.虽然短路检测基本实现了自动化,检测实现了在屏幕上标记,精确度可实现98%以上(相比高斯计),但是短路处理目前还停留在原始阶段,目前所有冶炼厂的短路处理都是:1)人工根据检测结果到现场找到短路标记板,2)一人控制用行车等吊出并手扶短路板,3)人工用锤子、錾子、砍斧等工具处理人工去除短路粒子。估算一个现代化大型电解厂约100名劳动定员中就需要16到20多人来专门处理短路,占到定编15%到20%以上,存在着劳动强度大、作业时间长(24小时倒班制)、作业环境差(夏天槽面温度达50℃)、处理成本高等诸多问题,亟待改进。

6.名称为“用于巡检电极板的双跨桁架机器人”(cn 112975616 a)的专利文献,该文献公开的方案是接收pc机下达的指令,操控整个双跨桁架机器人的运作。plc系统接收电解槽的位置信息,并操控桁架移动至该电解槽的上方,横移小车沿y向移动至适宜位置,然后通过抓钩钩住电解槽内的阴极板,并将其从电解槽内取出,然后打磨机可以对该阴极板的表面进行打磨。可见该方案的设计思路是及时发现结瘤阴极板,提取结瘤阴极板至合适位置处打磨,然后放回原位。在提取、转位、打磨结瘤阴极板及回放处理后结瘤阴极板的过程中,无疑需要时间,这样就必然导致被处理的结瘤阳极板与电解槽中始终进行电解的阳极板上的集铜量存在差异,这无疑会严重影响同一电解槽中的阴极铜的质量,同时又降低了电解槽的产铜效率并增加了能耗。

技术实现要素:

7.本发明的目的是提出一种阴极铜短路处理方法,对出现短路故障的结瘤阴极板及时更换备用的阴极板备板,以提高电解槽的生产效率并减少能耗。

8.为实现上述目的,本发明提供的阴极铜短路处理方法如下:

9.(1)、处理系统,包括电解槽的槽沿上设置移动桁架,横向移动小车设置在移动桁

架的上横梁轨道上,升降机构设置在横向移动小车上,极板拾取机械手连接在升降机构的下端,极板拾取机械手的旁侧设置有结瘤阴极板收集框架和阴极板备板存放架;

10.(2)、阴极板备板存放架上存放有电解时长与待处理的结瘤阴极板电解时长一致的阴极板备板;

11.(3)、移动桁架和/或横向移动小车移动,巡检短路的结瘤阴极板的电解位,确定短路的结瘤阴极板的位置后,极板拾取机械手位移至结瘤阴极板的电解位实施拾取作业并将造成短路的结瘤阴极板转位至结瘤阴极板收集框架处予以释放;

12.(4)、极板拾取机械手再将阴极板备板存放架上的阴极板备板填补于相应的电解位处。

13.上述技术方案中,检测到短路阳极板的具体位置后,由桁架、横向移动小车移动到对应位置,升降机构上的极板拾取机械手将结瘤阴极板提取后在结瘤阴极板的原电解位补入阴极板备板,阴极板备板的已电解的时间与被拾取而剔除的结瘤阴极板的已完成的电解时间一致,因此该方案不仅可以取出结瘤阴极板消除其造成的短路故障,还可以在其原电解位及时补入阴极板备板继续进行电解,确保了电解槽的利用率。

附图说明

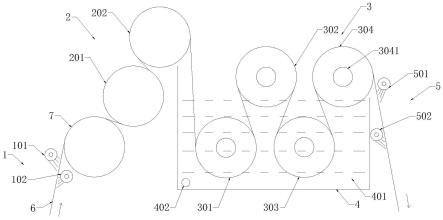

14.图1是本发明中采用的系统使用状态的立体结构示意图;

15.图2是图1中的局部俯视图;

16.图3是图1中的主视图;

17.图4是本1中的局部放大示意图;

18.图5是本发明的立体结构示意图;

19.图6是本发明的原理框图。

具体实施方式

20.如图1-5所示,通常来讲,电解厂房可以分为若干个电解区域,每个电解区域可以布置若干电解槽列1,一个电解槽列1包括若干顺序排列的独立的电解槽1a,本发明中的移动桁架10可以对应于一个电解槽列1,独立的电解槽1a的长度方向就是电解槽列1的宽度方向,移动桁架10的横向与电解槽列1的宽度方向一致,以下具体说明中,移动桁架10是跨越一个的电解槽列1的宽度方向的布置形式,横向移动小车40在移动桁架10的横向方向上移动就是沿电解槽1a的长度方向移动的。

21.如图1-6所示的铜电解短路处理方法如下:

22.(1)、处理系统,包括电解槽1a的槽沿上设置移动桁架10,横向移动小车40设置在移动桁架10的上横梁轨道11上,升降机构30设置在横向移动小车40上,极板拾取机械手20连接在升降机构30的下端,极板拾取机械手20的旁侧设置有结瘤阴极板收集框架50和阴极板备板存放架60;

23.(2)、阴极板备板存放架60上存放有电解时长与待处理的结瘤阴极板电解时长一致的阴极板备板;

24.(3)、移动桁架10和/或横向移动小车40移动,巡检短路的结瘤阴极板的电解位,确定短路的结瘤阴极板的位置后,极板拾取机械手20位移至结瘤阴极板的电解位实施拾取作

业并将造成短路的结瘤阴极板转位至结瘤阴极板收集框架50处予以释放;

25.(4)、极板拾取机械手20再将阴极板备板存放架60上的阴极板备板填补于相应的电解位处。

26.所述的电解槽1a的槽沿上设置移动桁架10,就是在电解槽1a的槽端侧的槽沿设置轨道与移动桁架10两侧的侧架12下端设置行走轮构成滚动式移动配合;移动桁架10沿桁架轨道1b移动时,移动桁架10可以抵达每一个电解槽1a,配合横向移动小车40沿上横梁轨道11位移,巡检短路的结瘤阴极板的电解位,确定短路的结瘤阴极板的位置后,极板拾取机械手20抵达造成短路的结瘤阴极板的电解位,极板拾取机械手20在升降机构30的升降运动配合下,极板拾取机械手20可以拾取每一块结瘤阴极板,并将拾取的结瘤阴极板转位暂放至结瘤阴极板收集框架50内,然后从阴极板备板存放架60中选择一块电解时长相同的阴极板备板回放至被取出的结瘤阴极板所在的原电解位,新置入的阴极板备板同电解槽1a的其它阴极板一同继续后续的电解过程。

27.所述的移动桁架10两侧的侧架12的内侧分别设置结瘤阴极板收集框架50和阴极板备板存放架60。将结瘤阴极板收集框架50和阴极板备板存放架60设置在移动桁架10上,将造成短路的结瘤阴极板取出并在相应的电解位置入阴极板备板,作业时长极为短暂,也就是电解槽的所有电解位的空置时长很短,电解槽的利用率得到了保证,无谓能耗几乎可以忽略;并且,可以保证同一电解槽中的所有的阴极板的产生的电解铜总量是基本一致的;另外,结瘤阴极板收集框架50和阴极板备板存放架60设置在移动桁架10的两侧部位,可以将由于存放结瘤阴极板和阴极板备板对移动桁架10中部的弯曲扰度降到最低。

28.所述的上横梁轨道11包括位于水平向的平行间隔布置的第一、二上横梁轨道11a、11b,横向移动小车40包括小车梁41,小车梁41两端的车轮分别滚动设置在第一、二上横梁轨道11a、11b上,升降机构30与小车梁41构成位移配合且沿小车梁41的长度方向位移,升降机构30在小车梁41上的位移行程与极板的宽度吻合,所述的结瘤阴极板收集框架50和阴极板备板存放架60位于第一上横梁轨道11a所在侧的下方或分置于第一、二上横梁轨道11a、11b所在侧的下方。

29.如图3所示,结瘤阴极板收集框架50和阴极板备板存放架60位于第一上横梁轨道11a所在侧的下方,这样在结瘤阴极板收集框架50和阴极板备板存放架60与第二上横梁轨道11b之间的纵向方向的间距区域正好将一个电解槽的槽口区域全部显露,因此,极板拾取机械手20可以抵达其下方的电解槽1a中的任何一块阴极板位置处,无论是电解槽1a中的那一块阴极板出现了短路故障,均可以实施拾取结瘤阴极板并回放阴极板备板作业。

30.处理系统包括移动桁架10上设置的控制器70和短路检测仪80,短路检测仪80检测到的短路极板位置信号传送到控制器70,控制器70输出驱动信号驱动移动桁架10、横向移动小车40移动至短路故障的电解位置,升降机构30下降至低位时极板拾取机械手20拾取短路阴极板后上升。

31.通过系统控制器70的控制,可以对结瘤阴极板造成的短路故障及时发现,并控制执行件即刻处理,提高了短路故障的处理效能。

32.结瘤阴极板收集框架50上存放的结瘤阴极板转运至结瘤板处理与备板中心90处理结瘤阴极板上的结瘤、结瘤阴极板上已电解时长标记后作为阴极板备板存放。本发明中设置结瘤板处理与备板中心90,可以对结瘤阴极板上的结瘤实施彻底而稳妥的处理,既保

证了结瘤的处理,又保证了已电解的阴极铜的板面质量。

33.电解厂房内的各电解区对应设置高位短路检测仪110,高位短路检测仪110检测到的短路阴极板电解位传送至控制中心100,控制中心100的指令信号发送移动桁架10上的控制器70,控制器70控制移动桁架10位移至短路阴极板电解位,移动桁架10上设置的短路检测仪80实施巡检并确定结瘤阴极板电解位,作为优选方案,短路检测仪80设置在小车梁41上,这样可以甄别每个短路故障的极板。

34.本发明在电解车间中设置控制中心100,同时在电解厂房内的各电解区对应设置高位短路检测仪110,由于高位短路检测仪110所采集到的短路信息图像存在分辨率和图像处理的误差,难以精准确定短路发生的具体阴极板的位置,由于误差极小,高位短路检测仪110采集到的短路信息足以保证控制中心100发出的指令被移动桁架10上的控制器70接收,控制器60输出控制信号控制移动桁架10位移至高位短路检测仪110初步判定的故障极板电解部位,此时移动桁架10上设置的短路检测仪80实施精准检测并确定造成短路的具体的结瘤阴极板的电解位,参见图6。

35.控制中心100接收结瘤板处理与备板中心90的阴极板备板信息,阴极板备板信息包括阴极板电解时长和序列编号,阴极板备板按阴极板电解时长或序列编号顺序排列。控制中心100存储有阴极板备板的基本信息即阴极板电解时长和序列编号顺序,为移动桁架10备份所需的阴极板备板。图1~4中的电解槽列1的端部布置有备用框架,备用框架可以用于放置被拾取出来的待处理的结瘤阴极板a,另一部分备用框架上放置有用于替换结瘤阴极板电解位的阴极板备板b。

36.控制中心100将短路的结瘤阴极板的通电周期与前期已处理过的同周期阴极板备板进行匹配,设定阴极板备板数量和处理短路部位的路线与顺序,从而高效地处理电解槽的短路故障。

37.需要说明的是,阴极板上出现结瘤的现象极为复杂,也不乏较为少见的情况,如阴极板的板面上结瘤只有数量极少的几个,此时也可以直接将结瘤直接剔除后再将阴极板回放至原电解位,并非一定要极个别的极为容易剔出极板上结瘤的阴极板暂存于结瘤阴极板收集框架50而又更换上阴极板备板存放架60处备存的阴极板备板,这样反而费时费力。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。