1.本发明涉及金属热处理技术领域,尤其涉及一种锻件热处理加工方法。

背景技术:

2.目前,在生产需锻造成型的黑色金属零件的过程中,锻打后中碳碳素钢以及合金钢毛坯都需要进行调质(淬火 高温回火)处理,常规的方法是将锻造后的坯料直接进行加热,使得胚料的内部晶粒奥氏体化,然后对胚料进行保温和冷却(介质),获得淬火所需要的马氏体组织。

3.但是,在锻造过程中,高温的胚料在锻造成型时,直接暴露于空气中,胚料的表面生成一层氧化层,氧化层的厚度达0.1-0.5mm。在淬火加热胚料的晶粒进行奥氏体化的过程中,氧化层继续氧化脱碳形成一层具有隔温作用的隔离层,在淬火冷却过程中,隔离层能够降低胚料表面的冷却速度,从而抑制胚料淬火马氏体组织的形成,使得胚料中淬火马氏体组织的深度和百分比不达标。不能满足中碳结构钢调质处理gb13320-2007取样要求。

技术实现要素:

4.有鉴于此,有必要提供一种锻件热处理加工方法,用以解决现有锻件毛胚氧化层阻止胚料冷却的问题。

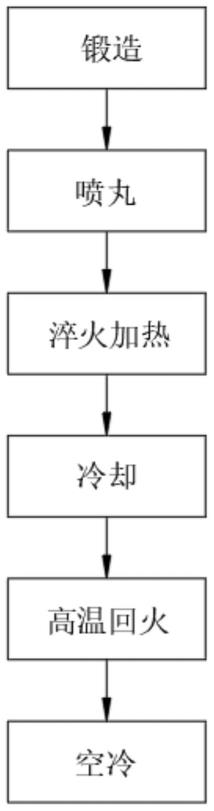

5.本发明提供一种锻件热处理加工方法,包括以下步骤:

6.锻造;

7.喷丸:除去毛胚表面的氧化层;

8.淬火加热:将毛胚内部的晶粒全部转化成奥氏体;

9.冷却:以大于临界冷却速度的速度对毛胚进行冷却,将奥氏体全部转化成马氏体;

10.高温回火;将马氏体转化成回火马氏体;

11.空冷。

12.进一步的,在喷丸时,采用直径为0.2mm~0.6mm的钢丸,叶轮式喷丸机的喷丸速度为1400r/min~1800r/min,对毛胚喷丸4min~12min。

13.进一步的,在喷丸时,采用直径为0.2mm、0.3mm、0.4mm、0.5mm或者0.6mm 的钢丸,喷丸速度为1600r/min,对毛胚喷丸8min。

14.进一步的,在喷丸时,在喷丸时,采用直径为0.4mm的钢丸,喷丸速度为 1000r/min、1200r/min、1400r/min、1600r/min或者1800r/min,对毛胚喷丸8 min。

15.进一步的,在喷丸时,采用直径为0.4mm的钢丸,喷丸速度为1600r/min,对毛胚喷丸4min、6min、8min、10min或者12min。

16.进一步的,锻造时需要将胚料加热到1150℃~1250℃,并对胚料进行锻造成型。

17.进一步的,在锻造过程中,使用压力机将待处理的毛胚进行模锻成型,压力机的压力范围为500t-1000t。

18.进一步的,在淬火加热过程中,将毛胚加热到800℃以上,并保温1h~2h。

19.进一步的,在冷却过程中,将毛胚浸没于常温的矿物油中进行快速降温。

20.进一步的,在高温回火过程中,将毛胚加热至500~650℃后保温,保温 1.5h~2.5h。

21.与现有技术相比,本发明具有的有益效果为:

22.本发明的一种锻件热处理加工方法,在对锻件进行锻造和调整处理之间增添喷丸工序,去除锻件表面的氧化皮,促进锻件的冷却结晶,使得奥氏体晶粒全部转化成马氏体晶粒。

附图说明

23.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

24.图1为本发明提供的工艺流程图;

25.图2是本发明中实施例1的数据图表;

26.图3是本发明中实施例2的数据图表;

27.图4是本发明中实施例3的数据图表;

具体实施方式

28.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

29.实施例1,本实施例中的一种锻件热处理加工方法,包括以下步骤;

30.锻造,将中碳碳素钢或者合金钢胚料在加热炉中加热至1150℃~1250℃,胚料被放置于锻造模具中,压力机以500t-1000t的压力对锻造模具进行锻压,使得毛胚锻造成型对应的胚料。在具体实施过程中,压力机一般选用800t的压力,规则的胚料被锻压成具有粗略零件形状的毛胚。

31.喷丸:将经过锻造的毛坯件输送到喷丸机,喷丸机为叶轮式喷丸机,喷丸机分别采用0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm或者0.7mm的钢丸对毛胚进行喷丸处理,喷丸速度为1600r/min,对毛胚喷丸8min。

32.淬火加热:将毛胚输送到加热炉中,加热到800℃以上,并保温1h~2h,将毛胚内部的晶粒全部转化成奥氏体。

33.冷却:将毛胚浸没于常温的矿物油中进行快速降温,使得将毛胚内部的晶粒转化成马氏体。

34.高温回火:将毛胚投入加热炉中,加热至500~650℃后保温,保温1.5h~ 2.5h,使得马氏体转化成回火马氏体。

35.空冷:将毛胚置于空气中,待其自然冷却。

36.最后,将得到的毛胚料从中间切断,在距离毛胚件表面10cm深处的位置取样,对样品进行打磨、抛光以及侵蚀,将得到的样本置于100倍的显微镜下观察,与gb13320-2007中的图片3进行对比。

37.实施例2,本实施例中的一种锻件热处理加工方法,包括以下步骤;

38.锻造,将中碳碳素钢或者合金钢胚料在加热炉中加热至1150℃~1250℃,胚料被

放置于锻造模具中,压力机以500t-1000t的压力对锻造模具进行锻压,使得毛胚锻造成型对应的胚料。在具体实施过程中,压力机一般选用800t的压力,规则的胚料被锻压成具有粗略零件形状的毛胚。

39.喷丸:将经过锻造的毛坯件输送到喷丸机,喷丸机为叶轮式喷丸机,喷丸机分别采用0.4mm的钢丸对毛胚进行喷丸处理,喷丸速度分别为800r/min、 1000r/min、1200r/min、1400r/min、1600r/min、1800r/min或者2000r/min, 对毛胚喷丸8min。

40.淬火加热:将毛胚输送到加热炉中,加热到800℃以上,并保温1h~2h,将毛胚内部的晶粒全部转化成奥氏体。

41.冷却:将毛胚浸没于常温的矿物油中进行快速降温,使得将毛胚内部的晶粒转化成马氏体。

42.高温回火:将毛胚投入加热炉中,加热至500~650℃后保温,保温1.5h~2.5h,使得马氏体转化成回火马氏体。

43.空冷:将毛胚置于空气中,待其自然冷却。

44.最后,将得到的毛胚料从中间切断,在距离毛胚件表面10cm深处的位置取样,对样品进行打磨、抛光以及侵蚀,将得到的样本置于100倍的显微镜下观察,与gb13320-2007中的图片3进行对比。

45.实施例3,本实施例中的一种锻件热处理加工方法,包括以下步骤;

46.锻造,将中碳碳素钢或者合金钢胚料在加热炉中加热至1150℃~1250℃,胚料被放置于锻造模具中,压力机以500t-1000t的压力对锻造模具进行锻压,使得毛胚锻造成型对应的胚料。在具体实施过程中,压力机一般选用800t的压力,规则的胚料被锻压成具有粗略零件形状的毛胚。

47.喷丸:将经过锻造的毛坯件输送到喷丸机,喷丸机为叶轮式喷丸机,喷丸机分别采用0.4mm的钢丸对毛胚进行喷丸处理,喷丸速度分别为1600r/min,对毛胚喷丸2min、4min、6min、8min、10min、12min或者14min。

48.淬火加热:将毛胚输送到加热炉中,加热到800℃以上,并保温1h~2h,将毛胚内部的晶粒全部转化成奥氏体。

49.冷却:将毛胚浸没于常温的矿物油中进行快速降温,使得将毛胚内部的晶粒转化成马氏体。

50.高温回火:将毛胚投入加热炉中,加热至500~650℃后保温,保温1.5h~ 2.5h,使得马氏体转化成回火马氏体。

51.空冷:将毛胚置于空气中,待其自然冷却。

52.最后,将得到的毛胚料从中间切断,在距离毛胚件表面10cm深处的位置取样,对样品进行打磨、抛光以及侵蚀,将得到的样本置于100倍的显微镜下观察,与gb13320-2007中的比较图片3进行对比分析。

53.请参阅图1至图4,在实际试验中,未经喷丸除氧化层处理的毛胚零件在调制处理后,样片的晶粒与e图第5级一致,国标要求的等级为1-4级,未经喷丸处理的毛胚零件达不到国标的标准。

54.请参阅图2,在实施例1中,控制喷丸速度在1600r/min,对毛胚喷丸的时长为8min,采用不同直径的钢丸对毛胚零件进行喷丸,通过试验数据可知,当钢丸直径处于0.2mm以下

时,喷丸的强度不足,难以完全去除毛胚零件表面的氧化层,毛胚零件达不到国标要求。当钢丸直径位于0.4mm至0.5mm之间时,毛胚零件的质量最好,达到2级水平。但是,当继续增大钢丸直径时,毛胚零件的质量会下降,过度喷丸使得毛坯表面形成致密的硬化层,同样会阻碍毛坯的冷却,使得毛坯内部的晶粒无法正常转化。当钢丸超过0.6mm后,毛胚零件的内部质量变成了5级,不再符合国标的要求。

55.请参阅图3,在实施例2中,钢丸的大小为0.4mm,对毛胚喷丸的时长为8min,采用不同直径的钢丸对毛胚零件进行喷丸,通过试验数据可知,当喷丸速度低于1000r/min,喷丸的强度不足,难以完全去除毛胚零件表面的氧化层,使得毛胚零件达不到国标要求。当喷丸速度在1600r/min左右时,毛胚零件的质量最好,达到2级水平。但是,当继续增大喷丸速度时,毛胚零件的质量会下降,过度喷丸使得毛坯表面形成致密的硬化层,同样会阻碍毛坯的冷却,使得毛坯内部的晶粒无法正常转化。当喷丸速度超过1800r/min后,毛胚零件的内部质量变成了5级,不再符合国标的要求。

56.请参阅图4,在实施例3中,钢丸的大小为0.4mm,喷丸速度为1600r/min,采用不同的时长对毛胚零件进行喷丸处理。通过试验数据可知,当喷丸时长低于2min时,喷丸的强度不足,难以完全去除毛胚零件表面的氧化层,影响毛胚零件的热处理,使得毛胚零件达不到国标要求。当喷丸时长在8min左右时,毛胚零件的质量最好,达到2级水平。但是,当继续增长喷丸时长时,毛胚零件的质量会下降,过度喷丸使得毛坯表面形成致密的硬化层,同样会阻碍毛坯的冷却,使得毛坯内部的晶粒无法正常转化。当喷丸时长超过12min后,毛胚零件的内部质量变成了5级,不再符合国标的要求。

57.综上所述,采用直径为0.2mm~0.6mm的钢丸,叶轮式喷丸机的喷丸速度为 1400r/min~1800r/min,对毛胚喷丸4min~12min,基本能够达到除去氧化皮,促进毛坯冷却的目的。优选的,钢丸直径为0.5mm,喷丸速度为1600r/min,喷丸时长为8min时,得到最好的热处理效果。但是,也要注意各个条件之间的组合作用,当喷丸过度时,会使得毛坯表面形成致密的硬化层,同样会阻碍毛坯的冷却,使得毛坯内部的晶粒无法正常转化。

58.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。